用于钢带电镀的清洗装置及电镀设备的制作方法

1.本实用新型涉及电镀技术领域,尤其涉及一种用于钢带电镀的清洗装置及电镀设备。

背景技术:

2.钢带是指以碳钢制成的输送带作为带式输送机的牵引和运载构件,也可用于捆扎货物;是各类轧钢企业为了适应不同工业部门工业化生产各类金属或机械产品的需要而生产的一种窄而长的钢板。

3.钢在空气和水中容易生锈,而锌在大气中的腐蚀率仅为钢在大气中腐蚀率的1/15,因而在钢带表面镀锌形成镀锌层以保护钢板,免受腐蚀。

4.镀锌通常采用电镀形成,电镀又称电沉积,在直流电场的作用下,在电解质溶液中由阳极(镀覆金属)和阴极(待镀件)构成回路,使溶液中的金属离子沉积到阴极待镀件表面的过程。

5.电镀的基本工序包括磨光抛光、上挂、脱脂除油、水洗、酸洗活化、电镀、水洗、干燥、下挂、包装,电镀预处理需要脱脂除油、水洗、酸洗活化,电镀后处理需要水洗出去镀件表面残留电解液,这过程中必不可少需要清洗装置。现有的清洗装置,包括各自独立的清洗槽用以进行不同清洗操作,这样的结构安装比较复杂且占地大;或清洗装置包括联用的清洗槽,一个清洗槽内设置不同的清洗腔体,但在镀件传输过程中,镀件表面的清洗液会混入别清洗腔体内的清洗液中,进而增加了其后续清洗腔体内清洗难度。

技术实现要素:

6.为了实现以上目的,本实用新型通过以下技术方案实现。

7.本实用新型提供用于钢带电镀的清洗装置,包括清洗槽,用于对钢带电镀前进行清洗;所述清洗槽包括若干依次设置的化学除油槽、第一除液槽、第一水洗槽、阴极除油槽、阳极除油槽、第二水洗槽、酸洗槽、第二除液槽、第三水洗槽;其中,

8.所述第一除液槽、所述第二除液槽内均分别设有沿钢带走向依次设置的第一除液组件、第二除液组件;所述第一除液组件包括相对设置的第一刮板、第一海绵,所述第一刮板、所述第一海绵形成第一夹持部;所述第二除液组件包括相对设置的第二海绵、第三海绵,所述第二海绵、所述第三海绵形成第二夹持部;所述第一夹持部、所述第二夹持部分别夹住所述钢带的上下两表面。

9.优选地,所述第一刮板为橡胶板。

10.优选地,所述第一除液组件包括第一钢辊,其两端分别转动连接于所述清洗槽两侧壁;所述第一海绵套设于所述第一钢辊外周。

11.优选地,所述第一海绵底部设有第二刮板。

12.优选地,所述第一刮板两侧通过紧固件分别所述清洗槽两侧壁。

13.优选地,所述清洗槽两侧壁分别设有上下分布的至少两对安装孔,相邻两对安装

孔的垂直间距为0.2-0.6cm。

14.优选地,所述第二除液组件还包括第二钢辊、第三钢辊;所述第二钢辊、所述第三钢辊两端均分别转动所述清洗槽两侧壁;所述第二海绵、所述第三海绵分别套设于所述第二钢辊、所述第三钢辊外周。

15.优选地,所述第二海绵一侧设有第三刮板;所述第三刮板与所述钢带之间设有引流槽板;所述第三海绵底部设有第四刮板。

16.优选地,所述引流槽板倾斜设置。

17.本实用新型还提供电镀设备,包括如上所述的用于钢带电镀的清洗装置。

18.相比现有技术,本实用新型的有益效果在于:

19.本实用新型提供用于钢带电镀的清洗装置,通过在化学除油槽工位后设置第一除液槽,通过第一除液组件的第一刮板、第一海绵分别夹住经化学除油后的钢带的上下两表面,以除去钢带表面残留的大部分用以除油的清洗溶液及部分残留油性物质,以减少后续第一水洗槽的清洗需求及提高钢带的清洁度,降低第一水洗槽内清水的使用。在酸洗槽工位后设置第二除液槽,通过第二除液组件的分别夹住经酸洗后的钢带的上下两表面,以除去钢带表面残留的大部分酸洗溶液及擦去部分残留的锈或氧化皮,以减少后续第三水洗槽的清洗需求及提高钢带的清洁度。

20.本上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。本实用新型的具体实施方式由以下实施例及其附图详细给出。

附图说明

21.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

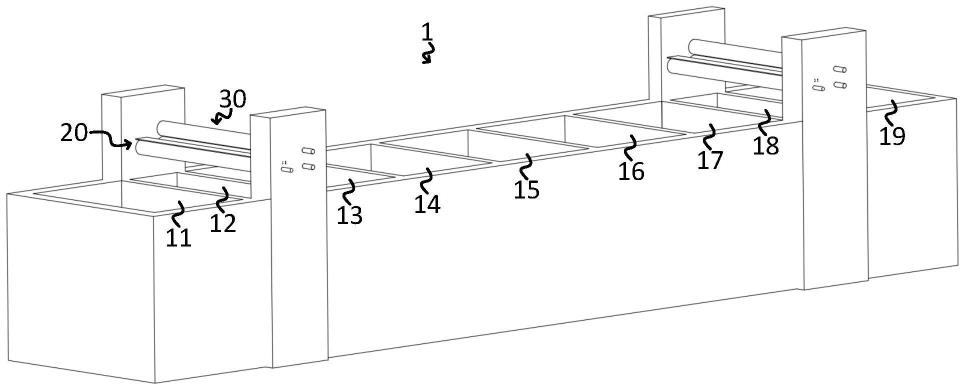

22.图1为本实用新型的清洗槽的立体结构示意图;

23.图2为本实用新型的清洗槽、引导辊、钢带的装配结构局部放大图图一;

24.图3为本实用新型的清洗槽、引导辊、钢带的装配结构局部放大图图二。

25.图中:1、清洗槽;

26.11、化学除油槽;111、第一沉浸辊;12、第一除液槽;13、第一水洗槽; 131、第二沉浸辊;14、阴极除油槽;15、阳极除油槽;16、第二水洗槽;17、酸洗槽;18、第二除液槽;19、第三水洗槽;20、第一除液组件;21、第一刮板;22、第一海绵;23、第一钢辊;30、第二除液组件;31、第二海绵;32、第三海绵;33、第二钢辊;34、第三钢辊;35、第三刮板;36、引流槽板;37、第四刮板;41、第一组引导辊;42、第二组引导辊;43、第三组引导辊;44、第四组引导辊;

27.2、钢带。

具体实施方式

28.下面结合附图对本实用新型做进一步的详细说明,本实用新型的前述和其它目的、特征、方面和优点将变得更加明显,以令本领域技术人员参照说明书文字能够据以实施。在附图中,为清晰起见,可对形状和尺寸进行放大,并将在所有图中使用相同的附图标

记来指示相同或相似的部件。在下列描述中,诸如中心、厚度、高度、长度、前部、背部、后部、左边、右边、顶部、底部、上部、下部等用词为基于附图所示的方位或位置关系。特别地,“高度”相当于从顶部到底部的尺寸,“宽度”相当于从左边到右边的尺寸,“深度”相当于从前到后的尺寸。这些相对术语是为了说明方便起见并且通常并不旨在需要具体取向。涉及附接、联接等的术语(例如,“连接”和“附接”) 是指这些结构通过中间结构彼此直接或间接固定或附接的关系、以及可动或刚性附接或关系,除非以其他方式明确地说明。

29.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

30.实施例1

31.本实用新型提供用于钢带电镀的清洗装置,如图1至图3所示,包括清洗槽1,用于对钢带2电镀前进行清洗;所述清洗槽1包括若干依次设置的化学除油槽11、第一除液槽12、第一水洗槽13、阴极除油槽14、阳极除油槽15、第二水洗槽16、酸洗槽17、第二除液槽18、第三水洗槽19;其中,

32.所述第一除液槽12、所述第二除液槽18内均分别设有沿钢带2走向依次设置的第一除液组件20、第二除液组件30;所述第一除液组件20包括相对设置的第一刮板21、第一海绵22,所述第一刮板21、所述第一海绵22形成第一夹持部;所述第二除液组件30包括相对设置的第二海绵31、第三海绵32,所述第二海绵31、所述第三海绵32形成第二夹持部;所述第一夹持部、所述第二夹持部分别夹住所述钢带2的上下两表面。

33.本实施例中,清洗槽1为整体结构,无需组装。此外,通过在化学除油槽11工位后设置第一除液槽12,通过第一除液组件20的第一刮板21、第一海绵22分别夹住经化学除油后的钢带2的上下两表面,以除去钢带2表面残留的大部分用以除油的清洗溶液及部分残留油性物质,以减少后续第一水洗槽13的清洗需求及提高钢带2的清洁度,降低第一水洗槽13内清水的使用。在酸洗槽17工位后设置第二除液槽18,通过第二除液组件30的分别夹住经酸洗后的钢带2的上下两表面,以除去钢带2表面残留的大部分酸洗溶液及擦去部分残留的锈或氧化皮,以减少后续第三水洗槽19的清洗需求及提高钢带2的清洁度。此外,钢带2刚进入第一除液槽12或第二除液槽18内时,钢带2上表面的液体含量较多,先通过第一刮板21对钢带上表面残留液进行初步刮除,然后再通过第二海绵31吸收以对钢带2上表面残留液进行去除,替代直接采用海绵吸收钢带2上表面残留液的方案,避免因海绵吸收残留液过多而影响钢带2表面残留液的预清理操作。

34.在一实施例中,所述第一刮板21为橡胶板,以与钢带2表面柔性接触,避免刮伤钢带2表面而影响钢带表面的光滑、光亮度。

35.在一实施例中,所述第一除液组件20包括第一钢辊23,其两端分别转动连接于所述清洗槽1两侧壁;所述第一海绵22套设于所述第一钢辊23外周。具体地,钢带2穿过第一刮板21、第一海绵22形成的夹持部时,第一海绵22顺着钢带2传送方向作旋转运动,一方面提高海绵对钢带2表面液体吸收的均匀度,另一方面降低第一海绵22与钢带之间的摩擦力,便于钢带2 传送。

36.进一步地,所述第一海绵22底部设有第二刮板24,第二刮板24抵压第一海绵22,以将第一海绵22吸收的液体挤出部分,以持续保持第一海绵22 的持续吸收性能。

37.在一实施例中,所述第一刮板21两侧通过紧固件分别所述清洗槽1两侧壁,实现第一刮板21与清洗槽1的可拆卸转配。

38.进一步地,所述清洗槽1两侧壁分别设有上下分布的至少两对安装孔,相邻两对安装孔的垂直间距为0.2-0.6cm。具体地,以第一除液槽12为例进行具体阐述。第一除液槽12两侧壁分别设有上下的成对的两第一安装孔、成对的两第二安装孔,,用以配合紧固件装配第一刮板21,通过调节第一刮板 21的装配高度,以调节第一刮板21、第一海绵22之间的垂直间距,进而调节除液力度。

39.在一实施例中,所述第二除液组件30还包括第二钢辊33、第三钢辊34;所述第二钢辊33、所述第三钢辊34两端均分别转动所述清洗槽1两侧壁;所述第二海绵31、所述第三海绵32分别套设于所述第二钢辊33、所述第三钢辊34外周。具体地,钢带2穿过第二海绵31、第三海绵32形成的第二夹持部时,第二海绵31、第三海绵32分别顺着钢带2的传送方向作旋转运动,一方面提高第二海绵31、第三海绵32对钢带2表面液体吸收的均匀度,另一方面降低第二海绵31、第三海绵32与钢带2之间的摩擦力,便于钢带传送。

40.进一步地,所述第二海绵31一侧设有第三刮板35;所述第三刮板35与所述钢带2之间设有引流槽板36;所述第三海绵32底部设有第四刮板37。具体地,通过设置第三刮板35、第四刮板37,以分别及时挤出第二海绵31、第三海绵32内富含的液体,以保持第二海绵31、第三海绵32可持续吸收能力。由于第二海绵31位于钢带上方,通过设置引流槽板36,以防止第二海绵31内的液体挤出后掉落在钢带上表面。

41.进一步地,所述引流槽板36倾斜设置,加快引流。

42.在一实施例中,化学除油槽11、第一除液槽12、第一水洗槽13、阴极除油槽14、阳极除油槽15、第二水洗槽16、酸洗槽17、第二除液槽18、第三水洗槽19分别设有排液口(图中未示出),用以排出槽内污染度达到阈值的液体。

43.在一实施例中,清洗槽1的每个清洗用的槽内均设有引导辊,以引导钢带2的走向。具体地,以钢带经过化学除油槽11、第一除液槽12、第一水洗槽13的引导结构为例进行阐述。化学除油槽11上方两侧分别设有第一组引导辊41、第二组引导辊42,化学除油槽11内设有第一沉浸辊111;第一水洗槽13上方两侧分别设有第三组引导辊43、第四组引导辊44,第一水洗槽 13内设有第二沉浸辊131,钢带2走向如图2所示。

44.实施例2

45.本实用新型提供电镀设备,包括如上所述的用于钢带电镀的清洗装置。

46.以上,仅为本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制;凡本行业的普通技术人员均可按说明书附图所示和以上而顺畅地实施本实用新型;但是,凡熟悉本专业的技术人员在不脱离本实用新型技术方案范围内,利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本实用新型的等效实施例;同时,凡依据本实用新型的实质技术对以上实施例所作的任何等同变化的更动、修饰与演变等,均仍属于本实用新型的技术方案的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1