一种炭块旋转器及双阳极浇铸站系统的制作方法

1.本实用新型涉及电解铝设备结构,具体涉及一种炭块旋转器及双阳极浇铸站系统。

背景技术:

2.电解铝冶炼工艺中,一般将连接在阳极导杆组上的炭阳极浸入盛有熔融电解质的电解槽中,在炭阳极与电解槽底部阴极之间电场作用下,炭阳极中的碳元素与熔融在电解质内的氧化铝发生反应,生成二氧化碳,将氧化铝中的铝离子还原为单质铝,完成原铝的制备。在此电解过程中,炭阳极不断消耗,经过30天左右的消耗而变成残极,因此需要更换新的阳极。残极被送到阳极组装车间进行处理。炭被回收,阳极导杆组需要被处理,用来生产新阳极组。经过处理过的阳极导杆组用于与炭块组装形成新阳极组。炭块与钢爪的结合间隙中需要浇铸铁水以提升二者的结合力。双阳极需要在一侧的钢爪和炭块浇铸完成后,再对另一侧的钢爪和炭块进行浇铸,通常效率低下。如何提升浇铸效率成为待解决的问题。

技术实现要素:

3.有鉴于此,本实用新型目的在于提供一种炭块旋转器及双阳极浇铸站系统,以提升新阳极组的浇铸效率。

4.本实用新型提供一种炭块旋转器,用于对双阳极导杆组的两排钢爪及相应两个炭块进行旋转操作,以进行后续的浇铸操作。所述炭块旋转器包括辊子输送机、旋转齿轮及底座。所述辊子输送机及所述旋转齿轮安装于所述底座上。所述底座用于承载所述旋转齿轮及所述辊子输送机。所述辊子输送机位于所述旋转齿轮上方,用于接收并输送所述炭块。所述旋转齿轮用于对所述两排钢爪及所述两个炭块进行旋转操作。

5.可选地,所述炭块旋转器还包括制动气缸。所述制动气缸安装于所述底座上,且位于所述旋转齿轮一侧。所述制动气缸包括伸缩件。所述伸缩件在所述旋转齿轮转动时保持缩回状态,而在所述旋转齿轮转动到目标位置时切换至伸出状态,以对所述旋转齿轮进行制动操作。

6.可选地,所述底座包括承载板及多个支撑脚。所述多个支撑脚设置于所述承载板下侧,以将所述承载板支撑起来。所述承载板设有通孔。所述旋转齿轮安装于所述承载板上侧。所述炭块旋转器还包括齿轮驱动装置。所述齿轮驱动装置安装于所述承载板下侧,且通过所述通孔与所述旋转齿轮连接。

7.可选地,所述炭块旋转器还包括传感器。所述传感器安装于所述底座一侧,以检测所述炭块旋转器的所述旋转操作。

8.可选地,所述辊子输送机包括第一辊道架、第二辊道架及多个辊子。所述第一辊道架与所述第二辊道架相互平行设置。所述多个辊子可转动地且相互平行地安装于所述第一辊道架与所述第二辊道架之间。所述第二辊道架包括传动盒及辊子驱动装置。所述辊子驱动装置安装于所述传动盒下方。所述传动盒在所述辊子驱动装置的驱动下驱使所述多个辊

子中的至少一个辊子进行转动操作。

9.本实用新型还提供一种双阳极浇铸站系统,用于对双阳极导杆组的两排钢爪及相应两个炭块进行浇铸操作。所述双阳极浇铸站系统包括浇铸生产线、至少一浇铸车及控制系统。所述两排钢爪及所述两个炭块分别沿所述浇铸生产线移动,且所述两排钢爪分别设置于所述浇铸生产线的第一侧与第二侧。所述两个炭块也分别设置于所述浇铸生产线的所述第一侧与所述第二侧。所述控制系统用于控制所述浇铸生产线及所述至少一浇铸车进行所述浇铸操作。所述至少一浇铸车设置于所述浇铸生产线的所述第一侧,以对所述第一侧的第一排钢爪及第一个炭块进行浇铸操作。所述浇铸生产线包括炭块旋转器,以对所述两排钢爪及所述两个炭块进行旋转操作,将其中的第二排钢爪及第二个炭块旋转至所述第一侧。所述炭块旋转器包括辊子输送机、旋转齿轮及底座。所述辊子输送机及所述旋转齿轮安装于所述底座上。所述底座用于承载所述旋转齿轮及所述辊子输送机。所述辊子输送机位于所述旋转齿轮上方,用于接收并输送所述两排钢爪及所述两个炭块。所述旋转齿轮用于对所述两排钢爪及所述两个炭块进行旋转操作。

10.可选地,所述浇铸生产线还包括第一浇铸工位及第二浇铸工位。所述第一浇铸工位设置于所述炭块旋转器前侧。所述第二浇铸工位设置于所述炭块旋转器后侧。所述双阳极浇铸站系统还包括第一浇铸车及第二浇铸车。所述第一浇铸车对应设置于所述第一浇铸工位一侧。所述第二浇铸车对应设置于所述第二浇铸工位一侧。

11.可选地,所述浇铸生产线还包括入口端炭块升降机及步进机。所述入口端炭块升降机设置于所述第一浇铸工位前侧,以提升所述两个炭块以使所述两排钢爪分别咬合进入所述两个炭块中,以形成阳极组。所述步进机设置于所述入口端炭块升降机及所述第一浇铸工位一侧,以扶正所述阳极组,并将所述阳极组步进传送至所述第一浇铸工位。

12.可选地,所述浇铸生产线还包括进料输送机、阳极炭块推送器及炭块对正输送机。所述进料输送机、阳极炭块推送器及所述炭块对正输送机自前至后依次设置于所述入口端炭块升降机的前侧。所述两个炭块由所述进料输送机运输至所述阳极炭块推送器。所述阳极炭块推送器推送所述两个炭块,以使所述两个炭块并列排布。所述炭块对正输送机对所述两个炭块进行校正操作并输送所述两个炭块。

13.可选地,所述浇铸生产线还包括出口端炭块升降机及废块输送机。所述出口端炭块升降机及所述废块输送机自前至后依次设置于所述第二浇铸工位的后侧。所述出口端炭块升降机下降以将所述阳极组输送至所述废块输送机。所述废块输送机将所述阳极组运出所述浇铸生产线。

14.本实用新型提供的一种炭块旋转器及双阳极浇铸站系统,在对位于浇铸生产线第一侧的第一排钢爪及第一个炭块浇铸完成后,通过炭块旋转器对双阳极导杆组的两排钢爪及两个炭块进行旋转操作,将第二排钢爪及第二个炭块旋转至浇铸生产线第一侧,浇铸车从而对第二排钢爪及第二个炭块完成浇铸操作,浇铸车在浇铸生产线同一侧,完成对两排钢爪及两个炭块的浇铸操作,提高浇铸效率。

附图说明

15.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本实用新型的一些实施例,而非对本实用

新型的限制。

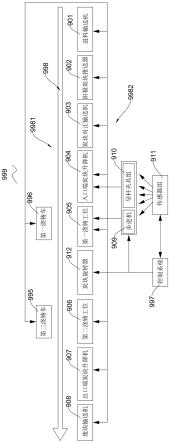

16.图1为本实用新型一实施例提供的一种双阳极浇铸站系统的模块示意图。

17.图2为本实用新型一实施例提供的双阳极导杆组的两排钢爪及相应两个炭块的结构示意图。

18.图3本实用新型一实施例提供的炭块旋转器的结构示意图。

19.图4为为图3所述炭块旋转器另一视角的结构示意图。

具体实施方式

20.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型的保护范围。

21.参看图1及图2,本实用新型一实施例供的一种双阳极浇铸站系统999,用于对双阳极导杆组888的两排钢爪887及相应两个炭块886进行浇铸操作。两排钢爪887为两排相互平行的共8个钢爪,两排钢爪887各包括4个钢爪。两个炭块886各设有4个炭碗801。炭碗801的内径略大于钢爪的外径。双阳极浇铸站系统999包括浇铸生产线998、控制系统997、第一浇铸车996、第二浇铸车995。两排钢爪887及两个炭块886分别沿浇铸生产线998移动,且两排钢爪887分别设置于浇铸生产线998的第一侧9981与第二侧9982。两个炭块886也分别设置于浇铸生产线998的第一侧9981与第二侧9982。控制系统997用于控制浇铸生产线998、第一浇铸车996及第二浇铸车995进行浇铸操作。第一浇铸车996及第二浇铸车995设置于浇铸生产线998的第一侧9981。第一浇铸车996对第一侧9981的第一排钢爪810及第一个炭块830进行浇铸操作。第二浇铸车995对旋转到第一侧9981的第二排钢爪820及第二个炭块840进行浇铸操作。

22.参看图1及图2,浇铸生产线998包括进料输送机901、阳极炭块推送器902、炭块对正输送机903、入口端炭块升降机904、第一浇铸工位905、第二浇铸工位906、出口端炭块升降机907、废块输送机908、步进机909、导杆夹具组910、传感器组911、及本实用新型一实施例提供的一种炭块旋转器912。进料输送机901、阳极炭块推送器902、炭块对正输送机903、入口端炭块升降机904、第一浇铸工位905、炭块旋转器912、第二浇铸工位906、出口端炭块升降机907、废块输送机908依次自前至后设置。两个炭块886由进料输送机901端进入浇铸生产线998,并通过进料输送机901运输至阳极炭块推送器902。阳极炭块推送器902推送两个炭块886,以使两个炭块886并列排布。炭块对正输送机903对两个炭块886进行校正操作并将两个炭块886输送至入口端炭块升降机904上。校正操作使两个炭块886排布整齐,以便于后续与两排钢爪887咬合。入口端炭块升降机904提升两个炭块886,以使两排钢爪887分别咬合进入两个炭块886的炭碗801中,以形成阳极组。

23.第一浇铸工位905设置于炭块旋转器912前侧。第二浇铸工位906设置于炭块旋转器912后侧。步进机909及导杆夹具组910设置于入口端炭块升降机904及第一浇铸工位905一侧,以扶正阳极组并将阳极组从入口端炭块升降机904步进传送至第一浇铸工位905。第一浇铸车996对应设置于第一浇铸工位905一侧。第二浇铸车995对应设置于第二浇铸工位

906一侧。第一浇铸车996对第一浇铸工位905上的第一排钢爪810及第一个炭块830进行浇铸操作。第一浇铸车996浇铸操作完成后,步进机909及导杆夹具组910缩回。第一浇铸工位905将阳极组输送至炭块旋转器912上。炭块旋转器912对两排钢爪887及两个炭块886进行旋转操作。具体地,炭块旋转器912旋转180度,将位于浇铸生产线998第二侧9982的待浇铸操作的第二排钢爪820及第二个炭块840调转至浇铸生产线998第一侧9981。炭块旋转器912继而将调转方向后的两排钢爪887及两个炭块886输送自第二浇铸工位906。第二浇铸车995对第二浇铸工位906上的旋转到第一侧9981的第二排钢爪820及第二个炭块840进行浇铸操作。第二浇铸工位905将浇铸完成的阳极组输送至出口端炭块升降机907。出口端炭块升降机907下降以将阳极组输送至废块输送机908。废块输送机908将阳极组运出浇铸生产线998并将阳极组输送至悬链运输机系统,以完成后续的新阳极组装程序。传感器组911用于检测浇铸生产线998的运行。

24.参看图2-4,本实用新型一实施例提供的一种炭块旋转器912,用于对双阳极导杆组888的两排钢爪887及相应的两个炭块886进行旋转操作,以便进行后续的浇铸操作。炭块旋转器912包括底座100、辊子输送机200、旋转齿轮300、制动气缸400、传感器500及齿轮驱动装置600。辊子输送机200及旋转齿轮300安装于底座100上。底座100用于承载旋转齿轮300及辊子输送机200。辊子输送200机位于旋转齿轮300上方,用于接收并输送两排钢爪887及两个炭块886。旋转齿轮300用于对两排钢爪887及两个炭块886进行旋转操作。齿轮驱动装置600位于旋转齿轮300下方,用于驱使旋转齿轮300转动。制动气缸400安装于底座100上,且位于旋转齿轮300一侧,用于对旋转齿轮300进行制动操作。传感器500安装于底座100一侧,以监控炭块旋转器912的旋转操作。在本实施例中,炭块旋转器912使两排钢爪887及两个炭块886旋转180度。在其他实施例中,炭块旋转器912也可以带动两排钢爪887及两个炭块886旋转到其他位置,具体根据实际钢爪与炭块的结构及浇铸生产线的排布方式而定。

25.参看图3及图4,底座100包括承载板120及4个支撑脚140。4个支撑脚140设置于承载板120下侧,以将承载板120支撑起来。承载板120设有通孔122。旋转齿轮300安装于承载板120上侧。齿轮驱动装置600安装于承载板120下侧,且通过通孔122与旋转齿轮300连接。

26.参看图3及图4,辊子输送机200包括第一辊道架220、第二辊道架240及多个辊子260。第一辊道架220与第二辊道架240相互平行设置。多个辊子260可转动地且相互平行地安装于第一辊道架220与第二辊道架240之间,用于接收和输送两排钢爪及两个炭块。第二辊道架240包括传动盒242及辊子驱动装置244。辊子驱动装置244安装在传动盒242的下方。传动盒242内设机械传动结构。传动盒242在辊子驱动装置244的驱动下带动多个辊子260中的至少一个辊子260进行转动操作。

27.参看图3及图4,制动气缸400包括伸缩件420。伸缩件420在旋转齿轮300转动时保持缩回状态,而在旋转齿轮300转动到目标位置时切换至伸出状态,以对旋转齿轮300进行制动操作。在本实施例中,所述目标位置为旋转齿轮300转动180度。在其他实施例中,目标位置也可以为其他位置,如旋转齿轮300转动90度、120度等,具体可根据实际需求预先设定。

28.本实用新型提供的一种炭块旋转器及双阳极浇铸站系统,在对位于浇铸生产线第一侧的第一排钢爪及第一个炭块浇铸完成后,通过炭块旋转器对双阳极导杆组的两排钢爪及两个炭块进行旋转操作,将第二排钢爪及第二个炭块旋转至浇铸生产线第一侧,浇铸车

从而对第二排钢爪及第二个炭块完成浇铸操作,浇铸车在浇铸生产线同一侧,完成对两排钢爪及两个炭块的浇铸操作,提高浇铸效率。

29.尽管已经给出本实用新型相关实施例的描述和图示,但本领域技术人员应该理解,这些实施例的描述和图示并不构成对本实用新型范围的限制,在不超出本实用新型构思和范围的前提下,可以对本实用新型进行多种形式和细节上变换。因此,本公开的范围不限于上述实施例,而应该由权利要求以及权利要求的等同物来确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1