一种插拔式并联氟化电解槽的制作方法

1.本实用新型属于电化学氟化的技术领域,具体的涉及一种插拔式并联氟化电解槽。

背景技术:

2.氟化反应是将氟元素引入有机化合物的重要反应,在含氟医药/农药中间体的合成以及高分子材料的氟化处理上具有广泛的应用。目前工业上常用的氟化方法主要有无水氟化氢氟化、氟盐氟化、氟气氟化和电化学氟化。其中电化学氟化的方法反应条件温和,氟化设备较易设计和制造,电压、电流等可精密控制,在某些重要领域成为主要的氟化方法。

3.电化学氟化是在氟化电解槽中交替安装一组ni阳极板和fe阴极板,电解槽中是溶有少量有机物的无水氟化氢,有机物与无水氟化氢的比例为1:30~40,通直流电进行电解反应,电解槽外用冷却夹套移去电解过程中产生的热量。一般槽电压为5~7v,在此电压下不足以使f离子在阳极被氧化成单质f2,而释放出f2,电流密度大于2.15a/m2,温度范围在0℃~20℃。在阳极生成氟化产物,由于全氟化合物在电解液中的溶解度小,则会析出沉入电解槽底部或以气态形式进入冷阱中得以收集。

4.在有机物的氟化过程中,只有有机物的h原子被氟原子取代,其它官能团能够保留。反应式如下:

[0005][0006]

目前氟化电解槽中的电极板多采用导电横梁进行固定连接,由于电解氟化过程的反应非常复杂,有机物在电极表面可能发生分解、环化、酯化、异构化等副反应,从而产生聚合物残渣,而且极板和导电横梁长期在氟化氢的腐蚀下,会产生含镍和铁的固体残渣,随着电解过程的进行聚合物残渣以及固体残渣将积攒于极板之间以及电极板与导电横梁的连接处和连接部件上,不仅阻碍电解过程,降低电解效率;而且需要定期拆检电解槽,打磨、更换极板,而固定于导电横梁上的单个极板的拆卸极为麻烦,工作量较大,并且由于电极板与导电横梁之间的连接处以及连接部件上积攒有大量聚合物残渣和固体残渣,因此从导电横梁上将电极板拆分下来极为耗时耗力,严重影响了生产效率。

[0007]

此外,氟化电解槽多采用圆柱型电解桶,电解桶内的电解液在电解过程中通过气液交换等自然力的驱动实现电解液循环,其传质、传热效果并不好。并且由于电极板多为方形,采用圆柱形电解桶则存在桶内空间无法充分利用,导致有效电解面积减少,进而降低电解效率的问题。

[0008]

可见亟需一种新型的氟化电解槽,提升电解效率,且方便电解槽的拆检,减少检修时间。

技术实现要素:

[0009]

本实用新型的目的在于针对上述存在的缺陷而提供一种插拔式并联氟化电解槽,检修和更换极板时直接拔出和插入即可,无需进行复杂的拆卸,大大减少了电解槽的检修

时间,进而延长了电解槽连续运行周期,提升电解效率、产率以及生产效率。

[0010]

本实用新型的技术方案为:

[0011]

一种插拔式并联氟化电解槽,包括槽体、槽盖和置于槽体内的电极组,所述槽体的底部呈四棱锥形,在槽体四棱锥形底部的上端的两侧分别设有极板支撑台,在极板支撑台上设有开口向上的极板插槽,其中极板插槽高度:极板高度为1:2~4,极板插槽的槽宽与极板的厚度相对应;在极板插槽的底部贯通设有接线柱;所述电极组由固定于极板插槽内且交替排列的阳极极板和阴极极板组成;所述槽盖内侧连接有极板紧固件;在槽盖上设置有氮气进气管、进料管和出气管;在槽盖上还安装有延伸至槽体内的超声波振动棒和温度传感器放置槽;所述槽体四棱锥形底部的下端连接有出料管;所述槽体的外侧设有液位计和溢流管。

[0012]

所述电解槽的槽体为方形,相较于圆形电解桶而言,方形槽体可以更为紧凑地并联方形电极板,充分利用电解槽内部空间,提高有效电解面积。

[0013]

设计槽体底部为四棱锥形,有利于析出并沉入电解槽底部的全氟化合物快速放料且无残留。

[0014]

此电解槽最为重要的设计便是通过极板插槽与极板紧固件的配合,实现极板仅需简单插入便可稳固在电解槽内,当检修和更换极板时,只需要将极板从极板插槽中拔出即可,省时省力。详细设计如下:

[0015]

首先,在槽体的四棱锥形底部上端的两侧架设有极板支撑台,极板支撑台用于支撑、托起电解槽中所并联的极板的两端。该极板支撑台固定于槽体内壁,极板支撑台的长度方向为极板并联方向。

[0016]

然后,在极板支撑台上设置可用于插、拔极板的开口向上的极板插槽,所设计的极板插槽作用于极板的两端。ni阳极板和fe阴极板交替插入极板插槽进行位置固定,极板间相互平行形成各电解小室。极板插槽高度:极板高度为1:2~4,该比例设计确保插入极板插槽的极板在其内的稳固性。极板插槽的槽宽与极板的厚度相对应,以便能够顺利将极板插入或拔出插槽,又能够确保夹紧极板,防止其倾倒。与此同时,在槽盖内侧连接有极板紧固件,当盖上槽盖后,极板紧固件配合极板插槽,对插入极板插槽的极板进一步紧固,防止松动。

[0017]

另外,所述的电解槽还有如下细节设计:在槽盖上安装有延伸至槽体内的温度传感器放置槽。有别于现有技术将温度传感器直接置于电解槽中,而是设置有温度传感器放置槽,将温度传感器置于放置槽内,在放置槽中注入甲基硅油,保证温度传感器的灵敏度以及防止结冰。

[0018]

槽盖上的氮气进气管设计,一是通过氮气的吹扫,可以将电解气形成气流,加速电解气逸出电解槽。二是因为所产生的电解气为氢气,属于易燃易爆气体,而加入氮气,保证氢气不会在电解槽内残存积攒,生产更加安全。

[0019]

所安装的超声波振动棒在电解过程中间歇性工作,能加强传质效果,剥离极板间的固体残渣,提升电解效率。

[0020]

进一步的,所述插拔式并联氟化电解槽中的极板插槽由4个定位板形成;定位板的厚度为2~10mm,该定位板的厚度确定了相邻极板之间的间距。定位板的侧面呈直角梯形。此直角梯形的设计在保证定位板对极板稳固性的同时可以尽可能地增大极板有效面积。定

位板可具有一定弹性及回弹力,以便更好地插入和拔出极板。

[0021]

进一步的,所述插拔式并联氟化电解槽中的极板紧固件为凹型压杆,该凹型压杆的上端焊接于槽盖内侧。

[0022]

进一步的,所述插拔式并联氟化电解槽中极板的底部开设有与接线柱相对应的插接槽。接线柱是贯通极板插槽的底部,如此位于极板插槽内部的接线柱部分接入插接槽中与极板底部相连接,如此设计使得接线柱隐藏在极板内,不易被腐蚀,延长了使用寿命。

[0023]

进一步的,所述插拔式并联氟化电解槽中接线柱上设有与极板底端面相接触的外延金属挡板,外延金属挡板的下方通过密封机构与极板支撑台形成密封;在接线柱的上端连接有v型导电弹簧片。v型导电弹簧片可以保证接线柱和极板之间紧密连接。

[0024]

进一步的,所述插拔式并联氟化电解槽中密封机构由外延金属挡板往下依次为o型密封圈、密封压环、金属垫片和紧固螺母,其中密封压环呈圆台形。

[0025]

进一步的,所述插拔式并联氟化电解槽中进料管下端连接喷淋装置,该喷淋装置包括呈八字形的管道和安装于管道出口端的螺旋喷嘴。电解液经进料管通过呈八字形的管道和螺旋喷嘴以喷淋的方式导入电解槽,在电解过程中,使电解液均匀的流过各电解小室,减少氟化氢的蒸发量,降低冷凝器的能耗。

[0026]

进一步的,所述插拔式并联氟化电解槽中的液位计为远传磁翻板液位计。

[0027]

进一步的,所述插拔式并联氟化电解槽中槽盖与槽体通过法兰连接,在连接处槽体设有凹槽。凹槽用于放置耐腐四氟垫片,然后用法兰紧固螺母紧固密封。

[0028]

进一步的,所述插拔式并联氟化电解槽中超声波振动棒与槽盖通过法兰连接,连接处设置o型密封圈。o型密封圈保证连接处的密封与缓冲。

[0029]

本实用新型的有益效果为:本实用新型所述的插拔式并联氟化电解槽通过在槽体两侧极板插槽的设计配合上方槽盖所连接的极板紧固装置,使得极板仅需简单插入便可稳固在电解槽内。在检修阶段,需要更换或清理极板,无需大费周章地拆卸零部件才能取出极板,打开槽盖便可以直接随意抽出相应极板进行更换,简单方便,大大提升生产效率。

附图说明

[0030]

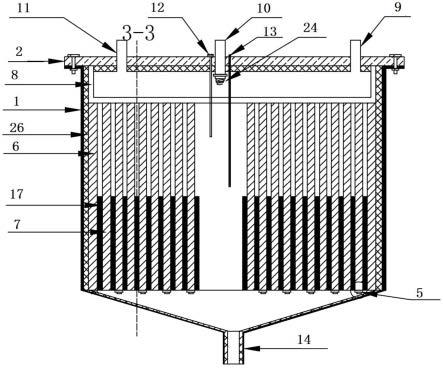

图1为本发明氟化电解槽的主视结构示意图。

[0031]

图2为图1的左视图。

[0032]

图3为图1中电解槽内沿平面3-3剖开的部分立体结构示意图。

[0033]

图4为图1中接线柱部位的局部放大图。

[0034]

图5为图2的俯视图。

[0035]

其中,1为槽体,2为槽盖,3为极板支撑台,4为极板插槽,5为接线柱,6为阳极极板,7为阴极极板,8为极板紧固件,9为氮气进气管,10为进料管,11为出气管,12为超声波振动棒,13为温度传感器放置槽,14为出料管,15为液位计,16为溢流管,17为定位板,18为外延金属挡板,19为v型导电弹簧片,20为o型密封圈,21为密封压环,22为金属垫片,23为紧固螺母,24为喷淋装置,25为凹槽,26为耐腐涂层。

具体实施方式

[0036]

下面结合附图,对本实用新型的技术方案进行详细的说明。

[0037]

实施例1

[0038]

所述插拔式并联氟化电解槽,包括槽体1、槽盖2和置于槽体1内的电极组,所述槽盖2与槽体1通过法兰连接,在连接处槽体设有凹槽25,凹槽内放置有耐腐的四氟垫片,保证密封性,然后用法兰紧固螺母紧固密封。

[0039]

在槽盖2上设置有氮气进气管9、进料管10和出气管11;在槽盖2上还安装有延伸至槽体内的超声波振动棒12和温度传感器放置槽13。所述超声波振动棒12与槽盖2通过法兰连接,连接处设置o型密封圈20。其中o型密封圈20可以选用氟橡胶密封圈,保证连接处的密封和缓冲。在电解过程中超声波振动棒12间歇性工作,能加强传质效果,剥离极板间的固体残渣,提升电解效率。所述进料管10下端焊接喷淋装置24,该喷淋装置24包括呈八字形的管道和安装于管道出口端的螺旋喷嘴。电解液通过喷淋方式导入电解槽均匀地分配到各电解小室,减少氟化氢的蒸发量。

[0040]

所述槽体1的底部呈四棱锥形,在槽体1四棱锥形底部的上端的两侧分别设有极板支撑台3,在极板支撑台3上设有开口向上的极板插槽4,其中极板插槽4高度:极板高度为1:2~4,极板插槽4的槽宽与极板的厚度相对应。

[0041]

在极板插槽4的底部贯通设有接线柱5;所述极板的底部开设有与接线柱5相对应的插接槽。阳极接线柱和阴极接线柱分别位于两个极板插槽4的底部,采用黄铜材质,接线柱的下端并联对应外部直流电源,上端插入对应极板的插接槽内。所述接线柱5上设有与极板底端面相接触的外延金属挡板18,外延金属挡板18的下方通过密封机构与极板支撑台3形成密封;在接线柱5的上端连接有v型导电弹簧片19。所述密封机构由外延金属挡板18往下依次为o型密封圈20、密封压环21、金属垫片22和紧固螺母23,其中密封压环21呈圆台形,极板支撑台3底部设有与密封压环21成对应形状,通过紧固螺母23压紧,与槽体1底部形成密封。v型导电弹簧片19能够保证接线柱5和极板紧密连接,材质采用不锈钢、磷铜、黄铜或者镀镍铁片中的一种。

[0042]

所述电极组由固定于极板插槽4内且交替排列的阳极极板6和阴极极板7组成;所述槽盖2内侧连接有极板紧固件8;所述槽体1四棱锥形底部的下端连接有出料管14;所述槽体1的外侧设有液位计15和溢流管16,通过溢流阀控制电解槽内液位。

[0043]

所述极板插槽4由4个定位板17形成;定位板17的厚度为2~10mm;所述定位板17的侧面呈直角梯形。

[0044]

所述极板紧固件8为2根凹型压杆,该凹型压杆的上端焊接于槽盖2内侧。

[0045]

所述液位计15为远传磁翻板液位计。

[0046]

使用时,将镍阳极极板和铁阴极极板交替插入极板插槽4内进行位置固定,槽体1两侧的极板支撑台3对各极板底部的两端起到支撑作用,使得极板可以稳固的架设在槽体1四棱锥形底部的上端。极板间相互平行形成各电解小室,极板间距由构成极板插槽4的定位板17的厚度确定,为2~10mm。槽体1内放置两组及以上的电极组。待极板安插完毕,盖上槽盖2,此时焊接于槽盖2内侧并位于其下方的两根凹形压杆会对极板顶部的两端进一步紧固,防止松动。

[0047]

当在检修时,极板需要清理或更换,则直接将极板从极板插槽4中抽拔出来即可。

[0048]

槽体1和槽盖2的内壁、超声波振动棒12和温度传感器放置槽13和极板紧固件8的外表面均热喷涂上耐腐涂层26,既可以防止腐蚀,又能保证极板之间的绝缘,减少杂散电

流。涂层材质为聚四氟乙烯、聚偏二氟乙烯、乙烯-三氟氯乙烯共聚物、乙烯-四氟乙烯共聚物、全氟乙烯丙烯共聚物或全氟丙基全氟乙烯基醚-聚四氟乙烯的共聚物中的一种。槽体1、槽盖2和极板紧固件8的材质为不锈钢或蒙乃尔合金。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1