一种新型压板式电镀模具的制作方法

1.本技术涉及电镀技术领域,尤其是涉及一种新型压板式电镀模具。

背景技术:

2.目前,引线框架是一种用来作为集成电路芯片载体,而引线框架的高端产品选择性电镀一般为卷对卷或片对片的压板式电镀,随着半导体件高集成电路化、高密实封装化的发展,半导体封装方式受表面安装技术的影响向小型化、薄性化发展。

3.压板式设备设计都是采用一个电镀区域设计一个窗口模式,而设备在使用过程中由于受力常常会发生变形,在受压过程中电镀区域窗口的硅胶就会受压膨胀,而因外围的硅胶密度大,受压后外围硅胶膨胀系数就变大,从而降低产品电镀位置的精度,对此情况有待改善。

技术实现要素:

4.为了提高产品电镀位置的精度,本技术提供一种新型压板式电镀模具。

5.本技术提供的一种新型压板式电镀模具,采用如下的技术方案:

6.一种新型压板式电镀模具,包括本体和硅胶片,所述本体包括上压板、下压板和支撑板,所述支撑板设置于所述上压板和下压板之间,所述硅胶片设置于所述支撑板靠近所述上压板一侧,所述硅胶片包括电镀区域和分压区域,所述电镀区域设置有多个供电镀液流通的第一通道,所述分压区域设置于所述电镀区域外围且包围所述电镀区域,所述分压区域设置有多个供电镀液流通的第二通道,且所述第一通道和所述第二通道大小一致,所述支撑板靠近所述硅胶片一侧设置有与所述第一通道和所述第二通道连通的第三通道,所述下压板靠近所述支撑板一侧设置有导电组件。

7.通过采用上述技术方案,通过采用压铸模具方式,将硅胶片压在支撑板上,使用第三通道对第一通道和第二通道进行支撑后,利用电镀区域的第一通道和分压区域第二通道供电镀液流通,再通过导电组件将电镀液通电,使得银离子吸附到电镀产品上,在电镀过程中,使用上压板一压一停的运动模式受压中电镀,在受压过程中电镀区域窗口的硅胶就会受压膨胀,而因外围的硅胶密度大,受压后外围硅胶膨胀系数就变大,从而导致电镀产品镀银不均匀,利用分压区域,将压力均给第二通道,提高电镀区域的电镀的精度。

8.可选的,所述支撑板远离所述第三通道一侧设置有供所述导电组件放置的放置槽,所述导电组件包括一端设置于所述上压板靠近所述支撑板一侧且另一端穿出所述上压板的探针、设置于所述下压板靠近所述支撑板一侧且嵌入所述放置槽内的电极板,且所述探针和所述电极板通过电镀液形成电流回路,所述下压板靠近所述电极板一侧设置有喷水组件。

9.通过采用上述技术方案,利用探针作为阴极,电极板作为阳极,再通过喷水组件提供的电镀液,使得探针、电极板与电镀液形成电流回路,为电镀过程提供电流。

10.可选的,所述喷水组件包括设置于所述电极板靠近所述下压板一侧且用于供电镀

液流通的第四通道、设置于所述下压板靠近所述电极板一侧且嵌入所述放置槽内的喷水凸块、设置于所述喷水凸块沿长度方向相对两侧的导流槽,所述喷水凸块远离所述下压板一侧设置有用于喷射药液的第一喷水孔和用于喷射纯净水的第二喷水孔,且所述第一喷水孔和第二喷水孔间隔排列。

11.通过采用上述技术方案,利用第一喷水孔喷射药液,第二喷水孔喷射纯净水,且第一喷水孔和第二喷水孔的间隔设置,使得药液和纯净水混合更加充分,再通过第四通道将电镀液运输到硅胶片一侧,在电镀液回流过程利用导流槽进行引流,提高模具的排水能力,完成电镀液的运输过程。

12.可选的,所述支撑板靠近所述上压板一侧设置有用于环绕所述分压区域的环槽,所述环槽宽度方向内设置有第一承压板,所述环槽长度方向内设置有与所述第一承压板固定连接的第二承压板,且所述第一承压板与所述第二承压板高度一致且均高于所述环槽的高度,所述第一承压板靠近环槽内壁的相对两侧设置有安装块,所述环槽内壁设置有供所述安装块嵌入的安装槽,所述环槽内设置有用于固定所述第二承压板的固定组件。

13.通过采用上述技术方案,利用安装块嵌入安装槽,提高第一承压板在环槽内的稳定性,再利用固定组件将第二承压板固定于环槽内,提高第二承压板和第二承压板的稳定性,在电镀过程中,使用上压板一压一停的运动模式受压中电镀,在受压过程中,利用第一承压板和第二承压板承受大部分来着上压板带来的压力,从而缓解硅胶片承压过大产生形变的问题,进而提高电焊产品的精度。

14.可选的,所述固定组件包括设置于所述环槽内壁靠近所述分压区域一侧的固定槽、设置于所述环槽内壁远离所述固定槽一侧的固定孔、设置于所述第二承压板内且与所述固定槽和所述固定孔连通的通槽、设置于所述通槽相对两侧内壁的限位槽、一端设置于所述固定槽内且另一端穿出所述固定孔的固定柱、设置于所述固定柱靠近所述限位槽一侧的弹性块,且所述弹性块设置于所述限位槽内。

15.通过采用上述技术方案,固定柱依次穿过固定孔和通槽后安装在固定槽内,利用弹性块安装在限位槽内,将固定柱与第二承压板进行固定,若需要取出第二承压板,通过旋转固定柱,使得弹性块发生弹性形变脱离限位槽内,进而将固定柱取出,解除第二承压板的限位。

16.可选的,所述安装块远离所述支撑板一侧设置有拆卸板,且所述拆卸板的宽度大于所述安装块的宽度。

17.通过采用上述技术方案,当电镀完成后,需要取出电镀产品,利用拆卸板将第一承压板和第二承压板脱离环槽,进而取出电镀产品,完成电镀过程。

18.可选的,所述固定柱远离所述固定槽一端设置于旋转钮,所述旋转钮远离所述固定柱一侧设置有与所述弹性块平行的凸块。

19.通过采用上述技术方案,利用旋转钮上的凸块,便于操作人员通过凸块的指示,判断弹性块脱离环槽或嵌入环槽内。

20.可选的,所述支撑板靠近所述硅胶片一侧设置有定位针,所述硅胶片靠近所述支撑板一侧设置有供所述定位针穿过的定位孔。

21.通过采用上述技术方案,使用光学定位或者机械定位使框架上的定位孔入到支撑板上的定位针上,利用定位孔穿过定位针,有效的将硅胶片较为准确的安装在支撑板上,且

降低因硅胶片位置偏移对电镀精度的影响。

22.可选的,所述下压板靠近所述支撑板一侧设置有螺纹孔,所述支撑板远离所述下压板一侧设置有与所述螺纹孔螺纹连接的螺栓,所述支撑板靠近所述螺栓一侧开设有供所述螺栓穿过的安置孔。

23.通过采用上述技术方案,在电镀过程中,使用上压板一压一停的运动模式受压中电镀,利用螺栓穿过安置孔与螺纹孔螺纹连接,将支撑板和下压板紧固锁在一起,提高电镀过程的稳定性。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.通在电镀过程中,使用上压板一压一停的运动模式受压中电镀,在受压过程中电镀区域窗口的硅胶就会受压膨胀,而因外围的硅胶密度大,受压后外围硅胶膨胀系数就变大,从而导致电镀产品镀银不均匀,利用分压区域,将压力均给第二通道,提高电镀区域的电镀的精度;

26.2.在受压过程中,利用第一承压板和第二承压板承受大部分来着上压板带来的压力,从而缓解硅胶片承压过大产生形变的问题,进而提高电焊产品的精度;

27.3.固定柱依次穿过固定孔和通槽后安装在固定槽内,利用弹性块安装在限位槽内,将固定柱与第二承压板进行固定,若需要取出第二承压板,通过旋转固定柱,使得弹性块发生弹性形变脱离限位槽内,进而将固定柱取出,解除第二承压板的限位;

28.4.使用光学定位或者机械定位使框架上的定位孔入到支撑板上的定位针上,利用定位孔穿过定位针,有效的将硅胶片较为准确的安装在支撑板上,且降低因硅胶片位置偏移对电镀精度的影响。

附图说明

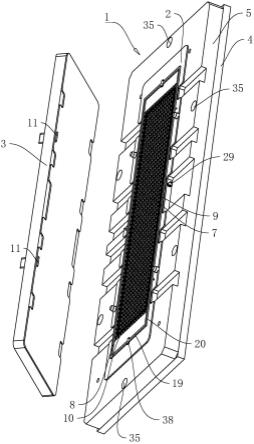

29.图1是本技术实施例的整体结构示意图;

30.图2是本技术实施例中下压板和支撑板的爆炸图;

31.图3是本技术实施例中硅胶片和支撑板的爆炸图;

32.图4是本技术实施例图3中a部分的放大图;

33.图5是本技术实施例图3中b部分的放大图;

34.图6是本技术实施例第一承压板和支撑板的爆炸图;

35.图7是本技术实施例中固定柱和支撑板的局部示意图;

36.图8是本技术实施例图中固定柱和第二承压板的剖面图。

37.附图标记说明:

38.1、本体;2、硅胶片;3、上压板;4、下压板;5、支撑板;6、放置槽;7、电镀区域;8、分压区域;9、第一通道;10、第二通道;11、探针;12、电极板;13、喷水组件;14、第三通道;15、喷水凸块;16、第一喷水孔;17、第二喷水孔;18、环槽;19、第一承压板;20、第二承压板;21、安装块;22、安装槽;23、固定槽;24、固定孔;25、通槽;26、限位槽;27、固定柱;28、弹性块;29、旋转钮;30、凸块;31、定位针;32、定位孔;33、螺纹孔;34、螺栓;35、安置孔;36、导流槽;37、第四通道;38、拆卸板。

具体实施方式

39.本技术实施例公开一种新型压板式电镀模具,参照图1和图2,一种新型压板式电镀模具包括本体1和硅胶片2,本体1包括上压板3、下压板4和支撑板5,支撑板5安装在上压板3和下压板4之间,硅胶片2安装在支撑板5靠近上压板3一侧,支撑板5开设有供硅胶片2嵌入的放置槽6,硅胶片2划分为电镀区域7和分压区域8,电镀区域7开设有多个供电镀液流通的第一通道9,分压区域8设置在电镀区域7外围,且分压区域8包围电镀区域7,分压区域8开设有多个供电镀液流通的第二通道10,且第一通道9和第二通道10的大小一致,下压板4靠近支撑板5一侧安装有导电组件,支撑板5远离第三通道14一侧开设有供导电组件放置的放置槽6,导电组件包括探针11和电极板12,探针11一端安装在上压板3靠近支撑板5一侧,探针11的另一端穿出上压板3,电极板12安装在下压板4靠近支撑板5一侧,电极板12嵌入放置槽6内,探针11和电极板12通过电镀液形成电流回路;下压板4靠近支撑板5一侧开设有螺纹孔33,支撑板5远离下压板4一侧安装有与螺纹孔33螺纹连接的螺栓34,支撑板5靠近螺栓34一侧开设有供螺栓34穿过的安置孔35。

40.本技术实施例中,将硅胶片2安装在支撑板5上,使用第三通道14对第一通道9和第二通道10进行支撑后,利用电镀区域7的第一通道9和分压区域8的第二通道10供电镀液流通,利用探针11作为阴极,电极板12作为阳极,再通过喷水组件13提供的电镀液,使得探针11、电极板12与电镀液形成电流回路,电镀液通电后,使得银离子吸附到电镀产品上,在电镀过程中,使用上压板3一压一停的运动模式受压中电镀,利用螺栓34穿过安置孔35与螺纹孔33螺纹连接,将支撑板5和下压板4紧固锁在一起,提高电镀过程的稳定性,在受压过程中电镀区域7窗口的硅胶就会受压膨胀,而因外围的硅胶密度大,受压后外围硅胶膨胀系数就变大,从而导致电镀产品镀银不均匀,利用分压区域8,将压力均给第二通道10,提高电镀区域7的电镀的精度。

41.参照图3和图4,支撑板5靠近硅胶片2一侧开设有与第一通道9和第二通道10连通的第三通道14;支撑板5靠近硅胶片2一侧安装有定位针31,硅胶片2靠近支撑板5一侧开设有供定位针31穿过的定位孔32;本技术实施例中,通过采用光学定位或者机械定位使框架上的定位孔32入到支撑板5上的定位针31上,利用定位孔32穿过定位针31,有效的将硅胶片2较为准确的安装在支撑板5上。

42.参照图3和图5,下压板4靠近电极板12一侧设置有喷水组件13,喷水组件13包括第四通道37、喷水凸块15和导流槽36,第四通道37开设在电极板12靠近下压板4一侧且供电镀液流通,喷水凸块15开设在下压板4靠近电极板12一侧,且喷水凸块15嵌入放置槽6内且与电极板12抵接,导流槽36开设在喷水凸块15沿长度方向的相对两侧上,喷水凸块15远离下压板4一侧设置有用于喷射药液的第一喷水孔16和用于喷射纯净水的第二喷水孔17,且第一喷水孔16和第二喷水孔17间隔排列;第一通道9、第二通道10、第三通道14和第四通道37的之间均大于第一喷水孔16和第二喷水孔17的直径;本技术实施例中,利用第一喷水孔16喷射药液,第二喷水孔17喷射纯净水,且第一喷水孔16和第二喷水孔17的间隔设置,使得药液和纯净水混合更加充分,再通过第四通道37将电镀液运输到硅胶片2一侧,在电镀液回流过程利用导流槽36进行引流,提高模具的排水能力,完成电镀液的运输过程,设置第一通道9、第二通道10、第三通道14和第四通道37的直径均大于第一喷水孔16和第二喷水孔17的直径,有利于电镀液能够顺利上水和回流;电极板12第四通道37采用不锈钢材料用于导电,电

极板12的非第四通道37部分采用pvc材料,节约材料和制作成本。

43.参照图3和图6,支撑板5靠近上压板3一侧开设有用于环绕分压区域8的环槽18,环槽18宽度方向内安装有第一承压板19,环槽18的长度方向内安装有与第一承压板19固定连接的第二承压板20,第一承压板19和第二承压板20的高度一致且均高于环槽18的高度,第一承压板19靠近环槽18内壁的相对两侧安装有安装块21,环槽18内壁开设有供安装块21嵌入安装槽22;安装块21远离支撑板5一侧安装有拆卸板38,且拆卸板38的宽度大于安装块21的宽度,当电镀完成后,需要取出电镀产品,利用拆卸板38将第一承压板19和第二承压板20脱离环槽18,进而取出电镀产品,完成电镀过程;本技术实施例中,利用安装块21嵌入安装槽22,提高第一承压板19在环槽18内的稳定性,再利用固定组件将第二承压板20固定于环槽18内,提高第二承压板20和第二承压板20的稳定性,在电镀过程中,使用上压板3一压一停的运动模式受压中电镀,在受压过程中,利用第一承压板19和第二承压板20承受大部分来着上压板3带来的压力,从而缓解硅胶片2承压过大产生形变的问题,进而提高电焊产品的精度。

44.参照图7和图8,环槽18内安装有用于固定第二承压板20的固定组件,固定组件包括固定槽23、固定孔24、通槽25、限位槽26、固定柱27和弹性块28,固定槽23开设在环槽18内壁靠近分压区域8一侧,固定孔24开设在环槽18内壁远离固定槽23一侧,通槽25开设在第二承压板20内且与固定槽23和固定孔24连通,限位槽26开设在通槽25相对两侧的内壁上,固定柱27一端安装在固定槽23内,固定柱27另一端穿出固定孔24,弹性块28安装在固定柱27靠近限位槽26一侧,且弹性块28安装在限位槽26内;固定柱27远离固定槽23一端安装有旋转钮29,旋转钮29远离固定柱27一侧安装有与弹性块28平行的凸块30,利用旋转钮29上的凸块30,便于操作人员通过凸块30的指示,判断弹性块28脱离环槽18或嵌入环槽18内;本技术实施例中,利用固定柱27穿过固定孔24和通槽25安装在固定槽23内,再利用弹性块28安装在限位槽26内,将固定柱27与第二承压板20进行固定,若需要取出第二承压板20,通过旋转固定柱27,使得弹性块28发生弹性形变脱离限位槽26内,进而将固定柱27取出,解除第二承压板20的限位。

45.本技术实施例一种新型压板式电镀模具的实施原理为:通过定位孔32穿过定位针31,有效的将硅胶片2较为准确的安装在支撑板5上,使用第三通道14对第一通道9和第二通道10进行支撑后,第一喷水孔16喷射药液,第二喷水孔17喷射纯净水,利用第一喷水孔16和第二喷水孔17的间隔设置,使得药液和纯净水混合更加充分,再通过第四通道37将电镀液运输到硅胶片2一侧,利用电镀区域7的第一通道9和分压区域8的第二通道10供电镀液流通,在电镀液回流过程利用导流槽36进行引流,提高模具的排水能力,完成电镀液的运输过程,利用探针11作为阴极,电极板12作为阳极,再通过喷水组件13提供的电镀液,使得探针11、电极板12与电镀液形成电流回路,电镀液通电后,使得银离子吸附到电镀产品上,在电镀过程中,使用上压板3一压一停的运动模式受压中电镀,在受压过程中电镀区域7窗口的硅胶就会受压膨胀,而因外围的硅胶密度大,受压后外围硅胶膨胀系数就变大,从而导致电镀产品镀银不均匀,利用分压区域8,将压力均给第二通道10,提高电镀区域7的电镀的精度。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1