阻镀工装的制作方法

1.本实用新型涉及注塑件加工,特别涉及一种阻镀工装。

背景技术:

2.为提升注塑饰件的外观品质,通常会对其进行电镀加工。当电镀件需要进行焊接时,由于电镀金属层熔点较高且硬度较大,不仅焊接耗能大、效率低,而且极易磨损焊接头,故而现有技术通常在无需电镀的安装或连接部位涂覆阻镀材料后,再进行电镀加工。

3.公开号为cn212533162u的中国专利公开了一种汽车电镀件阻镀工装,其底座上的阻镀块形成有出液块和补液块,出液块上设有与电镀件相配合的阻镀口,补液块上设有与所述阻镀口相对应的补液槽,阻镀块上设有连通补液槽与阻镀口的连接通道。使用时,先在补液槽内添加油漆,补液槽内的油漆通过连接通道进入阻渡口内,并且使得补液槽内的油漆液位与所述阻镀口内的油漆液位位于同一水平面上,再将电镀件放置于出液块上,并使电镀件上需要阻镀的部位伸入阻镀口内,通过阻镀口内的油漆涂刷至电镀件上完成阻镀操作,无需人工毛刷来涂刷阻镀漆的操作,大大提高了生产效率。然而阻镀材料的涂覆范围有严格要求,若阻镀口内油漆液位过高,阻镀漆可能沾附在产品外观面上,导致漏镀会影响工件的外观,阻镀口内油漆液位过低,则阻镀材料涂覆面过小,饰件的连接部位会残留电镀层,影响工件连接的可靠性,为保证阻镀材料的涂覆范围符合要求,作业人员需要时刻关注阻镀液的液位。

4.公开号为cn208600051u的中国专利公开了一种注塑自动阻镀工装,在阻镀出液块的阻镀凹槽顶部的溢流口,过量的阻镀漆能经由溢流口流入到溢流收集槽的回流槽内,之后,回流槽内的阻镀漆再通过回液口流回到蠕动泵内。该方案虽然能限制阻镀漆的最高液位,但阻镀工装上需增设溢流液的收集及回流通路,阻镀工装的结构复杂;在使用时需要过量补充阻镀漆,补液用泵需要持续工作,才能保证阻镀漆的循环流动,从而避免阻镀漆凝固堵塞阻镀漆的循环通路。

技术实现要素:

5.本实用新型的目的在于提供一种便于作业人员获知阻镀液液位是否符合生产要求的阻镀工装。

6.为实现以上目的,本实用新型采用的技术方案为:一种阻镀工装,包括内部空心形成阻镀液容腔的储液座,储液座的顶面整体呈前低后高状,储液座前部的低位座面上设有若干管柱,管柱的顶端敞口且其管腔与阻镀液容腔连通;储液座的后部座体高于前部座体,后部座体内设有液位感应元件,液位感应元件采集液位信号输送至控制器,控制器驱动液位指示元件的启闭。

7.与现有技术相比,本实用新型存在以下技术效果:结构简单、易于加工,设置在阻镀液容腔内的液位感应元件能及时采集液位信号并通过液位指示元件提示作业人员液位变化信息,作业人员可根据液位指示元件的提示补充阻镀液,实现阻镀液的及时、适量补

充,从而保证阻镀液位的可靠维持。

附图说明

8.下面对本说明书各附图所表达的内容及图中的标记作简要说明:

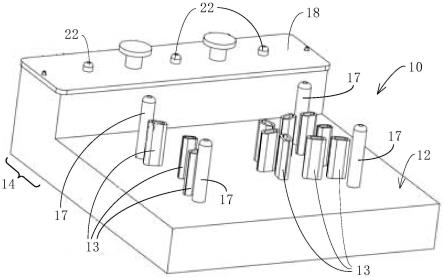

9.图1是实施例一的立体示意图;

10.图2是实施例一除盖板、指示柱时的立体示意图;

11.图3是实施例一与待加工件配合状态下去除盖板时的立体示意图;

12.图4是实施例二与待加工件配合状态的立体示意图;

13.图5是实施例二与待加工件配合状态的主视图;

14.图6是图5的b-b剖视图。

15.图中:10.储液座,11.阻镀液容腔,12.低位座面,13.管柱,14.后部座体,141.指示柱,15.补液管,16.补液箱,17.导向柱,18.盖板,20.液位感应元件,22.液位指示元件,23.阀门。

具体实施方式

16.下面结合附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细说明。

17.实施例一

18.为便于叙述,定义邻近作业工位侧为前,远离作业工位侧为后。如附图1所示的阻镀工装包括顶面整体呈前低后高状的储液座10,储液座10的内部空心形成阻镀液容腔11,阻镀液容腔11的腔室顶面与储液座10的轮廓相符,即前部腔室顶面低于后部腔室顶面。

19.位于储液座10前部的低位座面12上设有若干管柱13,管柱13的顶端敞口且其管腔与阻镀液容腔11连通,储液座10的后部座体14高于前部座体,如附图1、2、3所示,储液座后部座体14围合形成的腔室及管柱13的管腔均为阻镀液容腔11的组成部分,二者相互连通,液位一致。这样的话,只要维持后部座体14围合形成的腔室内的液位高度,就能保证管柱13内阻镀液的液位符合生产要求。

20.为此,本实施例在后部座体14内设有液位感应元件20,液位感应元件20采集液位信号输送至控制器21,控制器21驱动液位指示元件22的启闭。本实施例如附图3所示,液位感应元件20设于后部座体14的内壁处,液位指示元件22为指示灯。当液位符合生产要求时,指示灯显示为绿色,当液位不符合生产要求时,指示灯显示为红色。作业人员看到指示灯变红,就应当向阻镀液容腔11内补液,直至指示灯转变为绿色,再继续进行待加工件a的加工作业。在其他实施例中,为节约能耗,也可以在液位不符合生产要求时点亮,在液位符合生产要求时关闭。当然,在其他实施例中,可以采用其他方式指示液位信息。

21.如附图2所示,本实施例中,储液座后部座体14的顶部敞口,且其开口大于管柱13的顶端开口,这样便于作业人员自后部座体14的顶部敞口补充阻镀液。盖板18盖设后部座体14的口沿并与之构成密封配合,能避免空气中的污物进入阻镀液容腔11污染阻镀液,也能减缓阻镀液的挥发与凝固。为便于观察液位指示元件22,及时获知液位信息,本实施例如附图1所示,将液位指示元件22设于后部座体14的顶部,即位于盖板18的上板面处。

22.本实施例中储液座10内设有三个相互隔绝的阻镀液容腔11,如附图1、3所示,对应

地,储液座后部座体14也被分隔为3个腔室,每个腔室内分别设有一个指示柱141。指示柱141的顶部设有液位指示元件22,指示柱141的顶端贯穿盖板18使设置于指示柱141顶端的指示灯显露于盖板18的板面上方。在另一实施例中,为便于连接线路的布置,也可以将液位感应元件20设于指示柱141的柱身上。

23.如附图2、3所示,管柱13的布置位及其轮廓与待加工件a上需要涂覆阻镀液的连接部位相符,在使用时,将待加工件a放置在储液座10的前部座体上,使其需要涂覆阻镀液的连接部位自管柱13的顶部敞口浸入阻镀液,伸入阻镀液液面下方的连接部位的外周面将被阻镀液包覆,从而实现整个工件的阻镀液涂覆作业。

24.更进一步地,如附图2、3所示,低位座面12上还设有若干平行间隔布置的导向柱17,导向柱17的柱身高于管柱13,待加工件a与导向柱17构成滑动导向配合。使用时,待加工件a与导向柱17接触配合实现初步定位后,扶持待加工件a在导向柱17的引导下向下位移便能使其需涂覆阻镀液的连接部位插入管柱13的顶端管口内。本实施例中导向柱17环设于管柱13的周侧,与待加工件a外周围框的内框面构成上下方向上的导向位移配合。

25.实施例二

26.本实施例与实施例一的不同之处在于,储液座10由补液管15与补液箱16相连,补液箱16的出液口或补液管15上设有阀门23。如附图4所示,补液箱16高于储液座10,这样打开阀门23,位于补液箱16内的阻镀液就会顺延补液管15进入对应的阻镀液容腔11内。这样的话,补液管15的出液口构成阻镀液容腔11的进液口,管柱13的顶端敞口构成阻镀液容腔11的出液口,储液座10的后部座体14顶端可以封闭,减少阻镀液容腔11的腔室开口,进一步降低阻镀液凝固风险。为警示作业人员及时补液,液位指示元件22为蜂鸣器,当且仅当阻镀液容腔11内的液位符合生产需求时,蜂鸣器停止发声。当然液位指示元件22也可以采用其他警示元件。

27.本实施例为实现阻镀工装的自动补液,由控制器21控制阀门23的启闭。液位感应元件20采集液位信号输送至控制器21,控制器21输出控制信号驱动阀门23的启闭。具体的控制方案为:液位感应元件20采集液位过低的信号输送至控制器21,控制器21驱动阀门23开启向阻镀液容腔11补液;阀门23开启固定时长t,或液位感应元件20采集液位过高的信号输送至控制器21,控制器21驱动阀门23关闭。

28.进一步地,补液管15的出液口邻近储液座后部座体14的口沿布置,使新补充的阻镀液将覆盖原液表面,防止原液表面凝固。本实施例的储液座10被分隔为若干相邻布置的阻镀液容腔11,为便于布置并防止补液管15影响生产加工,补液管15的出液口设于后部座体14的后壁处。另外,如图6所示,本实施例中液位的高位与低位间隔较小,补液管15出液口的最低处低于液位的最低限位,补液管15出液口的最高处高于液位的最高限位。在其他实施例中,补液管15出液口的最高处必须高于液位的最高限位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1