PdCu@UiO-S@PDMS核壳结构复合催化剂及其制备方法和用途

本发明涉及到复合催化剂,尤其涉及到一种pdcu@uio-s@pdms核壳结构复合催化剂及其制备方法与应用。该催化剂中pdcu合金纳米颗粒包覆到uio-66(so3h)里,uio-66(so3h)的表面包覆有聚二甲基硅氧烷(pdms)。

背景技术:

1、氨(nh3)是重要的化学品,在经济中发挥着重要作用,广泛用于染料、化肥等领域。目前工业上合成氨采用haber-bosch法,该方法需消耗全球2%的能源,并排放1.5%的温室气体,带来了严重的能源和环境问题。因此,开发绿色高效的合成氨新技术具有重要意义。近年来,生物酶、光催化和电催化因可在常温常压合成nh3而受关注。其中,电催化法可将n2与h2o反应直接合成氨,其动力由可再生能源提供,具有环保高效的优点。然而,目前nrr面临的瓶颈是n2非常稳定难以被活化,导致反应能垒过高;此外,在水相电催化里,很容易发生竞争性的析氢反应(her),设计高效的催化剂有望解决这一问题,提高nh3产率和法拉第效率。

2、pd金属纳米颗粒被认为是一种良好的电催化材料,其中,金属活性位点及其周围微环境电子状态的调控被认为在催化性能中起着关键作用。不幸的是,分子氢很容易在pd表面上中毒,因为它与氢吸附原子的结合比氮更强。

3、除了表面电子态调控外,金属纳米颗粒的表面微环境调节通常是通过修饰其表面的各种功能分子来实现的,例如表面活性剂,这实际上不利于活性金属位点的可及性和活性。将金属纳米颗粒封装到具有可定制结构的多孔材料中可能是一个良好的解决方案,因为具有裸露表面和小尺寸的金属纳米颗粒可以限制在孔隙空间中,并且相互连接的孔使它们易于接近基底。为了抑制竞争性的her反应,可以在金属位点周围产生疏水微环境将阻止水分子进入催化位点。然而,电化学氮还原反应(nrr)是一个与逐渐氢化步骤相关的质子参与过程,其中h+的参与至关重要,上述金属位点周围产生疏水微环境将会抑制nrr反应的进行。

技术实现思路

1、针对现有电化学合成氨催化剂产氨速率和效率低等技术问题,本发明提供了一种pdcu@uio-s@pdms核壳结构复合催化剂的制备方法与应用,采用双溶剂法将pd-cu前驱体引入mof孔内,再采用氢气还原,最后物理沉积一层聚二甲基硅氧烷,从而得到pdcu@uio-s@pdms核壳结构复合催化剂,其具有较好的电化学合成氨活性。

2、为实现上述目的,本发明采用了以下技术方案:一种pdcu@uio-s@pdms核壳结构复合催化剂的制备方法,包括如下步骤:

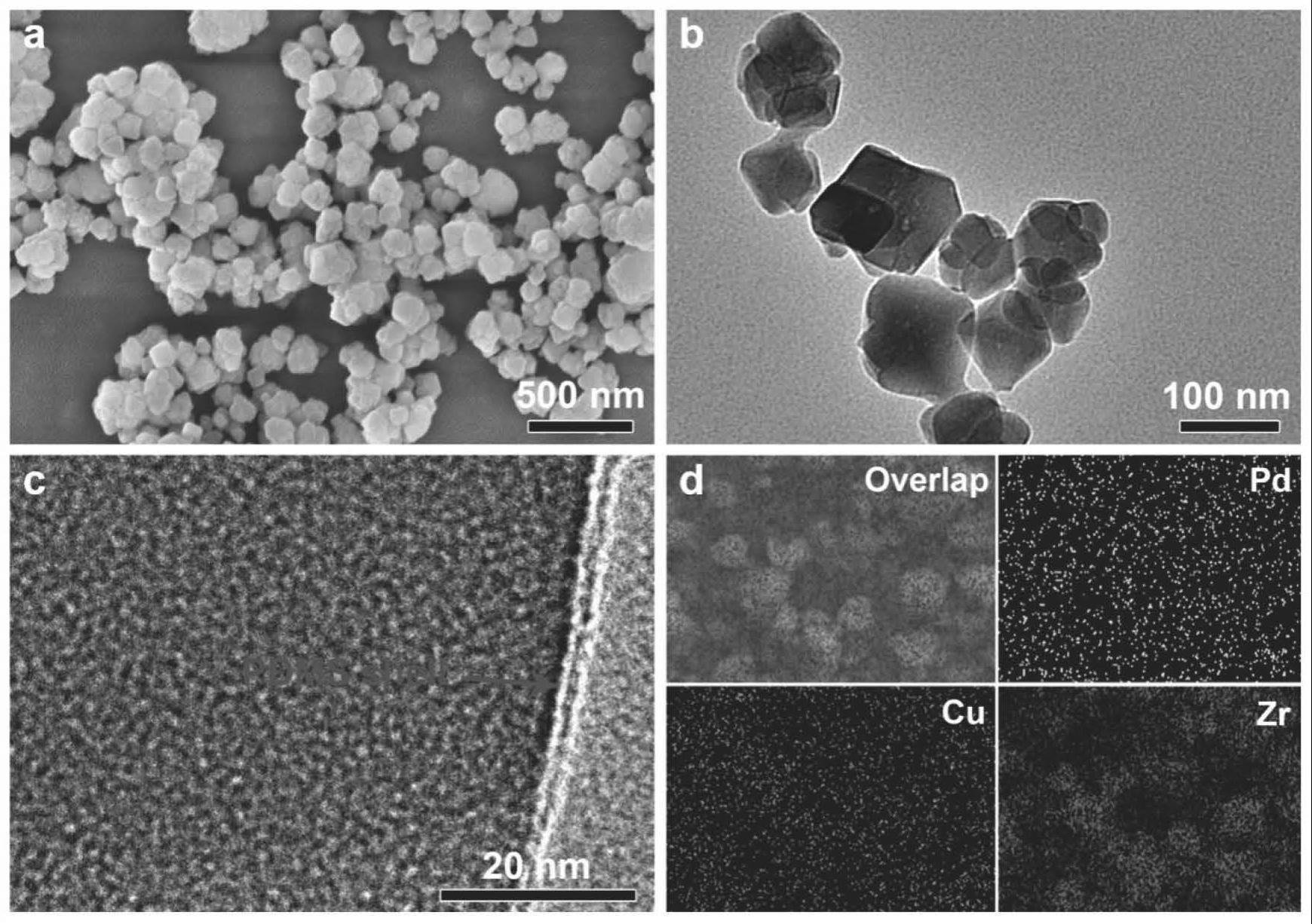

3、步骤s1、将尺寸为120-460纳米的锆系mof催化剂uio-66(so3h)简称uio-s加入到正己烷中,超声分散1-2h得到分散液,随后将氯亚钯酸钾/二水合氯化铜前驱体混合液依次逐滴加入到上述分散液中,所述氯亚钯酸钾/二水合氯化铜前驱体混合液中氯亚钯酸钾、二水合氯化铜的摩尔浓度比为9:1且氯亚钯酸钾的摩尔浓度为0.4-0.6mol/l,滴加过程中持续搅拌,滴加至分散液中钯、铜摩尔总量为0.01-0.02mmol/50mg uio-s为止,继续超声一段时间后离心干燥,得到前驱体沉淀物;

4、步骤s2、将前驱体沉淀物置于石英管,通入氮气或惰性气体或者h2、ar混合气体,气体流速为30-50毫升/min,200-300℃反应3-5h,制备得到pd、cu合金纳米颗粒包覆于uio-66(so3h)内的前驱体简称为pdcu@uio-s前驱体;

5、步骤s3、将固化的聚二甲基硅氧烷即pdms和上述pdcu@uio-s前驱体置于瓷方舟,随后一起放入管式炉,通入氮气或惰性气体或者h2、ar混合气体,对管式炉中进行热处理,冷却后制备得到pd、cu合金纳米颗粒包覆于uio-66(so3h)内且uio-66(so3h)表面包覆有pdms的核壳结构复合催化剂,简称为pdcu@uio-s@pdms核壳结构复合催化剂。

6、作为pdcu@uio-s@pdms核壳结构复合催化剂的制备方法进一步的改进:

7、优选的,步骤s1中所述uio-s的制备方法如下:

8、步骤s11、将氯化锆溶于n,n-二甲基甲酰胺(dmf),室温搅拌后作为a液;将对苯二甲酸、2-磺酸对苯二甲酸单钠盐溶于dmf,室温搅拌后作为b液;将a液和b液混合并持续室温搅拌,加入乙酸调节,制得混合前驱体溶液;

9、步骤s12、将步骤s11的混合前驱体溶液置于110-130℃下反应18-36h,冷却至室温,将所得产物离心分离,沉淀物加入h2so4溶液中分散浸泡,使磺酸盐基团完全酸化,随后用dmf和甲醇洗涤后置于60-80℃真空下干燥过夜,制得锆系mof催化剂uio-66(so3h)简称uio-s。

10、优选的,步骤s11所述混合前驱体溶液中氯化锆、对苯二甲酸、2-磺酸对苯二甲酸单钠盐和乙酸的摩尔比为1:1:2:(30-130),其中乙酸的浓度为0.525-2.1mol/l。

11、优选的,步骤s11中制备a液、制备b液和将a液和b液混合时,室温搅拌的速度均为500转/min,搅拌时间均为30-60min。

12、优选的,所述步骤s12中h2so4溶液的浓度为0.01-0.05m,沉淀物在h2so4溶液中分散浸泡的时间为30-60min。

13、优选的,步骤s3中热处理的温度为200-300℃、热处理时间为0.5-2h。

14、优选的,步骤s3中固化的pdms置于瓷方舟中管式炉进气口的上游,pdcu@uio-s前驱体置于瓷方舟中管式炉进气口的下游,并且在瓷方舟上部盖上玻璃片,仅留下细小空隙。

15、本发明的目的之二是提供一种上述制备方法制得的pdcu@uio-s@pdms核壳结构复合催化剂。

16、本发明的目的之三是提供一种上述pdcu@uio-s@pdms核壳结构复合催化剂在电化学合成氨反应中的应用。

17、作为pdcu@uio-s@pdms核壳结构复合催化剂在电化学合成氨反应中的应用进一步的改进:

18、优选的,将pdcu@uio-s@pdms核壳结构复合催化剂分散于水、乙醇或nafion溶液中,经过超声后滴于疏水碳纸上制成工作电极,利用三电极体系进行化学化合成氨反应。

19、本发明相比现有技术的有益效果在于:

20、(1)本发明提供的pdcu@uio-s@pdms核壳结构复合催化剂的制备工艺简单易控制,反应条件温和,金属载量仅为2%左右,重复利用率高,具有很高的实用价值和应用前景。本发明催化剂的制备工艺中,各步骤的反应原理如下:

21、s1、制备混合前驱体溶液,乙酸的作用是调节剂,用于调控uio-s纳米颗粒的形貌和大小,乙酸加的量越多,锆系mof催化剂uio-66(so3h)的颗粒尺寸会变小,其尺寸和形貌对催化性能影响较大。

22、s2、将合成的产物uio-s加入到硫酸中浸泡,用于将使磺酸盐基团完全酸化;真空过夜用于干燥和和活化uio-s,去除其孔内存在的h2o等小分子。

23、s3、将uio-s加入到疏水的正己烷中分散,由于uio-s孔内部呈现亲水性质,当滴加金属前驱体水溶液后,由于毛细效应,亲水的金属前驱体会进入到亲水的uio-s孔内部,有利于后续核壳结构的形成。

24、s4、采用氮气或惰性气体或者h2、ar混合气体低温反应主要是用于还原金属前驱体。

25、s5、由于pdms的沸点为155-220℃,在高于其沸点温度进行热处理,可以使其部分气化,沉积到pdcu@uio-s前驱体的表面,对其表面进行疏水改性。

26、(2)本发明具有核壳结构的pdcu@uio-s@pdms催化剂,其中pd作为nrr反应的活性位点,cu的引入调控了pd的电子态,避免分子氢在pd表面上中毒;pdms层在活性位点周围创造的疏水微环境,可以有效地抑制竞争性的her反应;此外,质子化官能团磺酸(-so3h)的引入,将为nrr过程提供质子,去质子化的-so3-可能能够通过疏水微环境捕获质子。上述几部分的协同作用使得pdcu@uio-s@pdms催化剂具有优异的电化学合成氨性能。

27、(3)本发明的pdcu@uio-s@pdms核壳结构复合催化剂在电化学合成氨具有优异的氨气产率和选择性,在0.1摩尔盐酸溶液中,氨气产率达到20.24μg h-1mgcat.-1,法拉第效率可达13.16%。

- 还没有人留言评论。精彩留言会获得点赞!