一种水性涂料乳化剂及其制备方法与流程

本发明一种水性涂料乳化剂及其制备方法属于化工涂料领域,涉及到一种涂料乳化剂的制备方法,可广泛用于制造工业防腐耐蚀用涂料、地坪涂料、建筑用内外墙涂料等。

背景技术:

1、环氧树脂是多元酚、多元醇、多元酸或多元胺等含活泼氢原子的化合物通过与环氧氯丙烷等含环氧基的化合物经缩聚反应,生成分子式中含有两个及以上环氧基且主链为以脂肪族、脂环族或芳香族链段这一类高分子聚合物的总称。

2、环氧树脂通常与固化剂搭配使用,生成立体网状体型结构的高聚合物,才具有更高的实际应用价值。以下为环氧树脂固化物所具有的主要性能:

3、(1) 机械性能和粘接性能高

4、环氧树脂分子结构中含有的活性基团环氧基和羟基,在固化反应时与固化剂发生交联反应,固化物分子内结构致密,其独特的空间结构赋予了其很强的粘聚力,从而表现出较强的机械性能和粘接性能,可应用于受力构件的粘接。

5、(2) 固化收缩率小

6、体系在固化时不产生可挥发化合物,并在固化后分子排列紧密,环氧树脂固化物线性膨胀系数很小,一般收缩率在 1%~2%,而酚醛树脂为 8%~10%。因此,其固化产品具有尺寸稳定,内应力小等特点。

7、(3) 优良的绝缘性能

8、环氧树脂具有较高的介电性能、电阻率、耐高频性和击穿强度,是一种绝缘性能优良的材料,在电子元器件封装领域广泛应用。

9、(4) 耐化学品性能好

10、环氧树脂自身的稳定性好,在不含碱和盐等杂质的环境中可以长时间贮存,并且不易变质。环氧树脂所含的苯环和醚键使其在固化后耐酸碱等化学品,具有很强的耐腐性能,固化物结构致密也是使其耐化学品的原因之一。

11、环氧树脂中存在的非极性基团导致其不能在水中分散,而溶剂型环氧涂料对人体的危害较大,通过对环氧树脂的改性以及优化制备工艺,可以实现环氧树脂的水性化。如今,经过长时间的研究、开发和应用,水性环氧树脂涂料的性能以及在大部分应用场合中均能与溶剂型涂料相媲美。随着技术的进步,水性涂料在各种场合都得到了应用,并根据不同的施工环境推出不同的产品,产品的适用性也比较强,如工业地坪涂料、防腐涂料、混凝土修补防护涂料、阻燃涂料,水性环氧树脂涂料的应用不仅仅局限于以上提及的领域,在食品容器罐头内壁、

12、电泳涂料、胶黏剂、防渗漏材料等领域中均有应用。水性环氧树脂涂料的优势还有待深挖,应用的领域也在不断的扩大,更高性能的水性环氧树脂涂料将被研发出来,进一步促进社会的发展。

技术实现思路

1、基于上述内容,本发明提供一种水性涂料乳化剂及其制备方法,所述乳化剂为双子乳化剂,即具有两个亲水基团和两个疏水基团的乳化试剂,本发明乳化剂具有更高的表面活性,如极低的临界胶束浓度(cmc)、降低表面张力的效率,能够显著提高涂料的水溶性和稳定性,本发明使用环氧树脂进行示例,并不仅限定于环氧树脂涂料的使用。

2、一种水性涂料乳化剂的制备方法,所述乳化剂具有如下表达式

3、

4、其中;

5、其中,m=6-8,n=4-6。

6、所述乳化剂通过如下过程制备:

7、(1)将甲基葡萄糖苷、溴代酸、丙二醇、酶和4a分子筛进行混合,然后在搅拌条件下于70-72℃进行酶促酯化反应4-5h,然后离心除去酶和分子筛,减压蒸馏出反应溶剂,获得酯化甲基葡萄糖苷;

8、(2)将获得的酯化甲基葡萄糖苷导入包括有二取代酸、碘化钾、氯化钠和乙腈的电解液无隔膜电解槽中,所述酯化甲基葡萄糖苷用量为0.04-0.08m,二取代酸的用量为0.02-0.04m,碘化钾用量为0.005-0.007m,氯化钠的用量为0.5-0.7m,反应温度为50-55℃,反应时间为4-5h,恒定电流密度为40-50 ma/cm2,获得的电解液中的有机相使用去离子水洗涤,旋转蒸发,经快速硅胶柱层析纯化,洗脱剂体积比为乙酸乙酯:石油醚=1:3-6得到所述乳化剂。

9、其中甲基葡萄糖苷、α-溴代酸、丙二醇、酶和4a分子筛的用量分别为(0.1-0.15mm)、(0.1-0.15mm)、10-15ml、0.08-0.1g和0.1-0.15g。

10、3. 如权利要求1所述的一种水性涂料乳化剂的制备方法,其特征在于反应温度为52.5℃,反应时间为4.5h,恒定电流密度为45 ma/cm2。

11、无隔膜电解槽中,以网状玻璃体碳作阳极,铂片作阴极。

12、所述溴代酸为2-溴戊酸,2-溴己酸或2-溴庚酸中的一种。

13、所述二取代酸为己二酸、庚二酸或辛二酸中的一种。

14、水性涂料为水性环氧树脂涂料。

15、在制备水性环氧树脂涂料的多种因素中,最重要的一项就是合适乳化剂的选择,高分子乳化剂是指相对分子质量在数千以上,且其分子中存在亲水基与亲油基能够在相界面上进行强烈吸附,使界面性质发生一定改变的表面活性剂。由于环氧树脂的相对分子质量较高,黏度较大,亲油性强,本发明制备的乳化剂与环氧树脂能够有着较好的相容性,乳化能力较强,乳液的稳定性也较高。

16、根据高分子树脂表面活性剂在水溶液中溶解后,其乳化分子中能否解离生成带特定性电荷的亲水基团可以将其分为离子型表面活性剂与非离子型表面活性剂。其中离子型表面活性剂在水溶液中会解离出带有不同电性的电荷,根据电荷的差异其又可以分为阴离子型、阳离子型和两性离子型表面活性剂。其中在乳化剂溶于水后解离出的亲水基团带有负电性电荷的表面活性剂称为阴离子型表面活性剂。解离出的亲水基团带有正电荷的表面活性剂称为阳离子型表面活性剂,两性表面活性剂同时具有正负电荷基团,表面活性剂溶于水后,在碱性环境下具有阴离子型表面活性特性而在酸性环境下具有阳离子型表面活性特性。非离子型表面活性剂在水溶液中不会有离子解离出来,本发明制备的双子乳化剂为非离子型表面活性剂,在涂料中稳定性高,乳液粒径小。

17、制备过程首先以使用甲基葡萄糖苷为原料,所述甲基葡萄糖苷上的c-c-oh键,在酶催化下会与溴代酸进行酯化反应,所述溴代酸优选2-溴代酸,α溴代酸碳数为4-6,然后在电化学调价下,以二取代酸为连接基团,进行电化学还原脱卤反应,极大的提高双子乳化剂的产率,产率可以高达89.2%,对其中的n或者m调节,可以改善乳化剂的物化性质。

18、有益技术效果

19、(1)本发明制备的双子乳化剂具有两个疏水基和两个亲水基,对其中的n和m进行调节,可以改善乳化剂的表面活性,如cmc值和γcmc值,对其进行发膜测试,其发泡量和稳定性优异,润湿时间短,润湿效果好。

20、(2)双子乳化剂的产率高,纯度高。

21、实施方式

22、实施例

23、乳化剂通过如下过程制备(n=4,m=6,即选择为2-溴戊酸和己二酸):

24、(1)将甲基葡萄糖苷、2-溴戊酸、丙二醇、酶和4a分子筛进行混合,然后在搅拌条件下于70℃进行酶促酯化反应4h,然后离心除去酶和分子筛,减压蒸馏出反应溶剂,获得酯化甲基葡萄糖苷;

25、(2)将获得的酯化甲基葡萄糖苷导入包括有己二酸、碘化钾、氯化钠和乙腈的电解液无隔膜电解槽中,所述酯化甲基葡萄糖苷用量为0.04m,二取代酸的用量为0.02m,碘化钾用量为0.005m,氯化钠的用量为0.5m,反应温度为50℃,反应时间为4h,恒定电流密度为40ma/cm2,获得的电解液中的有机相使用去离子水洗涤,旋转蒸发,经快速硅胶柱层析纯化,洗脱剂体积比为乙酸乙酯:石油醚=1:3得到所述乳化剂。

26、实施例

27、乳化剂通过如下过程制备(n=5,m=7,即选择为2-溴己酸和庚二酸):

28、(1)将甲基葡萄糖苷、2-溴己酸、丙二醇、酶和4a分子筛进行混合,然后在搅拌条件下于71℃进行酶促酯化反应4.5h,然后离心除去酶和分子筛,减压蒸馏出反应溶剂,获得酯化甲基葡萄糖苷;

29、(2)将获得的酯化甲基葡萄糖苷导入包括有庚二酸、碘化钾、氯化钠和乙腈的电解液无隔膜电解槽中,所述酯化甲基葡萄糖苷用量为0.06m,二取代酸的用量为0.03m,碘化钾用量为0.006m,氯化钠的用量为0.6m,反应温度为52.5℃,反应时间为4.5h,恒定电流密度为45ma/cm2,获得的电解液中的有机相使用去离子水洗涤,旋转蒸发,经快速硅胶柱层析纯化,洗脱剂体积比为乙酸乙酯:石油醚=1:4.5得到所述乳化剂。

30、实施例

31、乳化剂通过如下过程制备(n=6,m=8,即选择为2-溴庚酸和辛二酸):

32、(1)将甲基葡萄糖苷、2-溴庚酸、丙二醇、酶和4a分子筛进行混合,然后在搅拌条件下于72℃进行酶促酯化反应5h,然后离心除去酶和分子筛,减压蒸馏出反应溶剂,获得酯化甲基葡萄糖苷;

33、(2)将获得的酯化甲基葡萄糖苷导入包括有辛二酸、碘化钾、氯化钠和乙腈的电解液无隔膜电解槽中,所述酯化甲基葡萄糖苷用量为0.08m,二取代酸的用量为0.04m,碘化钾用量为0.007m,氯化钠的用量为0.7m,反应温度为55℃,反应时间为5h,恒定电流密度为50ma/cm2,获得的电解液中的有机相使用去离子水洗涤,旋转蒸发,经快速硅胶柱层析纯化,洗脱剂体积比为乙酸乙酯:石油醚=1: 6得到所述乳化剂。

34、对比例1

35、乳化剂通过如下过程制备(n=5,m=7,即选择为2-溴己酸和庚二酸):

36、(1)将甲基葡萄糖苷、2-溴己酸、丙二醇、酶和4a分子筛进行混合,然后在搅拌条件下于72℃进行酶促酯化反应4.5h,然后离心除去酶和分子筛,减压蒸馏出反应溶剂,获得酯化甲基葡萄糖苷;

37、(2)将摩尔比为2:1的酯化甲基葡萄糖苷和辛二酸溶解于二甲基甲酰胺和碳酸钾溶液中,然后搅拌,持续反应7h,获得的电解液中的有机相使用去离子水洗涤,旋转蒸发,经快速硅胶柱层析纯化,洗脱剂体积比为乙酸乙酯:石油醚=1:4.5得到所述乳化剂。

38、首先,对实施例1、实施例2、实施例3和对比例1的产物转化率进行测试,分别为86.7%、89.2%、%、87.6%和36.9%,可见本发明的的产率明显高于普通的化学还原脱卤反应。

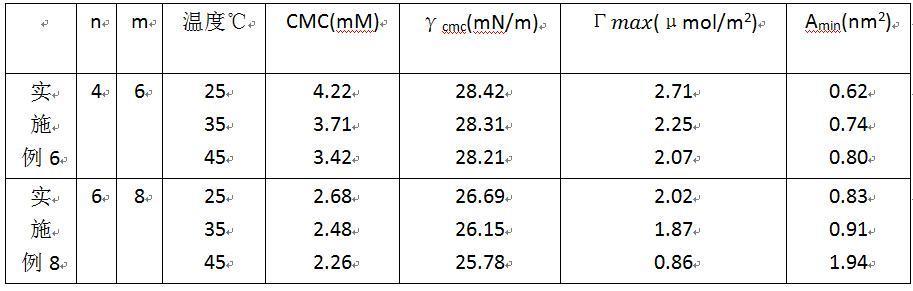

39、然后考量实施例1和实施例3中n和m值对乳化剂性能的影响。

40、

41、表面活性剂降低表面张力的能力大小可以通过其cmc 、γ来评价,其中 cmc 是表面活性剂的临界胶束浓度,它指的是当表面活性剂溶液达到一定浓度时,表面活性剂分子就会急剧聚集,形成球状、棒状或层状的“胶束”,此时的溶液浓度称为临界胶束浓度,而 也称为表面活性剂的最低表面张力,此外γ和amin分别代表饱和吸附量和最小占有面积。

42、在中实施例1 中,n=4,m=6,即选择为2-溴戊酸和己二酸,实施例3中,n=6,m=8,即选择为2-溴庚酸和辛二酸,如上表所示,在任意温度点,实施例1中的的临界胶束浓度(cmc)和表面张力γcmc均高于实施例3,虽然实施例1和实施例3的主结构式相同,但其在支链上碳的长度和连接碳链长度有区别,实施例3中的疏水碳链长于实施例1,即在水中的溶解度,实施例3乳化剂溶解度小于实施例1乳化剂溶解度,进而实施例3更容易形成胶束,进而在较低的浓度下,就可以形成稳定的胶束。

43、饱和吸附量和最小占有面积amin相互成反比,实施例1的饱和吸附量大于实施例3,如上述,使得实施例3在较小的浓度下能迅速迁移到两相界面上,即堆积密度降低,饱和吸附量小。

44、然后对实施例1和实施例3的起泡稳定进行测试,测试浓度为2g/l,实施例3中起泡5秒的高度为513ml,5min后泡沫仅降低至于487 ml,稳定性高达94.9%,实施例1中起泡5秒的高度为327ml,5min后泡沫仅降低至于296 ml,稳定性为90.5%。

45、然后对实施例1和实施例3的乳化性能进行测试,测试浓度为2g/l,实施例3的润湿时间为7.8s,实施例1的润湿时间为12.9s,即实施例3的润湿性优异。

46、即,本发明通过制备可调节的涂料润湿剂,获得具有发泡性,起泡稳定性和乳化性能的乳化剂,将其用于环氧树脂涂料,显示出较高的乳化效果,且制备的产品相比于传统脱卤反应,产物纯度更好高,性价比更强。

47、以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 还没有人留言评论。精彩留言会获得点赞!