风光互补的多类耦合制氢系统的优化控制方法及系统与流程

本技术涉及耦合制氢系统优化控制领域,尤其涉及一种风光互补的多类耦合制氢系统的优化控制方法及系统。

背景技术:

1、随着化石能源的逐渐枯竭以及环境问题的日益严重,发展可靠的清洁能源必将成为人类解决能源危机的重要途径,也是实现双碳目标的重要举措。经过多年的发展,目前光伏和风机已经大量装机,但由于风光资源自身不稳定的特点,新能源生产的电能品质低,需要电网频繁调度,并且需要火电等传统能源不断参与电网频率和负荷的调节,对火电机组的性能和能耗都造成了巨大的影响。因此,目前急需开发高效的可再生能源转换技术。

2、目前,在众多转化技术中,利用新能源进行电解水制氢可实现零碳排放,将波动的电能转化为高品质的氢能,可以极大的提高可再生能源的利用效率和可靠性。然而,新能源的波动性会使电解槽处于频繁启停和非稳态运行状态,使得系统整体的调控能力较差,进而降低了制氢效率及设备的使用寿命。

技术实现思路

1、本技术提供一种风光互补的多类耦合制氢系统的优化控制方法及系统,以至少解决系统整体的调控能力较差,进而降低了制氢效率及设备的使用寿命的技术问题。

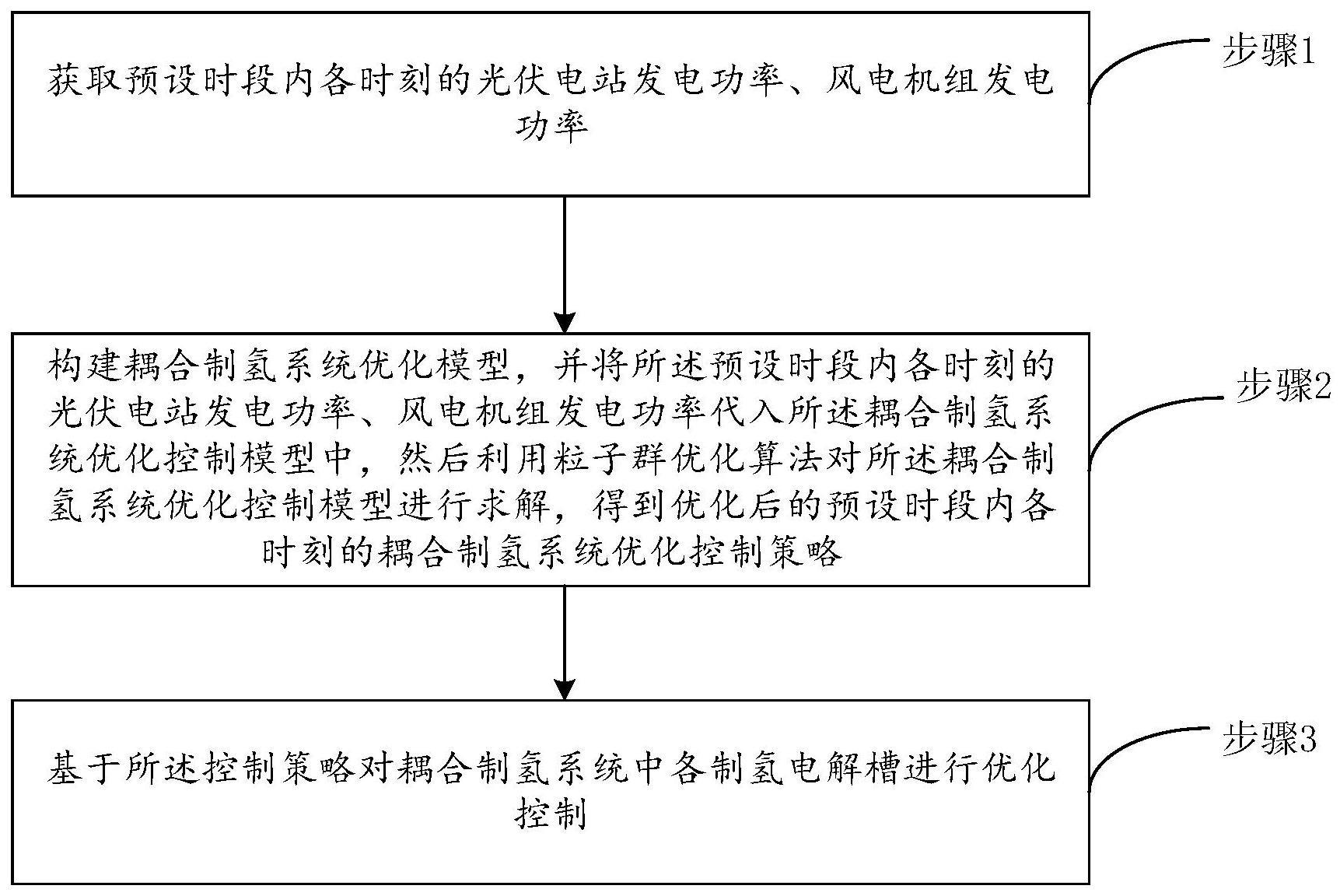

2、本技术第一方面实施例提出一种风光互补的多类耦合制氢系统的优化控制方法,包括:

3、获取预设时段内各时刻的光伏电站发电功率、风电机组发电功率;

4、构建耦合制氢系统优化模型,并将所述预设时段内各时刻的光伏电站发电功率、风电机组发电功率代入所述耦合制氢系统优化控制模型中,然后利用粒子群优化算法对所述耦合制氢系统优化控制模型进行求解,得到优化后的预设时段内各时刻的耦合制氢系统优化控制策略;

5、基于所述控制策略对耦合制氢系统中各制氢电解槽进行优化控制。

6、优选的,所述耦合制氢系统优化控制策略,包括:

7、耦合制氢系统中碱性电解槽的制氢功率参考值、质子交换膜电解槽的制氢功率参考值和固体氧化物电解槽的制氢功率参考值。

8、进一步的,所述预设时段内各时刻的光伏电站发电功率的计算式如下:

9、

10、式中,ppv,t为t时刻光伏电站的发电功率,vpv,t为t时刻的光伏电压,isc为光伏短路电流,c1为第一伏安特性调整系数,c2为第二伏安特性调整系数,voc为光伏开路电压,其中,im为光伏最大电流;

11、所述预设时段内各时刻的风电机组发电功率的计算式如下:

12、

13、式中,pwt,t为t时刻风电机组的发电功率,cp为风能利用系数,ρ为空气密度,s为风轮面积,υt为t时刻的风速,其中,λi为中间变量,λ为叶尖速比,β为桨距角。

14、进一步的,所述耦合制氢系统优化控制模型的构建包括:

15、构建耦合制氢系统优化控制的多目标函数,其中所述多目标函数包括:能量损失率最小目标函数、耦合制氢系统成本最小目标函数、耦合制氢系统中各电解槽的寿命最大目标函数;

16、以变量范围约束、电解槽动态运行约束为约束条件,并结合所述多目标函数构建耦合制氢系统优化控制模型。

17、进一步的,所述能量损失率最小目标函数的计算式如下:

18、

19、式中,f1为能量损失率最小目标函数,ηsys,t为t时刻耦合制氢系统能量效率,ηae,t为t时刻碱性电解槽的电解制氢效率,pae,t为t时刻碱性电解槽的制氢功率,ηpem,t为t时刻质子交换膜电解槽的电解制氢效率,ppem,t为t时刻质子交换膜电解槽的制氢功率,ηsoec,t为t时刻固体氧化物电解槽的电解制氢效率,psoec,t为t时刻固体氧化物电解槽的制氢功率;

20、所述耦合制氢系统成本最小目标函数的计算式如下:

21、f2=min(cic,t+coc,t)

22、式中,f2为耦合制氢系统成本最小目标函数,cic,t为t时刻的投资成本,coc,t为t时刻的运维成本;

23、所述耦合制氢系统中各电解槽的寿命最大目标函数的计算式如下:

24、f3=max(l1+l2+l3)

25、式中,f3为耦合制氢系统寿命最大函数,l1为碱性电解槽寿命,l2为质子交换膜电解槽寿命,l3为固体氧化物电解槽寿命。

26、进一步的,所述t时刻碱性电解槽的制氢功率pae,t的计算式如下:

27、

28、式中,iel,ae,t为t时刻碱性电解槽的电流,v0,ae为碱性电解槽的可逆电压,rae为碱性电解槽的电解液欧姆电阻参数,acell,ae为碱性电解槽的有效面积,sae为碱性电解槽的电极过电压系数,tel,ae,t为碱性电解槽的温度;

29、所述t时刻质子交换膜电解槽的制氢功率ppem,t的计算式如下:

30、ppem,t=iel,pem,t×[v0,pem,t+vact,pem+vdiff,pem+vohm,pem]

31、式中,iel,pem,t为t时刻质子交换膜电解槽的电流,v0,pem,t为t时刻质子交换膜电解槽的可逆电势,vact,pem为质子交换膜电解槽的活化过电势,vdiff,pem为质子交换膜电解槽的扩散过电势,vohm,pem为质子交换膜电解槽的欧姆过电势;

32、所述t时刻固体氧化物电解槽的制氢功率psoec,t的计算式如下:

33、psoec,t=isoec,t×[esoec,t+ηconc,c,soec,t+ηconc,a,soec,t+ηact,soec,t+ηohm,soec,t]

34、式中,isoec,t为t时刻固体氧化物电解槽的电流,esoec,t为t时刻固体氧化物电解槽的平衡电压,ηconc,c,soec,t为t时刻固体氧化物电解槽的氢电极的浓度过电位,ηconc,a,soec,t为t时刻固体氧化物电解槽的氧电极的浓度过电位,ηact,soec,t为t时刻固体氧化物电解槽的氢、氧电极的活化过电位,ηohm,soec,t为t时刻固体氧化物电解槽的欧姆过电位。

35、进一步的,所述变量范围约束的计算式如下:

36、

37、式中,pae,rate为碱性电解槽的额定功率,ppem,rate为质子交换膜电解槽的额定功率,psoec,rate为固体氧化物电解槽的额定功率;

38、所述电解槽动态运行约束的计算式如下:

39、

40、

41、

42、式中,fae,min为碱性电解槽的功率调整最小值,fae,t为碱性电解槽t时刻的功率调整值,fae,max为碱性电解槽的功率调整最大值,fpem,min为质子交换膜电解槽的功率调整最小值,fpem,t为质子交换膜电解槽的t时刻的功率调整值,fpem,max为质子交换膜电解槽的功率调整最大值,fsoec,min为固体氧化物电解槽的功率调整最小值,fsoec,t为固体氧化物电解槽的t时刻的功率调整值,fsoec,max为固体氧化物电解槽的功率调整最大值,gae,min为碱性电解槽的功率调节速度最小值,gae,t为碱性电解槽t时刻的功率调节速度,gae,max为碱性电解槽的功率调节速度最大值,gpem,min为质子交换膜电解槽的功率调节速度最小值,gpem,t为质子交换膜电解槽t时刻的功率调节速度,gpem,max为质子交换膜电解槽的功率调节速度最大值,gsoec,min为固体氧化物电解槽的功率调节速度最小值,gsoec,t为固体氧化物电解槽t时刻的功率调节速度,gsoec,max为固体氧化物电解槽的功率调节速度最大值,tae,min为碱性电解槽的启动时间最小值,tae,t为碱性电解槽t时刻的启动时间,tae,max为碱性电解槽的启动时间最大值,tpem,min为质子交换膜电解槽的启动时间最小值,tpem,t为质子交换膜电解槽t时刻的启动时间,tpem,max为质子交换膜电解槽的启动时间最大值,tsoec,min为固体氧化物电解槽的启动时间最小值,tsoec,t为固体氧化物电解槽t时刻的启动时间,tsoec,max为固体氧化物电解槽的启动时间最大值。

43、本技术第二方面实施例提出一种风光互补的多类耦合制氢系统的优化控制系统,所述系统包括:

44、获取模块,用于获取预设时段内各时刻的光伏电站发电功率、风电机组发电功率;

45、求解模块,用于构建耦合制氢系统优化模型,并将所述预设时段内各时刻的光伏电站发电功率、风电机组发电功率代入所述耦合制氢系统优化控制模型中,然后利用粒子群优化算法对所述耦合制氢系统优化控制模型进行求解,得到优化后的预设时段内各时刻的耦合制氢系统优化控制策略;

46、优化控制模块,用于基于所述控制策略对耦合制氢系统中各制氢电解槽进行优化控制。

47、本技术第三方面实施例提出一种电子设备,包括:存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时,实现如第一方面实施例所述的方法。

48、本技术第四方面实施例提出一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如第一方面实施例所述的方法。

49、本技术的实施例提供的技术方案至少带来以下有益效果:

50、本技术提出了一种风光互补的多类耦合制氢系统的优化控制方法及系统,其中,所述方法包括:获取预设时段内各时刻的光伏电站发电功率、风电机组发电功率;构建耦合制氢系统优化模型,并将所述预设时段内各时刻的光伏电站发电功率、风电机组发电功率代入所述耦合制氢系统优化控制模型中,然后利用粒子群优化算法对所述耦合制氢系统优化控制模型进行求解,得到优化后的预设时段内各时刻的耦合制氢系统优化控制策略;基于所述控制策略对耦合制氢系统中各制氢电解槽进行优化控制。本技术提出的技术方案,提高了多耦合制氢系统中多类型电解协同运行的调控能力,改善了系统的动态运行特性,提高了系统运行寿命。

51、本技术附加的方面以及优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!