一种铝合金表面的长效耐腐蚀涂层及其制备方法

本发明涉及一种铝合金表面的长效耐腐蚀涂层及其制备方法,属于合金表面腐蚀防护。

背景技术:

1、铝合金以其轻量化、高强度等优点被广泛应用于航空航天及其他工业生产领域。然而,由于铝合金表面的氧化膜较薄,在海水中耐腐蚀性能较差,限制了其在海洋环境中的应用。目前,最有效的方法是在铝合金表面涂覆耐蚀性涂层。传统的铝合金表面耐蚀性涂层主要有铬酸盐膜、磷酸盐膜等,然而这些膜中含有的金属离子对海洋环境有较大危害。随着国际环境保护标准的提高,传统涂层越来越不适合人类社会更高的环境要求,因此,寻求环境友好、绿色环保的耐蚀性涂层和表面处理技术成为国内外研究人员迫切解决的课题。

2、硅烷偶联剂,是近些年来发展起来的一种新型、环保型的金属表面预防护剂,对金属基体起到良好的防护效果。然而单一的功能性硅烷膜对金属基体的防护存在自身的局限,如:厚度不够,限制了其对金属基体长期有效的腐蚀防护。例如:“不锈钢表面硅烷复合膜的制备及在海水中的腐蚀性能研究”(宋现旺,青岛:中国海洋大学,2012),在不锈钢基体表面形成厚度较薄的一层btespt薄膜,在3.5wt.%nacl溶液中浸泡7天后已经基本上丧失了对基体的保护作用,这是因为太薄的btespt硅烷膜对金属的防护作用非常的有限。

3、目前已有研究者将硅烷与其他材料共同使用来提高其对金属基体的防护效果,如将硅烷与铈盐、正硅酸乙酯、石墨烯等材料复合制备硅烷杂化膜,与单一的硅烷膜相比,在一定程度上能够增加硅烷杂化膜厚度,但是对金属基体的防护时效还有待进一步改善。另外,目前制备的硅烷杂化膜与金属基体间结合力差,为腐蚀介质和空气的侵入提供了通道,不利于对金属基体的长效防护。例如:“金属表面硅烷复合膜的制备及在海水中的腐蚀性能研究”(邢树楠,青岛:中国海洋大学,2013),采用提拉法制备的btespt/tio2复合膜在3.5wt.%nacl溶液中浸泡第5天时完全失去了保护效果;采用电沉积法制备的btespt/tio2复合膜在3.5wt.%nacl溶液中浸泡15天时对基体已失去防护效果;采用电沉积法制备的btespt/tio2/mwcnt复合膜在3.5wt.%nacl溶液中浸泡第27天时对基体完全失去了防护效果。

技术实现思路

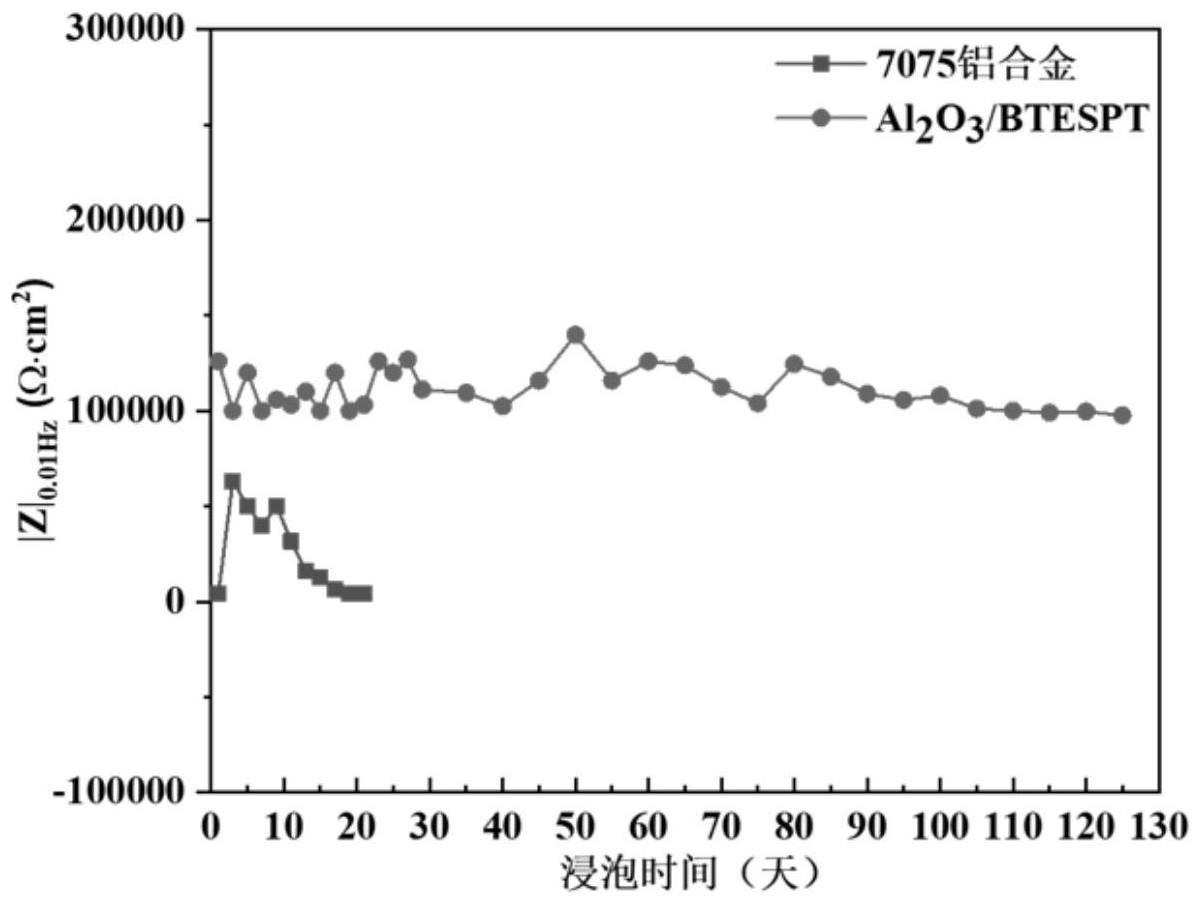

1、为了进一步提高铝合金表面耐腐蚀涂层的防护时效,本发明提供一种铝合金表面的长效耐腐蚀涂层及其制备方法,将al2o3层与btespt层复合使用,不仅与铝合金基体具有良好的结合效果,而且能对铝合金基体起到长效的耐腐蚀效果;另外,采用阴极液相等离子电解技术在铝合金表面沉积al2o3层,采用浸渍提拉法在al2o3层上反应形成btespt层,制备方法操作简单,反应可控,重复性好,制备的涂层界面处结合良好并且没有裂纹和孔洞出现。

2、本发明的目的是通过以下技术方案实现的。

3、一种铝合金表面的长效耐腐蚀涂层,是由al2o3层与btespt(双-[3-(三乙氧基)硅丙基]四硫化物硅烷)层组成的复合涂层,其中,al2o3层位于铝合金基体与btespt层之间,al2o3层的厚度为10~20μm,al2o3层与btespt层的总厚度为30~50μm。

4、一种铝合金表面的长效耐腐蚀涂层的制备方法,具体包括以下步骤:

5、(1)对铝合金基体表面进行打磨、抛光处理以除去表面的划痕和尖端,然后进行清洗以除去表面的油污,再干燥,完成铝合金基体的预处理;

6、(2)采用阴极液相等离子电解技术在预处理后的铝合金基体表面沉积形成al2o3层,之后干燥;

7、(3)采用浸渍提拉法在干燥的al2o3层表面反应形成btespt层,并进行固化,则在铝合金基体表面形成al2o3/btespt双层耐腐蚀涂层,即完成所述长效耐腐蚀涂层的制备。

8、进一步地,铝合金基体选用7075铝合金、2024铝合金、5052铝合金或6061铝合金。

9、进一步地,阴极液相等离子电解技术沉积al2o3层时,预处理后的铝合金作为阴极,电解质溶液为水溶性铝盐的水溶液,电解质溶液中铝元素的摩尔浓度为80~240mmol/l,沉积电压为150~180v。

10、进一步地,阴极液相等离子电解技术沉积al2o3层时,阳极采用石墨电极。

11、进一步地,在铝合金表面沉积al2o3层后,置于60~80℃下干燥3~5h。

12、进一步地,采用浸渍提拉法在干燥的al2o3层表面反应形成btespt层时,浸渍液是由btespt、水、无水乙醇以及冰醋酸混合均匀且水解36~48h后形成的,其中,btespt、水以及无水乙醇的体积比为(2~5):3:(92~95),冰醋酸用于将浸渍液的ph调至2~4.5。

13、进一步地,采用两次浸渍提拉法在al2o3层表面形成所需厚度的btespt层。更优选地,第一次浸渍提拉时,先将含有al2o3层的铝合金基体在浸渍液中浸渍1~4min,然后以100~300μm/s的速度匀速提拉出浸渍液,之后吹干并置于80~120℃下干燥固化40~60min,完成第一次浸渍提拉;第二次浸渍提拉时,将完成第一次浸渍提拉的铝合金基体在浸渍液中浸渍1~4min,然后以100~300μm/s的速度匀速提拉出浸渍液,之后吹干并置于80~120℃下干燥固化60~80min,完成第二次浸渍提拉,则在al2o3层表面反应形成btespt层,相应地在铝合金基体表面形成al2o3/btespt双层耐腐蚀涂层。

14、本发明在铝合金基体表面制备al2o3/btespt双层耐腐蚀涂层的原理如下:在阴极液相等离子体电解过程中,铝盐溶解于水,在电场的作用下发生电离生成al3+,同时阴极-铝合金附近水发生电解生成h2和oh-;溶液中电离产生的al3+向阴极迁移,在阴极与oh-结合生成al(oh)3;al(oh)3在等离子体电弧的热效应和机械效应作用下逐渐演化为al2o3,反应生成的al2o3沉积在铝合金表面,此过程中涉及到的反应如式(1)-(3)所示。在btespt层的制备过程中,btespt发生水解,与硅相连的3个si-x基水解成si-oh,si-oh间脱水缩合成含si-oh的低聚硅氧烷,si-oh与al2o3层表面阴极液相等离子体电解过程中剩余的oh-反应形成氢键,加热固化过程发生脱水缩合反应,如图1所示,与al2o3层产生共价键,形成牢固的结合;同时,在浸渍提拉过程中,btespt硅烷偶联剂的交联网络结构能有效填充al2o3层的沟壑和孔洞,极大地提升al2o3层的致密性。

15、h2o+2e-→h2+2oh- (1)

16、al3++oh-→al(oh)3 (2)

17、

18、有益效果:

19、(1)本发明采用al2o3层与btespt层复合的双层耐腐蚀涂层,一方面是作为内层的al2o3层与铝合金基体具有良好的界面结合,而作为外层的btespt层与al2o3层之间由共价键键合,确保了耐腐蚀涂层与铝合金基体良好的结合效果;另一方面是外层的btespt能够封填内层al2o3的沟壑和孔洞,以形成致密的交联网络结构的al2o3/btespt复合涂层,进而对铝合金基体起到优异的长效耐腐蚀效果。

20、(2)阴极液相等离子体电解技术是一种新型的金属表面处理技术,具有反应可控、设备简单、原料成本低、工艺操作简单、重复性好等优点,本发明采用阴极液相等离子体电解技术能够一步实现al2o3层在铝合金基体上的沉积,而且所制备的al2o3层与铝合金基体具有优异的界面结合效果。另外,通过调控电解质溶液浓度以及沉积电压,可以调控沉积的al2o3层的形貌,进而影响最终制备的耐腐蚀涂层的性能。

21、(3)本发明采用浸渍提拉法制备btespt层,该方法工艺操作简单,通过btespt的充分浸润,能更好地实现水解后的btespt表面si-oh与al2o3层表面oh-的键合,有利于致密的交联网络结构的al2o3/btespt层形成,从而实现对铝合金基体长效耐腐蚀性能的提升。而在btespt层的制备过程中,优选采用两次浸渍提拉,目的是让btespt层与al2o3层具有较好的结合,以免由于一次浸渍时间太长造成制备的al2o3/btespt层太厚,致使涂层结合力不够、脱落而影响对铝合金基体的长效防护。

22、(4)本发明采用浸渍提拉法制备btespt层过程中,浸渍液浓度、浸渍时间、提拉速度、固化温度以及固化时间等多因素耦合均会影响btespt层与al2o3层的界面结合和al2o3/btespt层的厚度,进而影响对铝合金基体的防护效果。

- 还没有人留言评论。精彩留言会获得点赞!