一种铜箔表面处理工艺、二次电池集流体铜箔及其应用的制作方法

本发明属于锂离子电池材料,具体涉及一种耐腐蚀高性能的铜箔表面处理工艺,并进一步公开一种耐腐蚀高性能铜箔及其制备二次电池集流体、二次电池的用途。

背景技术:

1、在锂离子电池中,通常采用铜箔作为正极活性材料的导电基底,将电池正极活性材料覆盖在其表面,形成正极集流体。正极集流体铜箔在电池中具有很重要的作用,不仅可以提高电池正极的导电性能和耐腐蚀性,同时增加电池的使用寿命和安全性能。,还可以增加电池的电化学反应面积,提高电池的输出功率和循环寿命。因此,正极集流体铜箔是二次电池中不可或缺的材料之一,其性能和质量对电池的性能和寿命有着重要的影响。

2、目前,正极集流体铜箔的制备过程通常需要采用特殊的工艺,以获得优良的性能和质量。由于一般金属箔的轧制表面比较平滑,涂覆活性材料时会产生一些问题,如浸润性差、结合不紧密、结合强度小、结合面积小、不容易粘附等,从而导致活性材料与集流体之间界面电阻大,容易脱落,并且涂覆难度大。这些问题会导致电池性能下降,如界面电阻大导致极化严重,影响活性材料的储锂能力、倍率性能及循环稳定性能等,从而难以满足目前对于高倍率、高能量密度及长循环寿命的需求。因此,改善铜箔带的表面状态和性质,从而加强铜箔本身耐腐蚀性及提高铜箔与负极材料间的附着力对于提高电池性能具有重要意义。

3、为解决上述问题,中国专利cn114959822a公开了一种基于压延铜箔黑化电镀的方法:将红化的压延铜箔进行除油处理,并放入电镀液中进行电镀锌处理,得到电镀后压延铜箔,继续在所述电镀后压延铜箔上涂覆硅烷耦合剂后烘干,得到黑化的压延铜箔。该发明提供的压延铜箔黑化电镀方法采用无氰成分的电镀液,具体采用包括十六烷基三甲基溴化铵和聚乙二醇的电镀液,仅通过镀锌一个环节就实现红化后的压延铜箔的表面黑化,有效避免使用毒性较大的原材料,大幅度降低了污水处理的成本,同时还减少了压延铜箔黑化的工艺环节,提高了生产效率。但是,该方案使用锌电镀铜箔表面,铜箔表面的耐腐蚀性能、机械性能、表面状态并没有得到明显的提升。

4、因此,本领域期待开发一种表面具有致密、结合力强的多孔氧化物膜层的动力电池用铝箔,从而提升其在电解液中的耐蚀性、附着力,有效提升电池的整体应用性能。

技术实现思路

1、为此,本发明所要解决的技术问题在于提供一种耐腐蚀高性能的铜箔表面处理工艺,所述处理工艺可有效提高铜箔的耐腐蚀性能;

2、本发明所要解决的第二个技术问题在于提供一种耐腐蚀高性能铜箔;

3、本发明所要解决的第三个技术问题在于提供所述耐腐蚀高性能铜箔用于制备二次电池集流体、二次电池的用途。

4、为解决上述技术问题,本发明所述的一种铜箔表面处理工艺,包括如下步骤:

5、(1)取铜箔进行表面微晶化处理;

6、(2)将上述处理后的铜箔进行锌镍合金电镀处理;

7、(3)在上述电镀后的铜箔表面涂覆硅烷偶联剂形成涂层,即得。

8、具体的,所述步骤(1)中,所述表面微晶化处理步骤包括将所述铜箔进行超声波冲击处理的步骤,以及,将处理后的铜箔进行辊压处理的步骤;

9、优选的,所述超声波冲击频率为10khz-30khz,超声波处理时长为5-30s;

10、优选的,所述超声波冲击处理为在小钢球存在下进行,小钢球可以在铜箔表面形成微小的三维结构;小钢球的直径优选为0.5-2mm,小钢球的用量没有特别要求,根据超声波冲击处理的铜箔的用量,放置500-3000g小钢球即可。

11、优选的,所述辊压步骤的辊压压力为1-3吨。

12、具体的,所述超声波冲击处理步骤具体包括:将直径0.5-2mm的小钢球置于超声冲击室中,将待处理的铜箔固定在冲击室的顶部,使用10-30hz的超声对铜箔表面进行微晶处理,经过不同的处理时间,得到不同微晶表面的铜箔;然后对微晶表面铜箔进行辊压处理,得到相对均匀的微晶表面。

13、具体的,所述步骤(1)中,还包括在表面微晶化处理步骤前将所述铜箔进行除油污处理的步骤;

14、优选的,所述除油污处理步骤包括有机溶剂清洗的步骤以及酸液清洗的步骤;

15、优选的,所述有机溶剂包括无水乙醇、二氯乙烯、三氯乙烯、三氯乙烷或四氯乙烯中的至少一种;优选的,所述有机溶剂清洗步骤的时间为5-20min;

16、优选的,所述酸液包括5-15wt%浓度的稀硫酸;优选的,所述酸液清洗步骤的时间为5-30s;

17、优选的,所述步骤(1)中,还包括将除油污处理后的铜箔进行烘干的步骤;

18、优选的,所述烘干步骤温度为50-80℃,烘干时长5-15min。

19、具体的,所述步骤(2)中,所述锌镍合金电镀处理步骤包括将所述铜箔置于电镀液中进行电镀处理的步骤;

20、优选的,所述电镀液包括如下成分:zno 5-15g/l、naoh 90-150g/l、niso4 5-15g/l、镍络合剂0.1-1g/l、润湿剂0.1-0.5g/l;

21、优选的,所述镍络合剂包括烷醇类络合剂、脂肪族胺络合剂、羟基羧酸盐络合剂或多元醇类络合剂中的至少一种;

22、优选的,所述润湿剂包括烷基硫酸酯、烷基硅酸酯、聚磷酸盐、硅酸盐、烷基芳基磺酸酯、聚氧乙烯改性烷基硫酸酯或硅酸酯、脂肪酸酰胺衍生物硫酸酯或磺酸酯、烷基酚聚氧乙烯酯、烷基琥珀酸盐、山梨糖醇烷基化物、烷基吡啶鎓氯化物或三甲基硬酯酰胺氯化物中的至少一种;

23、优选的,所述电镀处理步骤的电流密度为0.1-0.2a/cm2,电镀时间为5-15s,电镀温度为15-30℃。

24、具体的,所述步骤(2)中,还包括将电镀后的所述铜箔进行清洗和/或干燥的步骤;

25、优选的,所述清洗步骤包括有机溶剂清洗的步骤;

26、优选的,所述有机溶剂包括无水乙醇、二氯乙烯、三氯乙烯、三氯乙烷或四氯乙烯中的至少一种;

27、优选的,所述干燥步骤温度为50-80℃,干燥时间5-15min。

28、具体的,所述步骤(3)中,所述硅烷偶联剂具有如y(ch2)six3所示的结构,其中,所述x为可水解基团,y为功能基团;

29、优选的,所述可水解基团x包括氯基、甲氧基、乙氧基、甲氧基乙氧基或乙酰氧基中的至少一种;

30、优选的,所述功能基团y包括乙烯基、氯丙基、环氧基、甲基丙烯酸酯基、伯胺基、二氨基、巯基、阳离子苯乙烯基或环脂环氧基中的至少一种;

31、优选的,所述硅烷偶联剂包括a-150、a-151、a-171、a-172、a-187、a-174、a-1891、a-189、a-1100、a-1120、kh-550、kh-560、kh-570、kh-580、kh-590、kh-902、kh-792或kh-903中的至少一种。

32、具体的,所述步骤(3)中,所述涂覆步骤包括将所述硅烷偶联剂配制形成硅烷偶联剂溶液的步骤,以及,将所述硅烷偶联剂溶液涂布于铜箔表面的步骤;

33、优选的,所述硅烷偶联剂溶液的浓度为1-3wt%;

34、优选的,所述硅烷偶联剂溶液的配制溶剂包括无水甲乙酮、无水石油醚或者乙醇溶液;优选的,所述乙醇溶液的体积浓度为80v/v%;

35、优选的,所述涂布步骤包括浸涂法、辊涂法、微凹涂布法或刮涂法中的至少一种;

36、优选的,所述涂布步骤控制湿膜涂布厚度为2-10μm。

37、本发明还公开了一种铜箔,由铜箔成品按照所述铜箔表面处理工艺进行表面处理后得到。

38、本发明还公开了所述铜箔用于制备二次电池负极集流体、二次电池负极极片、二次电池、含二次电池设备的用途。

39、本发明还公开了由所述铜箔制备得到的二次电池负极集流体、二次电池负极极片、二次电池、含二次电池设备;

40、优选的,所述二次电池包括锂离子电池、钠离子电池。

41、本发明所述铜箔表面处理工艺,利用超声波冲击在铜箔表面进行微晶化处理,使得铜箔表面微晶结构和数量增加,增大了铜箔与电解液之间的接触角,减小了两者之间的浸润性,从而降低了电解液对铜箔的腐蚀性;而后在铜箔表面电镀了一层锌镍合金以及涂布功能化硅烷偶联剂涂层,进一步提升铜箔的耐腐蚀性,并且在一定程度上增加了铜箔与负极材料之间的结合力。

42、本发明所述铜箔表面处理工艺,使用超声冲击进行微晶化处理的方式,避免了传统的酸碱腐蚀粗化铜箔处理过程中,酸碱溶液对环境的污染及酸碱溶液的消耗,可有效节约成本,具有环境友好的优势。

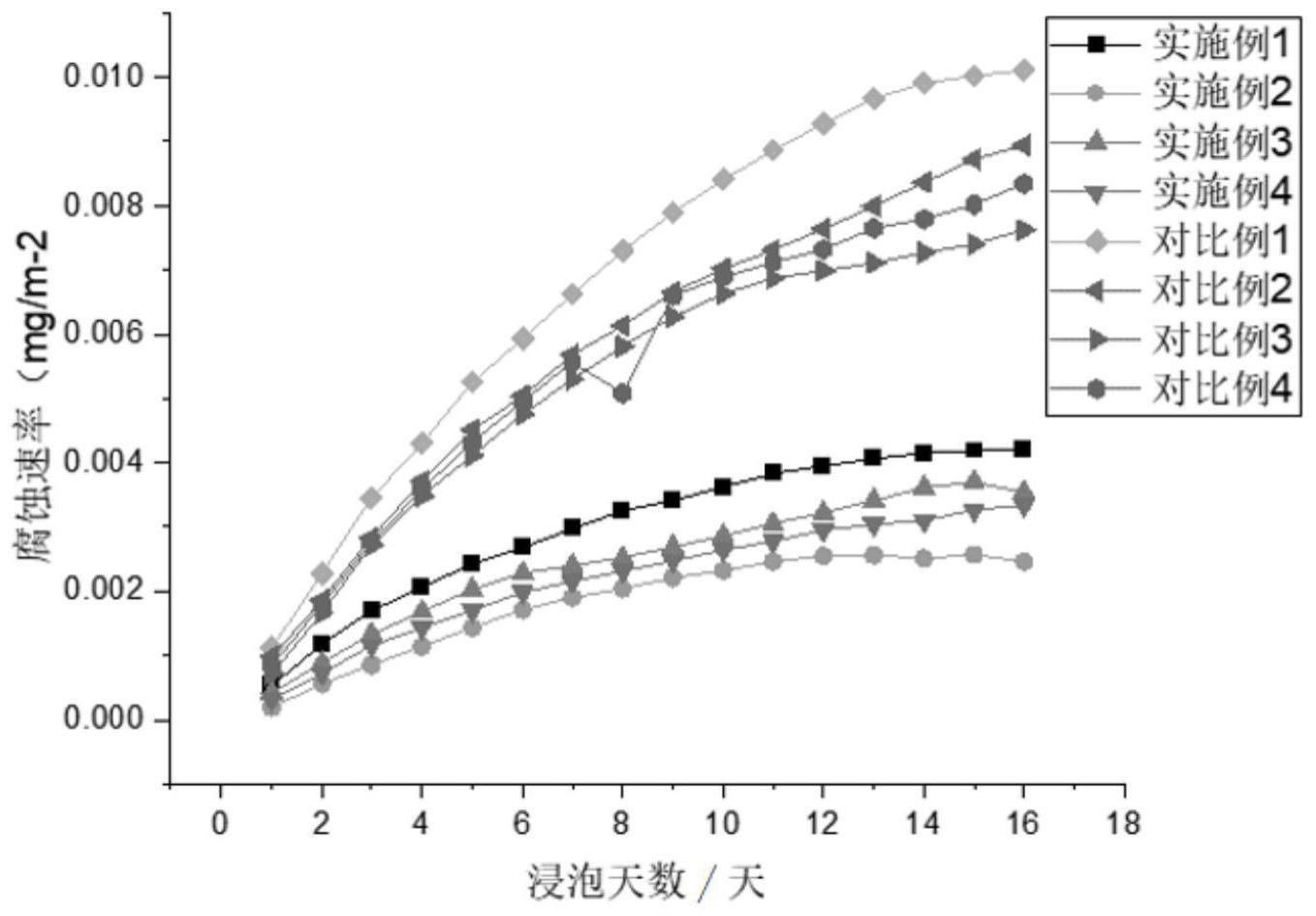

43、本发明所述铜箔表面处理工艺获得的铜箔,不仅具有更好的耐腐蚀性,且与负极材料的粘结性更高,可作为二次电池负极极片的集流体。本发明所述铜箔作为负极集流体制备的二次电池具有优异的阻抗性能和充放电循环性能,可达到提升动力电池整体性能的目的。

44、本发明所述铜箔表面处理工艺,其处理方法简单易行,且使用设备及条件容易获得,制备效率高,适合扩大批量生产,对二次电池发展具有积极的现实意义。

- 还没有人留言评论。精彩留言会获得点赞!