一种电镀设备及电镀方法与流程

本发明涉及电镀设备,尤其涉及一种电镀设备及电镀方法。

背景技术:

1、现阶段电镀对有盲孔或深孔的工件以及容易堆叠在一起而产生贴片的工件进行电镀时,存在很多不足,药水很难入充分进入盲孔或深孔或两工件的贴片区域内,导致电镀时孔里面及两工件的贴片区域内容易漏镀及镀层结合力不好,电镀成品率较低,工件不良率高,经常需要返工,导致素材报废以及成本偏高。

2、专利号为cn207276769u公开了一种盲孔电镀的设备,包括工件,还包括真空桶、盖紧真空桶的盖板、对真空桶抽真空的真空泵;真空桶内装有镀液;还包括防止真空桶内镀液进入真空泵的干燥机构,和振动真空桶的振动机。其工作过程中,是通过将工件放入真空桶内,没入镀液内,盖紧盖板,打开真空泵抽对真空桶真空,而后打开振动机振动真空桶,使得镀液充分进入工件上的盲孔内;但是该设备电镀时仍需要将工件于真空桶内取出再进行电镀,此反复取放料的过程需要时间和人力,导致工件电镀效率低;同时工件取出后盲孔内的镀液不便于流动和更换,导致盲孔内电镀不良的问题。

3、因此,对现有的电镀设备进行改良,以解决现有的电镀设备在电镀有盲孔或深孔的工件以及容易堆叠在一起而产生贴片的工件时,需要将工件于真空桶内取出再进行电镀,此反复取放料的过程需要时间和人力,导致工件电镀效率低;同时工件取出后盲孔内或两工件的贴片区域内的镀液不便于流动和更换,导致盲孔内电镀不良的问题。

技术实现思路

1、本发明的发明目的在于提供一种电镀设备,采用本发明提供的技术方案解决了现有的电镀设备在电镀有盲孔或深孔的工件时,需要将工件于真空桶内取出再进行电镀,此反复取放料的过程需要时间和人力,导致工件电镀效率低;同时工件取出后盲孔内的镀液不便于流动和更换,导致盲孔内电镀不良的问题。

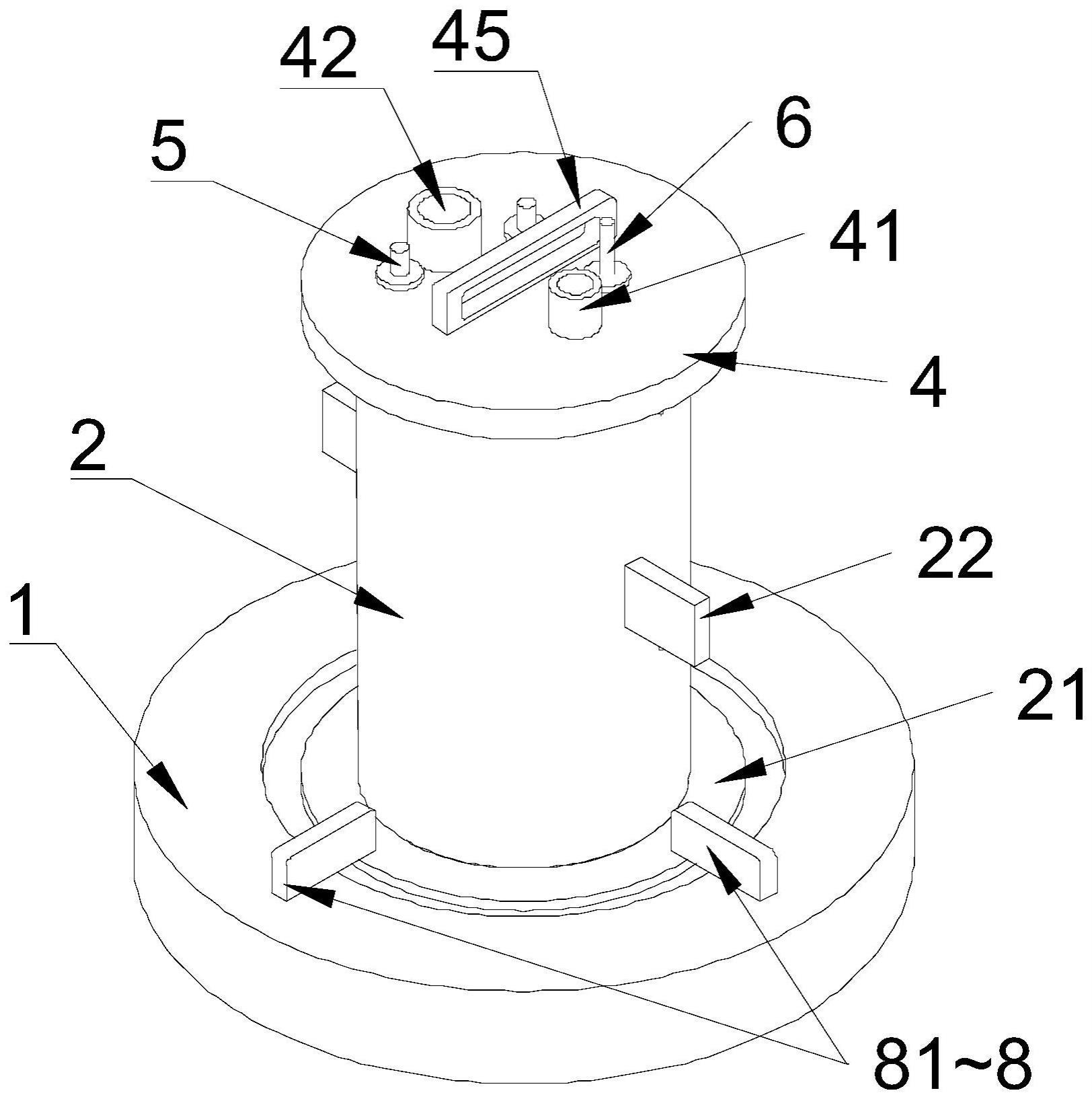

2、为了达到发明目的,本发明提供一种电镀设备,包括振动组件、容器、载具、端盖、阳极结构、阴极结构、抽真空组件;所述容器可拆卸设置于所述振动组件的顶部,所述端盖用于盖合所述容器顶部的端口;所述载具为顶部设置有开口的绝缘构件,所述载具用于装载工件,所述载具可拆卸设置于所述容器内,所述载具上开设有若干个用于供电镀药水经过的进液孔,所述进液孔的直径小于工件的直径;所述阳极结构包括阳极板和阳极连接件,所述阳极板呈环状设置;所述阳极板可拆装设置于所述容器内,且所述阳极板位于所述载具和容器之间;所述阳极连接件和若干个阴极结构分别贯穿设置于所述端盖上,所述阳极连接件的一端与外部电源的正极连接,所述阳极连接件的另一端能够接触所述阳极板的顶端;若干个所述阴极结构的一端分别与外部电源的负极连接,若干个所述阴极结构的另一端能够分别延伸于所述容器内;所述端盖上贯穿开设有进气口和出气口,所述进气口上连接有阀件;所述抽真空组件的抽气端与所述出气口连通,所述抽真空组件用于对所述容器进行抽真空。

3、优选的,所述振动组件上设置有用于固定所述容器的定位组件,所述定位组件包括至少三个活动设置的锁扣结构,所述容器的底部设置有连接盘,所述连接盘的边缘延伸于所述容器的外侧,所述锁扣结构的工作端能够压紧于所述连接盘的顶面。

4、优选的,所述载具内活动设置有若干个具有导电性的陪镀品,所述陪镀品均能够与载具内的工件的表面接触。

5、优选的,若干个所述陪镀品分为若干组,每组陪镀品的直径均一致,所述陪镀品的最小直径小于载具内工件的盲孔或深孔的直径。

6、优选的,还包括分别与振动组件和抽真空组件电连接的控制组件,所述控制组件用于控制所述振动组件和抽真空组件进行工作;还包括,压力探测器和/或电信号探测器的输出端分别与控制组件电连接,以分别向控制组件输出反馈信号;所述压力探测器的探测端延伸于所述容器内,以对容器内的负压值进行探测;所述电信号探测器的探测端与所述阳极结构或阴极结构连接,以对流经容器内的电流和/或电压进行探测。

7、优选的,所述振动组件上设置有用于固定所述容器的定位组件,所述定位组件包括设置于所述振动组件上部的磁性结构;所述容器在阳极结构和若干个阴极结构的共同作用下产生的磁场,所述磁性结构的顶端的磁极与容器的底部的磁极相反。

8、一种电镀方法,基于上所述的电镀设备的应用,包括如下方法步骤:

9、s1:向容器内注入电镀液,将工件放入载具中,再将阳极板和承载有工件的载具依次放入容器内,并使电镀液没过载具内的所有工件;

10、s2:将容器放置于振动组件上,并对容器进行固定;

11、s3:将端盖盖于容器的端口,以令容器形成密闭空间;

12、s4:控制抽真空组件和振动组件相继工作,抽真空组件和振动组件相继工作具体包括以下子步骤:

13、s41:控制抽真空组件对容器进行抽真空,以降低容器内的压强,使工件的盲孔内压力较高的空气向压力较低的容器扩散,并经过出气口排出容器外;

14、s42:对容器内进行第一次负压值检测,当容器内的负压值保持不变时,控制抽真空组件停止工作,并记录该第一次负压检测值;

15、s43:控制振动组件的工作端带动容器发生振动,以容器带动载具内的工件发生抖动,并使上下层叠的工件之间产生间隙,以令工件盲孔内的气泡沿该间隙进入容器内,并使容器内的电镀液通过间隙渗入两个工件的贴片区域和工件的盲孔内,使电镀液与盲孔的内侧壁接触;

16、s44:控制抽真空组件对容器进行抽真空,以降低容器内的压强,同时对容器内进行第二次负压值检测,当第二次负压检测值不低于第一次负压检测值时,控制抽真空组件停止工作;

17、s45:重复s43-s44的步骤;

18、s5:控制额定的电流沿阳极板进入容器内,以提高载具内的工件产生金属置换速率,从而对工件进行电镀;

19、s6:首先控制电流停止流向阳极板;再打开端盖的进气口,以令大气进入容器内对容器进行真空破坏;最后,将端盖于容器上卸下,将阳极板和承载有工件的载具依次于容器内取出,完成电镀。

20、优选的,于s5中,对工件进行电镀1-30min时,控制振动组件的工作端带动容器发生振动,以令容器带动载具内的工件发生抖动,使电镀过程中产生并附着于工件表面的气泡发生破裂,从而使电镀液与工件的表面充分接触。

21、优选的,于s5中,在振动组件驱动容器带动载具发生抖动时,通过载具带动陪镀品发生抖动,以令陪镀品对附着于工件表面的气泡进行碰撞,促使气泡发生破裂。

22、优选的,当振动组件振动10s-90s时,控制抽真空组件对容器进行抽真空,并对容器内进行第三次负压值检测;直至第三次负压检测值与第二次负压检测值或第一次负压检测值相等时,控制抽真空组件停止工作。

23、由上可知,应用本发明提供的电镀设备可以得到以下有益效果:

24、1、采用抽真空组件对容器内进行抽真空,以便于容器内的工件中的盲孔或深孔内的气体逸入容器内,从而使容器内的电镀液能够与工件中的盲孔或深孔的内侧壁充分接触,进而有助于提高工件与电镀液的接触面积,使得工件的电镀层更为充分和均匀;同时,将容器设置于振动组件上,通过振动组件驱动容器产生振动,以令容器带动载具及载具内的工件发生抖动,从而使得两个层叠在一起的工件分离,以便于容器内的电镀液沿两个工件之间的间隙渗入两个工件的贴片区域和工件的盲孔内,从而提高了工件与电镀液的接触面积,避免了工件与电镀液之间存在接触死角,有助于本电镀设备对工件进行充分电镀;

25、2、通过阳极结构、阴极结构和承载工件的载具分别设置于容器内,当振动组件带动容器进行振动完毕后,直接令阳极结构和阴极结构对容器导入电流,无需对容器内的工件进行转移,能够直接对工件进行电镀,减少了转移和倒腾工件的步骤,大大提高了电镀的效率,有助于降低电镀的生产成本;

26、3、通过阳极板环包围于载具的外侧的设置,从而令流经阳极板的电流能够均匀地通过电解液流向载具内的工件,使得每个工件上的电流大小、电荷流量均相同,有助于提高本电镀设备对工件进行电镀的均匀性和稳定性;

27、4、当电镀完毕后需要对容器内的工件进行更换时,通过载具对工件进行承载,仅需要将载具于容器内取出,再将另一个承载有带电镀的工件的载具放置于容器内,即可实现对工件进行快速上料和下料的目的,大大提高了电镀效率;另外通过载具承载工件,以将工件和阳极板隔离开来,以防止工件随振动组件的带动下发生抖动时,工件容易对阳极板造成刮蹭,有助于提高本电镀设备的安全性。

- 还没有人留言评论。精彩留言会获得点赞!