熔盐电沉积合金再氧化制氧化钇稳定氧化锆涂层的方法及涂层和器件与流程

本发明涉及涂层制备,尤其涉及一种熔盐电沉积合金再氧化制氧化钇稳定氧化锆涂层的方法及涂层和器件。

背景技术:

1、热障涂层(tbcs)是将耐高温、抗腐蚀、高隔热的陶瓷材料涂覆在基体合金表面,以提高基体合金抗高温氧化能力、降低合金表面工作温度的一种热防护技术。热障涂层(tbcs)作为提高航空发动机涡轮叶片工作温度的有效途径之一,其性能与制备工艺严重影响着航空发动机的迅速发展。

2、氧化钇稳定的氧化锆(ysz)由于具有良好的抗高温氧化性、抗冲刷性和隔热性等特点,已成为目前国内外航空发动机最先进的陶瓷顶层之一。

3、由于制备工艺直接影响到tbcs的微观组织结构、热力学性能与使用寿命,从而影响发动机的性能。因此,制备技术和工艺的持续改进也是发展tbcs技术的重要方面之一。

4、目前,应用最广泛的tbcs制备方法主要有等离子喷涂(ps)和电子束物理气相沉积(eb-pvd)。ps法的优点是沉积速率快、效率高,缺点是不易喷涂形状复杂的零件,涂层表面粗糙、与基体结合力差;eb-pvd法的优点是涂层与基体间结合力高,表面光洁度高,缺点是成本高、效率低、不宜在尺寸较大的零件表面成膜。

5、因此,探索新的涂层制备技术对先进航空发动机的迅速发展无疑具有重要意义。

技术实现思路

1、鉴于现有技术中存在的问题,本发明提供一种熔盐电沉积合金再氧化制氧化钇稳定氧化锆涂层的方法及涂层和器件,通过采用对锆盐和钇盐进行熔盐电沉积再进行氧化处理的方式,能够得到与基体结合度高且表面致密、均匀的涂层,而且能够适用于非平面表面或非规则表面,应用前景广阔。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种熔盐电沉积合金再氧化制氧化钇稳定氧化锆涂层的方法,所述方法包括如下步骤:

4、(1)对锆盐和钇盐进行熔盐电沉积制备zr-y合金;

5、(2)所述zr-y合金经氧化处理,得到氧化钇稳定氧化锆涂层。

6、本发明提供的方法的关键在于需要选择锆盐和钇盐进行熔盐电沉积,这是由于锆盐和钇盐在熔融盐电解质中的溶解度高,进行熔盐电沉积的速度快,能够较快的制得较厚的涂层。而且本发明熔盐电沉积直接得到的是zr元素和y元素复合的合金,并非氧化物,从而保证一开始合金和金属基体之间为冶金结合,显著提高了最终涂层与基体之间的结合强度;后续再通过氧化处理形成氧化钇稳定氧化锆涂层,此外,氧化过程中金属基体和涂层间的元素互扩散保证了最终得到的涂层与基体具有良好的结合力。

7、本发明相较于采用氧化物进行熔盐电沉积的方案而言,一方面前期锆盐和钇盐在电解质中的溶解度较高,因此能够显著提高熔盐电沉积的速率,从而能够制快速地备高厚度的涂层;另一方面所得涂层和金属基体之间呈冶金结合,从而使涂层和基体之间结合力较高。此外,如采用氧化物进行沉积,其槽压一般需要30v左右,而本技术的槽压小,仅为3~8v左右,金属的沉积较氧化物沉积过电势小,能耗低。

8、优选地,步骤(1)中所述锆盐为不含氧的盐,优选包括含锆和卤素元素的盐,进一步优选包括氟化锆钾、氟化锆、氯化锆或溴化锆中的任意一种或至少两种的组合,其中典型但非限制性的组合为氟化锆钾和氟化锆的组合,氟化锆钾和氯化锆的组合,氯化锆和氟化锆的组合,溴化锆和氟化锆的组合。

9、优选地,所述钇盐为不含氧的盐,优选包括含钇和卤素元素的盐,进一步优选包括氟化钇、氯化钇或溴化钇中的任意一种或至少两种的组合,其中典型但非限制性的组合为氟化钇和氯化钇的组合,溴化钇和氯化钇的组合,氟化钇和溴化钇的组合。

10、优选地,所述熔盐电沉积的电解质包括盐,优选包括碱金属盐。

11、优选地,所述碱金属盐为不含氧的盐,优选包括含卤素元素的碱金属盐,优选包括氯化钠、氯化钾、氯化锂、氟化钾、氟化钠或氟化锂中的任意一种或至少两种的组合,其中典型但非限制性的组合为氯化钠和氯化钾的组合,氟化钠和氯化钾的组合,氯化钠和氟化钠的组合,氯化钠和氟化锂的组合。

12、优选地,步骤(1)中所述锆盐中锆和钇盐中钇的原子比为4.5~9.5:1,例如可以是4.5:1、5.1:1、5.7:1、6.2:1、6.8:1、7.3:1、7.9:1、8.4:1、9:1或9.5:1等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

13、本发明中优选锆盐中锆和钇盐中钇的原子比为2.5~9.5:1,当锆含量偏高时存在所得涂层中钇含量较少,不能够起到稳定氧化锆相转变的作用,当钇含量偏高时同样不能稳定氧化锆相转变的问题。

14、优选地,步骤(1)中所述熔盐电沉积的总物料包括锆盐、钇盐和电解质,所述锆盐和钇盐的总质量占所述熔盐电沉积的总物料的1.0~70wt%,例如可以是1.0wt%、8.7wt%、16.4wt%、24wt%、31.7wt%、39.4wt%、47wt%、54.7wt%、62.4wt%或70wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为10~55wt%。

15、优选地,步骤(1)中所述熔盐电沉积的温度为500~1100℃,例如可以是500℃、567℃、634℃、700℃、767℃、834℃、900℃、967℃、1034℃或1100℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

16、本发明对所述熔盐电沉积的时间没有特殊限制,可根据所需要的涂层厚度进行选择,一般来说本发明的沉积速度较快,仅需15~360min即可得到厚度为30~300μm左右的涂层。

17、优选地,所述熔盐电沉积的电流密度为60~500ma/cm2,例如可以是60ma/cm2、70ma/cm2、80ma/cm2、90ma/cm2、100ma/cm2、110ma/cm2、120ma/cm2、130ma/cm2、140ma/cm2、150ma/cm2、200ma/cm2、250ma/cm2、300ma/cm2、350ma/cm2、400ma/cm2、450ma/cm2或500ma/cm2等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

18、本发明由于采用锆盐和钇盐进行熔盐电沉积,电流密度可达到500ma/cm2,沉积速率显著增高。

19、优选地,步骤(1)所述对锆盐和钇盐进行熔盐电沉积包括:同时对锆盐和钇盐进行熔盐电沉积或者交替对锆盐和钇盐进行熔盐电沉积。

20、优选地,所述熔盐电沉积的总物料内锆和钇的原子比随熔盐电沉积的进行逐渐降低。

21、本发明可以选择通过在熔盐电沉积过程中随着熔盐电沉积的进行,缓慢加入钇盐;或者通过选择阳极不含锆,使锆在电沉积的过程中含量逐渐减少;本发明通过补入钇盐或者减少锆的补加,使熔盐电沉积的体系中钇与锆的原子比逐渐升高,从而得到钇组分逐渐增多的涂层,这种钇组分逐渐变化的涂层,在热障涂层的应用中能够更好地与基体牢固结合,且更耐热胀冷缩过程,涂层的寿命更长。

22、优选地,所述熔盐电沉积的总物料内锆和钇的原子比从6.0~9.5:1逐渐降低至4.5~5.5:1。

23、本发明优选将原子比的调控控制在上述变化范围内,涂层作为热障涂层使用时的寿命更长。

24、优选地,所述交替对锆盐和钇盐进行熔盐电沉积包括先对锆盐进行熔盐电沉积,再对钇盐进行熔盐电沉积。

25、优选地,所述交替对锆盐和钇盐进行熔盐电沉积时,对钇盐进行熔盐电沉积的时长逐次增加。

26、本发明通过将沉积钇盐的时间逐渐增加,从而经后续氧化处理过程中的元素扩散后,形成氧化钇含量逐渐增加的氧化钇稳定氧化锆涂层,这种钇组分逐渐变化的涂层,在热障涂层的应用中能够更好地与基体牢固结合,且更耐热胀冷缩过程,涂层的寿命更长。

27、优选地,所述交替对锆盐和钇盐进行熔盐电沉积时,对钇盐进行熔盐电沉积的时长从3~6min逐次增加至10~15min。

28、本发明优选将逐渐增加的时长控制在上述范围内,具有更长的寿命。

29、优选地,步骤(1)中所述熔盐电沉积在保护气氛中进行。

30、本发明对所述保护气氛的具体气体没有特殊限制,可采用本领域技术人员熟知的任何可用作保护气氛的气体,例如所述保护气氛包括氮气、氦气、氩气、或氢气中的任意一种或至少两种的组合,其中典型但非限制性的组合为氮气和氦气的组合,氦气和氢气的组合,氮气和氦气的组合,氩气和氦气的组合。

31、值得说明的是,当器件的材质不会受氢气影响时,可直接采用氢气作为保护气氛;当器件为金属等易发生氢脆的材质时,可选用含5v%以内氢气的保护气氛,但器件的用途即使发生氢脆也可行时,仍然可以采用更高纯度的氢气作为保护气氛。

32、优选地,步骤(1)中所述zr-y合金先经清洗后再进行步骤(2)中的氧化处理。

33、优选地,步骤(2)中所述氧化处理的温度为800~1000℃,例如可以是800℃、820℃、840℃、867℃、889℃、910℃、930℃、950℃、970℃或1000℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

34、优选地,所述氧化处理的时间为1~5h,例如可以是1h、1.5h、1.9h、2.4h、2.8h、3.3h、3.7h、4.2h、4.6h或5h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

35、优选地,所述氧化处理的气氛含有空气和/或氧气。

36、优选地,所述氧化处理的氧含量≤20v%,例如可以是20v%、19v%、18v%、17v%、16v%、15v%、10v%、8v%、5v%或2v%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。将氧含量控制在上述范围内,更有利于得到表面更加均匀的涂层,当所需要的涂层表面粗糙度高时也可提高氧含量。

37、作为本发明优选的技术方案,提供一种熔盐电沉积合金再氧化制氧化钇稳定氧化锆涂层的方法,所述方法包括如下步骤:

38、(1)在保护气氛中对锆盐和钇盐进行熔盐电沉积制备zr-y合金;所述锆盐包括含锆和卤素元素的盐,所述钇盐包括含钇和卤素元素的盐,所述熔盐电沉积的电解质包括碱金属盐;所述锆盐中锆和钇盐中钇的原子比为4.5~9.5:1,所述熔盐电沉积的总物料包括锆盐、钇盐和电解质;所述锆盐和钇盐的总质量占所述熔盐电沉积的总物料的1.0~70wt%;

39、所述熔盐电沉积的温度为500~1100℃,所述熔盐电沉积的时间为15~360min,所述熔盐电沉积的电流密度为60~500ma/cm2;

40、(2)所述zr-y合金经含有空气和/或氧气的气氛中进行800~1000℃氧化处理1~5h,得到氧化钇稳定氧化锆涂层。

41、第二方面,本发明提供一种氧化钇稳定氧化锆涂层,所述氧化钇稳定氧化锆涂层采用第一方面所述的熔盐电沉积合金再氧化制氧化钇稳定氧化锆涂层的方法制得。

42、本发明第二方面提供的氧化钇稳定氧化锆涂层厚度厚且与基体结合度高,抗热震性能强。

43、优选地,所述氧化钇稳定氧化锆涂层的厚度为30~300μm,例如可以是30μm、50μm、65μm、85μm、100μm、115μm、135μm、150μm、165μm、185μm、200μm、230μm、250μm或300μm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

44、优选地,所述氧化钇稳定氧化锆涂层包括氧化钇和氧化锆的混合涂层、氧化钇和氧化锆的交替涂层或者氧化锆和氧化钇的交替涂层。

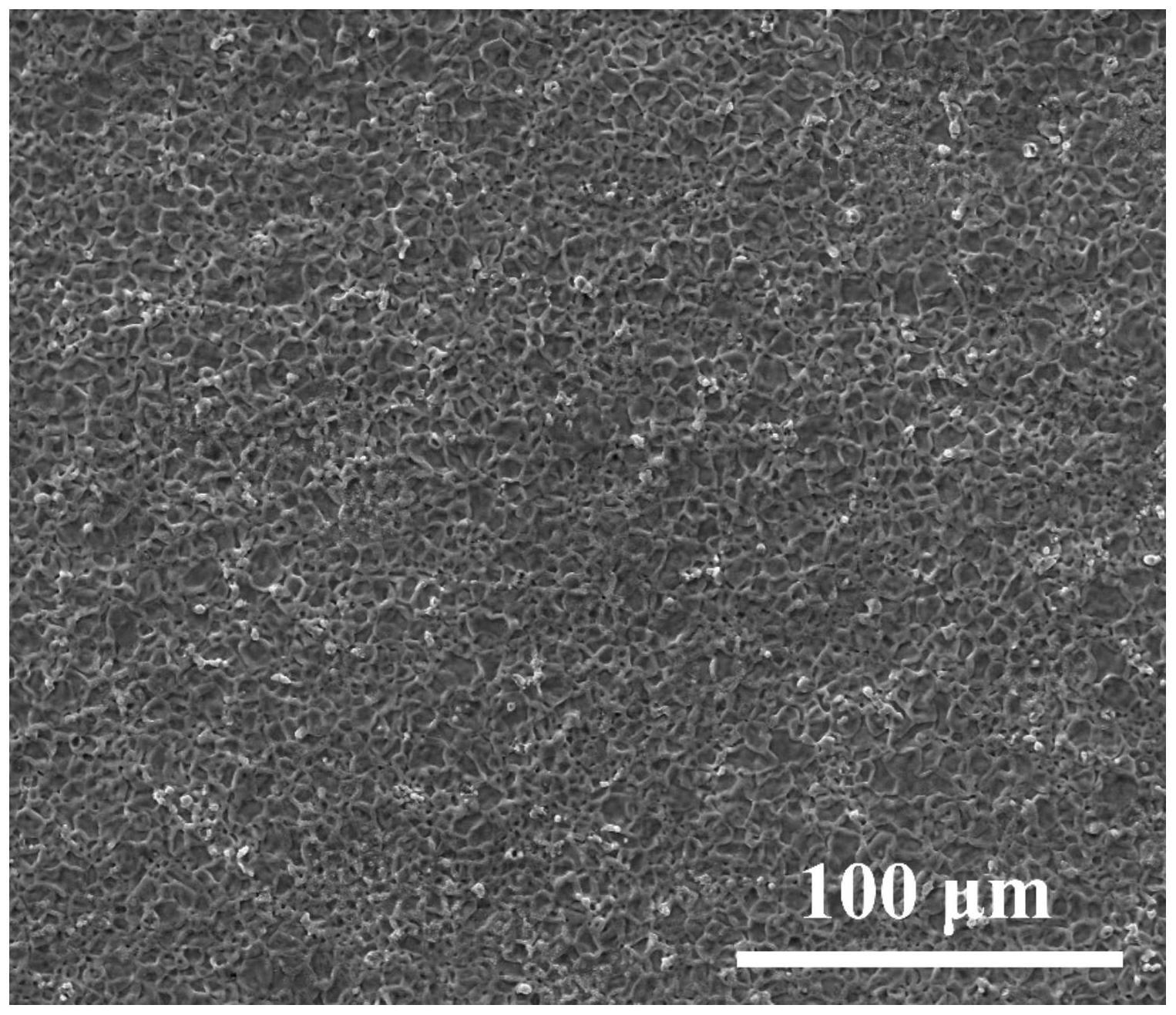

45、优选地,所述氧化钇稳定氧化锆涂层的孔隙率为0.01~20%,例如可以是0.01%、0.1%、0.2%、1%、2%、5%、10%、12%、15%或20%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

46、优选地,所述氧化钇稳定氧化锆涂层的孔径范围为0.001~10μm,例如可以是0.001μm、0.01μm、0.1μm、1μm、2μm、3μm、4μm、5μm、8μm或、10μm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

47、优选地,所述氧化钇稳定氧化锆涂层中氧化钇的含量范围为5~18%,例如可以是5%、5.5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%或18%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

48、优选地,所述氧化钇稳定氧化锆涂层中氧化钇的含量自基体向外逐渐增加。

49、值得说明的是,本发明对所述基体没有特殊限制,可以是本领域任何需用涂层保护的基体,例如可以是易腐蚀的金属、易磨损的材质等。

50、第三方面,本发明提供一种器件,所述器件的表面具有第二方面所述的氧化钇稳定氧化锆涂层。

51、本发明提供的器件由于含有第一方面所述的氧化钇稳定氧化锆涂层,该涂层可根据需求调整孔隙率,当孔隙率高于5%时,可用作热障涂层;当孔隙率低时,可用作刀具等工具的保护涂层,但由于采用第一方面所述的方法制得,其与基体的结合强度十分高,涂层不易脱落使用寿命长。

52、本发明对器件没有限制,可采用本领域技术人员熟知的任何需要涂覆涂层的器件,例如可以是航空发动机、燃气轮机、切削工具或固体氧化物燃料电池等。

53、优选地,所述器件的表面为非标准表面。本发明提供的熔盐电沉积合金再氧化制氧化钇稳定氧化锆涂层的方法可以针对复杂表面的角落、拐角等区域进行均匀涂覆,因此本发明第三方面提供的器件优选为非标准表面。本发明所述非标准表面是指表面并非平面或者光滑球面。

54、与现有技术相比,本发明至少具有以下有益效果:

55、(1)本发明提供的熔盐电沉积合金再氧化制氧化钇稳定氧化锆涂层的方法沉积速率快、成本低、且易于在形状复杂基体表面制备致密、均匀、与基体结合良好的涂层等优点;

56、(2)本发明提供的熔盐电沉积合金再氧化制氧化钇稳定氧化锆涂层的方法所制备的ysz涂层组分和结构可调,其可以应用于固体氧化物燃料电池中,也可作为耐磨、隔热涂层用于热障涂层等领域;

57、(3)本发明提供的氧化钇稳定氧化锆涂层经过1100℃32次以上热震后涂层与基体依然保持完好,表现出良好的抗热震性能。

- 还没有人留言评论。精彩留言会获得点赞!