一种硼钌共掺杂四氧化三钴催化材料及其制备方法和应用

本发明属于材料科学及电力工业,具体涉及一种硼钌共掺杂四氧化三钴催化材料及其制备方法及应用。

背景技术:

1、由于化石能源储量有限以及燃烧带来的环境污染,能源问题成为了人类社会亟待解决的重大难题。电催化水分解提供了一种可持续的策略,通过阴极析氢反应和阳极析氧反应提供清洁能源。地球上的海水取之不尽,用之不竭。通过海水电解可以有效解决淡水资源紧缺的问题。电解水析氢/析氧反应在催化剂和电解液的界面发生,因此对催化剂表面化学结构和电子结构的调控能够提升其本征催化活性。根据报道,研究人员采用活性位点调控、元素掺杂和保护层构建等策略来优化材料的表面结构和电子状态,以增加催化位点的内在活性,暴露更多的活性区域,并保护活性位点免受腐蚀/中毒。

2、同为贵金属的ru的价格远远低于pt,却具有类似于pt的氢吸附能,her性能较好,但是oer性能较差,尤其是在高电位下,ru易氧化溶解,有待进一步优化。钴基催化剂对含氧基团具有适当吸附强度。因此,钌钴基催化剂被认为是商用催化剂的潜在替代者。

3、杂原子元素掺杂是提升催化活性的另一个重要策略。硼掺杂可诱导金属的电子重分布,调节催化位点活性,降低析氢/析氧反应的热力学和动力学屏障,加速反应。还有研究表明,阴离子催化剂在海水电解过程中可以排斥氯离子,减缓对催化剂的腐蚀。

4、此外,目前大多数电解水/海水系统需要外部电源才得以驱动,不利于大规模移动式或海底设备应用。镁/海水电池系统以海水为电解质,一方面其本身能够提供动力,可以为电解水/海水系统提供电力;另一方面其本身还可以产氢。镁/海水电池电解系统开放式的结构有利于其在深海等特殊环境下的应用,具有广阔的应用前景。姜鲁华的团队研究开发出不同类型的催化剂并将其应用在镁/海水电池中,其精心设计的moni/nimoo4具有类似肖特基的结构,在镁/海水电池中最高发出21.08mw/cm2的功率密度,并且在阴极产生了12.11ml/cm2/h的析氢速率,镁-氢的转换效率高达83.97%。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种硼钌共掺杂四氧化三钴催化材料及其制备方法和应用,采用硼氢化钠还原策略和盐酸刻蚀合成法制得b-ru-co3o4催化剂,硼化还原策略成功实现硼掺杂,有利于提高催化位点的催化活性,在模拟海水电解催化过程中,硼酸根离子排斥氯离子,提高催化选择性;盐酸刻蚀法使合成的b-ru-co3o4催化剂具有纳米颗粒的结构,有利于暴露更多的催化位点。所述b-ru-co3o4催化剂在碱性全解水条件下在10ma cm-2的电位为1.49v,在模拟海水电解质中,具有较低的全解电位(1.537v@10macm-2),实现了优异的her和oer性能;在镁/海水电池中,具有较高的功率密度(15mw cm-2),且在2mw cm-2的功率密度下稳定放电24h无衰减。

2、因此,本发明的目的之一在于提供一种硼钌共掺杂四氧化三钴催化材料的制备方法,具体操作步骤如下:

3、(1)将一定量的钴盐、钌盐与硼氢化钠混合作为溶质,加入去离子水作为溶剂,在磁力作用下常温搅拌1-2h,直至完全溶解,得到反应溶液;

4、(2)将(1)中反应溶液转移到水热反应釜中,在120℃-150℃的烘箱中水热反应10-12h,然后自然降温至室温;

5、(3)将反应釜从烘箱中取出,将反应后完全冷却的反应溶液倒入离心管内离心,然后用乙醇和去离子水交替多次洗涤并离心,最后在冷冻干燥机中干燥10-15h直至冻干,得到b-ru-co3o4催化剂前驱体-1;

6、(4)将(3)中获得的b-ru-co3o4催化剂前驱体-1倒入瓷舟,置于管式炉内,在氩气气氛保护下,以5℃/min的速率升温至300℃-500℃并保持2h,随后自然降温至室温,得到b-ru-co3o4催化剂前驱体-2;

7、(5)将(4)中获得的b-ru-co3o4催化剂前驱体-2置于盐酸溶液中刻蚀12-24h,随后再次用乙醇、去离子水交替多次洗涤并离心,并在60℃真空烘箱中干燥过夜,得到硼钌共掺杂四氧化三钴催化材料,即b-ru-co3o4催化剂。

8、本发明中,步骤(1)为反应溶液的配置,溶质中钌盐为氯化钌(rucl3·h2o);钴盐为氯化钴(cocl2·6h2o);反应溶液中钴盐、钌盐与硼氢化钠的摩尔浓度比为(0.5-1):0.2:(10-20),摩尔浓度比会影响催化剂的催化性能,优选cocl2·6h2o的浓度为0.04-0.08mol/l,更优选为0.08mol/l,rucl3·h2o的浓度为0.016mol/l,nabh4的浓度为0.8-1.6mol/l,更优选为1.6mol/l;优选的在磁力作用下常温搅拌2h;

9、其中,步骤(2)中,水热反应釜使用聚四氟乙烯内衬,水热反应温度优选为130℃,水热反应时间优选为12h;

10、其中,步骤(3)中,离心转速为10000r/min,冷冻干燥的时间优选为15h;

11、其中,步骤(4)中,优选的煅烧温度为400℃;

12、其中,步骤(5)中,盐酸浓度为1mol/l,刻蚀时间优选为24h。

13、本发明中,使用乙醇和去离子水交替洗涤多次指4-6次。

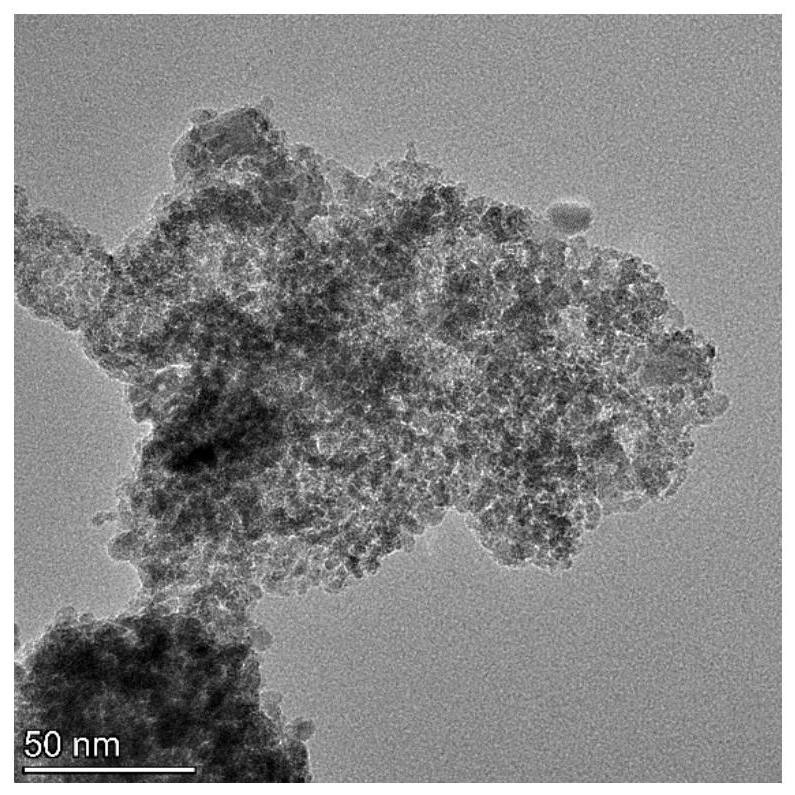

14、本发明的目的之二在于提供一种由上述方法制备得到的b-ru-co3o4催化剂,其形貌为具有超细粒径的纳米颗粒结构,所述纳米颗粒的平均粒径为5-10纳米;其中,金属ru作为活性位点,在催化反应过程中加快了反应速率;硼在催化反应过程中被氧化为硼酸盐,在海水环境下可有效排斥氯离子,有效提升了催化剂在海水环境下的耐腐蚀性能;纳米颗粒结构中硼、钌和钴均匀分布的共掺杂结构对提升催化剂的催化性能和抗腐蚀性能具有显著的贡献。

15、本发明的目的之三在于提供一种上述b-ru-co3o4催化剂在碱性全解水和/或模拟海水全解水以及作为镁/海水电池阴极催化剂中的应用。在碱性全解水条件下在10ma cm-2的电位为1.49v,模拟海水全解水条件下在10ma cm-2的电位为1.54v;作为阴极材料在模拟海水电解反应中的应用,能够显著降低析氢反应以及析氧反应的过电势,在海水电解中表现出极佳的催化活性和选择性;以3.5wt%的nacl水溶液为电解质,以b-ru-co3o4催化剂作为镁/海水电池的阴极催化剂,放电功率密度最高可达15mw/cm2,且具有超长时间的稳定性,在2mw cm-2的功率密度下稳定放电24h无衰减,具有良好的应用前景。

16、本发明中先后采用硼氢化钠还原策略和盐酸刻蚀合成法制得b-ru-co3o4催化剂,反应溶质中的硼氢化钠在水热反应过程中充当还原剂,调控钌/钴的电子结构,获得零价钌以及二价、三价共存的钴,对提升催化性能起关键作用;与此同时,在催化反应过程中,硼的掺杂在海水电解中氧化成硼酸根,有利于排斥氯离子,提升oer的选择性和耐腐蚀性。在制备过程中采用1mol/l盐酸溶液刻蚀,刻蚀时间对催化剂形貌有直接影响,刻蚀时间越长,颗粒尺寸越均匀。b-ru-co3o4具有超细纳米颗粒的结构,超细纳米颗粒结构具有较大的比表面积,有利于暴露更多的催化位点。将上述具有超细纳米颗粒结构的b-ru-co3o4置于膜电极测试体系中,在碱性条件和模拟海水条件下,可以在低电压下实现较高的电流密度,并且具有良好的稳定性。

17、本发明与现有技术相比,具有如下有益技术效果:

18、1.本发明成功实现硼掺杂,一方面通过调控电子结构提升催化性能,另一方面硼酸根离子在海水电解催化过程中提升了催化选择性以及抗腐蚀性。

19、2.本发明在合成过程中采用盐酸刻蚀法,超细纳米颗粒结构可暴露更多的催化位点,在模拟海水中具有优异的her以及oer性能,分别在10ma cm-2处具有较低的过电位(25mv、270mv)。对于海水电解反应节约能耗,提高效率,具有显著效果,适合大规模工业生产,具有良好的应用前景。

20、3.本发明合成的b-ru-co3o4催化剂在镁/海水电池中作为阴极,镁合金作为阳极,以3.5wt%的nacl水溶液作为电解质,具有较高的功率密度(15mw/cm2)以及放电稳定性(24h@2mw/cm2),超过了大多数报道的镁/海水电池阴极催化剂。

- 还没有人留言评论。精彩留言会获得点赞!