一种铝箔前处理方法、中高压阳极箔及其应用与流程

本发明涉及电解电容器,更具体地,涉及一种铝箔前处理方法、中高压阳极箔及其应用。

背景技术:

1、近年来,随着电子技术的飞速发展,电子设备、元器件等日益倾向于小型化、高功能化等趋势改进,其可靠性也在稳步提升,用户对铝电解电容器的需求同时更加强劲,因此用于铝电解电容器的电极箔仍需不断提高单位面积的静电容量。电解电容器用的电极箔在制造过程中通过电化学腐蚀或者化学腐蚀扩大其有效表面积,以达到增大容量的目的。常规的阳极箔腐蚀工艺包括前处理、一级发孔腐蚀、二级扩孔腐蚀、后处理等工序,其中前处理和一级发孔腐蚀工序是腐蚀工艺的核心,直接决定了孔密度、孔分布及孔深等影响腐蚀箔容量及力学性能的关键参数。虽然目前对中高压阳极箔的腐蚀研究已经取得了很大进步,但在隧道孔的均匀性改善方面还存在较大问题。电化学腐蚀过程中,传统的一级腐蚀工序之前所进行的前处理有磷酸处理,氢氧化钠处理,预涂氧化锌处理,其他强酸处理等,但是这些前处理都只是改善表面的发孔状态,无法更为直接地控制蚀孔的萌生位置和时间,孔洞生长存在能量差异,导致孔洞引发有先后,存在明显的长短孔和大小孔,且小孔内传质受阻,易生成横向枝孔。孔长和孔径均一性差,导致腐蚀箔机械性能变差,不利于电极箔容量的提高。现有技术还有通过调节光箔中所包含杂质的分布来控制蚀孔萌生位置,但该方法有很大的局限性,因为杂质分布的可控性低,因此稳定控制蚀孔的萌生位置较为困难。此外,额外添加的杂质对腐蚀完成后作为介电层形成的阳极氧化铝膜层的介电性能可能会产生不利影响。现有技术也有通过紫外固化压印技术达到精准布孔的工艺,但这种工艺成本高、过程繁琐且需要使用特定的光敏材料,限制因素较多,工艺实现较为繁杂。

2、现有技术公开了一种铝电解电容器用中高压阳极铝箔机械预锂化的方法,将表面不富集电极电位比铝高的mn、fe、co、ni、cu、zn、cd、ga、ge、in、sn、pb元素,纯度为99.99%,经充分退火后其{100}立方织构占有率超过95%的高纯中高压铝箔在含氢氧化钠和微量酒石酸钾钠的溶液中进行预处理,除去表面的自然氧化膜;然后采用机械预锂化,在铝箔表面辊压出带有锂晶核凹坑的铝箔。经过上述机械预处理的的阳极铝箔比电容只能达到0.796μf/cm2,折弯次数只能达到23次。

技术实现思路

1、本发明要解决的技术问题是克服现有铝电解电容器用中高压阳极铝箔电化学腐蚀过程中存在明显的长短孔和大小孔,孔长和孔径均一性差,导致腐蚀箔机械性能变差,不利于电极箔容量的提高的缺陷和不足,提供一种铝箔前处理方法,通过对铝箔进行纳米压印前处理,快捷且高精度地控制蚀孔萌生点,大幅改善后续工艺所得腐蚀箔的隧道孔孔长和孔径的均一性,在低成本高效率的前提下达到有效提升电极箔容量和折弯性能的目的。

2、本发明的另一目的是提供一种中高压阳极箔。

3、本发明的再一目的是提供一种中高压阳极箔在制备铝电解电容器中的应用。

4、本发明的另一目的在于提供一种铝电解电容器。

5、本发明上述目的通过以下技术方案实现:

6、一种铝箔前处理方法,其特征在于,在铝箔上放置具有凸起的基板,纳米压印形成规则排列的凹陷点,凹陷点的直径为0.5~1.5μm,凹陷点的间距为0.2~1.0μm。

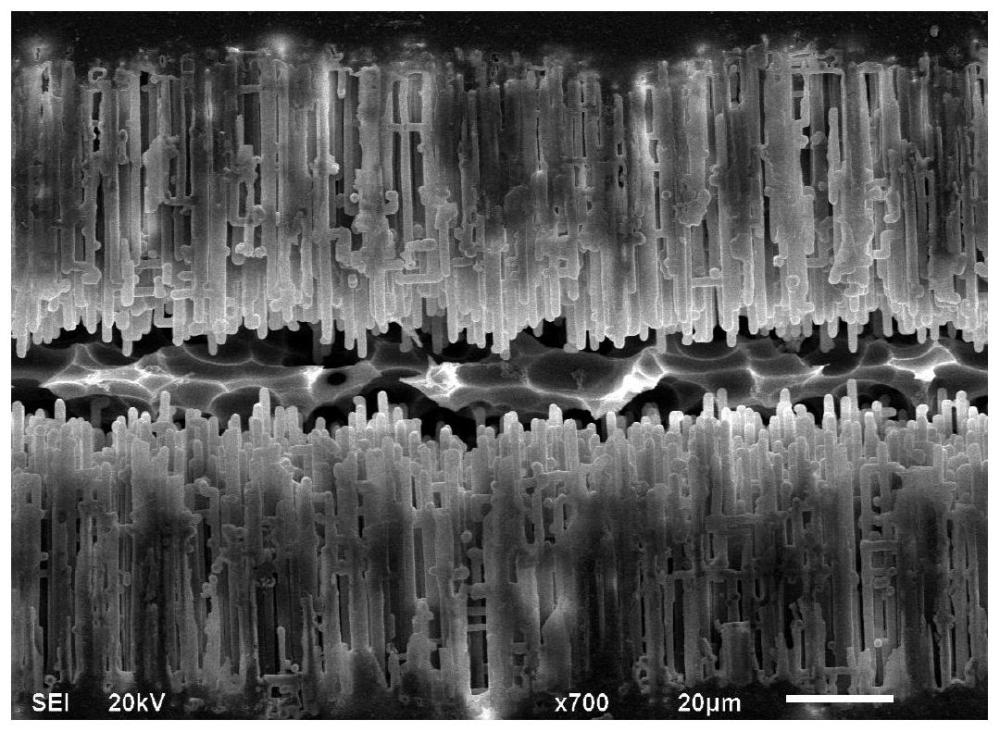

7、其中,需要说明的是:

8、本发明通过纳米压印技术在铝箔表面形成规整的凹陷点阵列,有效地控制了腐蚀蚀孔的萌生点。

9、其中,凹陷点的形状可根据需求更改,压印所用基板上的规则凸起形状可为圆柱、四棱柱、六棱柱等,形成同样形状的孔洞,在孔壁结构稳定的同时连接紧密,能够充分扩大有效面积。通过传统的高分辨率光刻技术完成有规则凸起的基板的制作,基板材料不受特别限制,例如金、铜、镍合金等硬度和耐磨性较好的材料。

10、在铝箔后续的化成处理中,化成电压影响氧化膜厚度,凹陷点的直径尺寸过小,则无法与相应的氧化膜厚度协同作用,化成时会造成孔洞堵塞,无法引出容量,最终导致电极箔容量较低,同时浪费化成能。但同时,如果凹陷点的直径尺寸过大则孔与孔之间的铝壁相对会薄,容易出现并孔现象,且化成时孔之间的铝壁被消耗掉,也无法贡献相应的容量,单位面积孔数量就少,相应的比表面积小,电极箔容量也会较低。且凹陷点所形成的孔之间的间隔大小也会影响单位面积孔数量,造成并空等现象,从而影响整体比容,过大或过小都会造电极箔容量较低。

11、通过无需涂层的简易干法压印技术对前处理后的铝箔进行纳米压印,在箔表面形成规整的凹陷点阵列。对压印过的箔进行后续的一级发孔腐蚀、二级扩孔腐蚀、后处理等常规工艺,工艺所得蚀孔孔洞连接紧密,孔壁的结构稳定,箔表面有效面积增大,能够显著提升腐蚀箔静电比容。

12、且本发明的铝箔前处理方法形成的孔洞长度均一,铝芯层整齐,折弯性能好,相对于常规的腐蚀工艺形成的孔长短不一,造成夹心层形貌参差不齐,折弯性能差,本发明的铝箔前处理方法可以显著提升铝箔机械性能,尤其是折弯性能。

13、本发明所采用的铝箔优选高纯铝箔,铝含量≥99.99%,立方织构度>95%。

14、在具体实施方式中,优选地,纳米压印后形成的凹陷点的直径为0.8~1.4μm,凹陷点的间距为0.4~1.0μm。

15、进一步优选,所述纳米压印后形成的凹陷点的直径在不同工艺中可以为0.5~0.7μm、0.8~1.0μm、1.0~1.4μm,间隔根据基板形状不同设置0.4~0.8μm。

16、在具体实施方式中,为了形成上述凹陷点,优选所述纳米压印压力为0.1~3.0吨/cm2。

17、进一步优选地,所述纳米压印压力为1.0~2.0吨/cm2。

18、为了达到更好的效果,在具体实施方式中,优选地,所述铝箔在纳米压印前进行磷酸前处理,具体操作如下:

19、将铝箔置于温度为30~80℃,浓度为1.0wt%~30.0wt%的磷酸溶液中反应1~5min,清洗烘干。

20、在纳米压印前,用一定温度和一定浓度下的磷酸溶液对光箔进行化学溶解抛光处理,去除不均匀的氧化膜层和杂质,平整箔面,利于后期的纳米压印和腐蚀工序。

21、优选地,所述磷酸前处理的温度为50~70℃。

22、优选地,所述磷酸前处理的磷酸溶液质量浓度为1.0~10.0wt%。

23、优选地,所述磷酸前处理时间为1~4min。

24、在上述前处理条件优化下可以更好清除光箔自身生产工艺中表面带来的压延油和不均匀的氧化膜,更有利于后续化成工艺,提升铝箔比容。

25、本发明还具体保护一种应用上述前处理方法制备得到的中高压阳极箔,由如下方法制备得到:

26、s1.采用铝箔前处理方法进行前处理;

27、s2.一级发孔腐蚀;

28、s3.二级扩孔腐蚀;

29、s4.后处理;

30、s5.化成处理。

31、其中,需要说明的是:

32、对光箔进行一定的前处理和纳米压印后再进行一级发孔腐蚀、二级扩孔腐蚀、后处理等工序,继而得到蚀孔形貌高度均一的腐蚀箔。

33、本发明的中高压阳极箔的制备方法中s1步骤采用上述保护的前处理方法进行前处理,后续s2-s5的操作均可参考本领域铝电解电容器中高压腐蚀箔的常规化成方法进行制备。

34、具体可以参考如下:

35、一级发孔腐蚀:采用混酸(hcl+h2so4)作为槽液,调节cl-和so42-摩尔比为1:3,加入一定浓度的al2(so4)3,在溶液温度为55~80℃,电流密度为0.1~2.0a/cm2的条件下完成发孔,将一级发孔腐蚀箔以去离子水清洗干净。

36、二级扩孔腐蚀:将一级发孔腐蚀箔在4~9wt%硝酸溶液中腐蚀5~10min,电流密度为0.05~0.2a/cm2,温度为65~80℃。

37、后处理:将上述二级扩孔所得腐蚀箔浸入3~7wt%hno3溶液中,在50~80℃条件下腐蚀1~3min,然后用等离子水清洗,于50~80℃下烘干,得隧道孔高度均一的腐蚀箔。

38、将上述所得腐蚀箔在温度为85~90℃的10%硼酸水溶液中进行520v的化成处理。

39、本发明还具体保护一种中高压阳极箔在制备铝电解电容器中的应用。

40、本发明中,在常规腐蚀工艺之前首先使用磷酸前处理和纳米干法压印的方法,平整抛光铝箔表面的同时提前进行了均一的预布孔,降低孔洞生长能量差异,在加电时孔就能在预布孔点上同时生长,生长成均匀的隧道孔。精确地控制了蚀孔萌生位置,进而大幅改善后续工艺所得腐蚀箔的隧道孔孔长和孔径的均一性,提高了铝电解电容器电极箔容量和机械强度,可广泛应用于铝电解电容器的制备。

41、本发明中的纳米压印法中所使用的基板一经制成便可重复使用,因此与传统方法相比,可以快速且低成本地精确控制蚀孔的起始位置和形貌。此外,由于纳米干法压印不需要在铝箔表面额外增加压印胶等涂层,因此不用专门去除涂层,避免了其他杂质的引入。

42、本发明还具体保护一种铝电解电容器,所述铝电解电容器的阳极箔为所述中高压阳极箔。

43、与现有技术相比,本发明的有益效果是:

44、本发明的铝箔前处理方法使用磷酸前处理和纳米干法压印在平整抛光的铝箔表面提前进行了均一的预布孔,降低孔洞生长能量差异,在加电腐蚀时孔就能在预布孔点上同时生长,生长成均匀的隧道孔,精确地控制了蚀孔萌生位置,进而大幅改善后续工艺所得腐蚀箔的隧道孔孔长和孔径的均一性,提高了铝电解电容器电极箔容量和折弯性能。

- 还没有人留言评论。精彩留言会获得点赞!