碱性水电解槽的制作方法

本技术涉及电解设备,尤其是涉及一种碱性水电解槽。

背景技术:

1、氢气是一种应用广泛的气体,广泛应用于电子、冶金、食品等行业,因此市场对氢气的需求量非常大。在氢气的制取方面,现有成熟的制氢技术会产生大量的二氧化碳对环境造成影响,此外对于一些不成熟的制氢技术例如光电化学制氢、生物制氢等仍然需要做大量的研发工作,因此电解水制氢作为一种成熟的且不会产生污染气体的制氢技术到越来越受到行业的关注。

2、目前的碱性水电解槽电解水制氢时,大多还是使用传统电解槽来进行电解,这种传统电解槽在电解过程中采用液泵将电解液从下方输送进入电解槽,电极和隔膜都浸泡在电解液里面,电解时由电极的活性位处产生的氧气和氢气所形成的气泡会首先吸附在阳极和阴极的活性表面上,当气泡生长到一定体积时,气泡才会脱离阳极和阴极的活性点,并随循环的电解液从上方排出槽体,因此,在气泡脱离电极活性位之前,气泡会覆盖在活性位处并阻止活性位与电解液的接触,从而造成电解槽欧姆电阻以及极化过电位的增加,最终体导致电解槽槽压和能耗的上升。

3、为了抑制气泡的大小并加快气泡脱离电极活性点的速度,传统电解槽在实际在生产过程中会对通过加压的方式来使气泡脱离电极活性点时的体积变小,但是较高的压力使得阴极侧和阳极侧的压差控制难度加大,控制不好会发生氢气和氧气在阴极和阳极之间串通的风险,为了避免该问题,传统电解槽通常采用较厚的隔膜,但是隔膜变厚就会进一步导致电解槽的欧姆电阻增大,从而也会增加整个电解槽的工作电压和能耗。

技术实现思路

1、基于此,本实用新型提供一种碱性水电解槽,用以解决现有电解槽电解水制氢时电极活性点被气泡覆盖导致电解槽工作电压高、耗能大的问题。

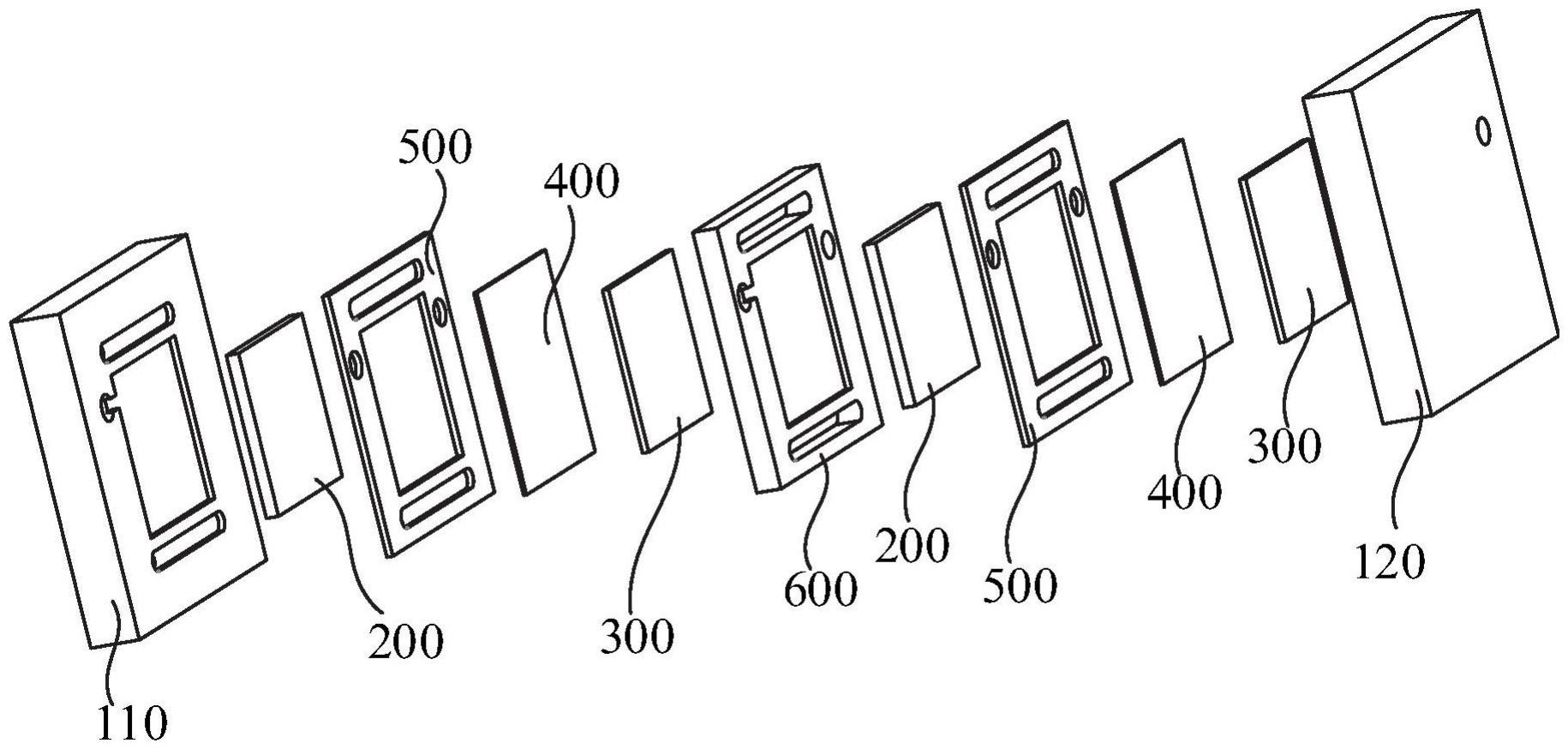

2、本实用新型所提供的碱性水电解槽,包括:

3、槽体,所述槽体内部形成有电解液流道和电解室,所述电解液流道和所述电解室相互独立;

4、阴极,安装在所述电解室中;

5、阳极,安装在所述电解室中;

6、以及隔膜,所述隔膜夹设在所述阳极和所述阴极之间且所述阳极、所述阴极以及所述隔膜相互贴合,至少部分所述隔膜延伸至所述电解液流道中以吸收处于所述电解液流道中的电解液,当所述隔膜吸收所述电解液时,所述阳极和所述隔膜之间发生电解生成氧气、所述阴极与所述隔膜之间发生电解生成氢气,所述槽体由内至外还形成有气道,用以将所述氢气和所述氧气从所述电解室引出所述槽体。

7、作为上述碱性水电解槽的进一步可选方案,所述碱性水电解槽还包括对所述槽体进行密封的密封垫,所述密封垫夹设在所述槽体内且紧贴所述隔膜,所述阳极、所述阴极、所述密封垫以及所述隔膜形成一个所述电解室。

8、作为上述碱性水电解槽的进一步可选方案,所述槽体包括第一槽体和第二槽体,所述第一槽体和所述第二槽体上均设有第一安装槽,所述密封垫上相对所述第一安装槽设有第二安装槽,所述阴极通过所述第一安装槽安装在所述第二槽体上,所述阳极通过所述第一安装槽和所述第二安装槽安装在所述第一槽体上。

9、作为上述碱性水电解槽的进一步可选方案,所述槽体包括第一槽体和第二槽体,所述第一槽体和所述第二槽体上均设有第一安装槽,所述密封件上相对所述第一安装槽设有第二安装槽,所述阴极通过所述第一安装槽和所述第二安装槽安装在所述第一槽体上,所述阳极通过所述第一安装槽安装在所述第二槽体上。

10、作为上述碱性水电解槽的进一步可选方案,所述第一槽体上开有第一上液槽,所述第二槽体上开有第二上液槽,所述第一上液槽和所述第二上液槽均位于所述第一安装槽的上方位置,所述密封垫相对所述第一上液槽和所述第二上液槽设有第三上液槽,所述第一上液槽、所述第二上液槽以及第三上液槽连通形成所述电解液通入的第一流道。

11、作为上述碱性水电解槽的进一步可选方案,所述第一槽体上开有第一下液槽,所述第二槽体上开有第二下液槽,所述第一下液槽和所述第二下液槽均位于所述第一安装槽的下方位置,所述密封垫相对所述第一下液槽和所述第二下液槽设有第三下液槽,所述第一下液槽、所述第二下液槽以及所述第三下液槽连通形成所述电解液回收的第二流道,所述第一流道和所述第二流道共同形成所述电解液流道。

12、作为上述碱性水电解槽的进一步可选方案,所述第一上液槽开有第一接口,且所述第一下液槽上设有第二接口。

13、作为上述碱性水电解槽的进一步可选方案,所述第一槽体和所述第二槽体上均设有气口且所述气口连通所述第一安装槽,所述第一槽体上的所述气口位于所述第一安装槽的左侧位置,所述第二槽体上的所述气口位于所述第一安装槽的右侧位置,所述第二安装槽的左侧和右侧相对所述第一槽体上的所述气口、所述第二安装槽上的所述气口均设有通气孔,所述第一槽体上的所述气口与所述第二安装槽左侧的所述通气孔连通形成第一气道,所述第二槽体上的所述气口与所述第二安装槽右侧的所述通气孔连通形成第二气道,所述第一气道和所述第二气道共同形成所述气道。

14、作为上述碱性水电解槽的进一步可选方案,所述碱性水电解槽还包括用以分隔多个所述电解室的双极板,所述双极板的正面和反面均设有用以安装所述阳极和所述阴极的所述第一安装槽且所述双极板上还设有形成所述第一流道的第四上液槽和形成所述第二流道的第四下液槽。

15、作为上述碱性水电解槽的进一步可选方案,所述双极板上还设有形成所述第一气道和所述第二气道且与所述第一安装槽相连通的所述气口。

16、采用本实用新型实施例,具有如下有益效果:

17、本实用新型所提供的碱性水电解槽,包括槽体、阴极、阳极以及隔膜,槽体内形成有气道以及相互独立的电解液流道和电解室,阴极和阳极均安装在电解室中,隔膜夹设在阳极和阴极之间且与阳极、阴极相互贴合,此外隔膜还能延伸至电解液流道中吸收电解液,因此当电解液流道内通入电解液时,隔膜就能够吸收电解液从而分别提供给与之相互贴合的阳极和阴极进行电解反应产生氧气和氢气,加上阳极和阴极分别安装在槽体上、隔膜夹设在阳极和阴极之间并与阳极、阴极相贴合,这使得本技术的阳极和阴极并非是完全浸泡在电解液中,吸收了电解液的隔膜中的部分电解液会浸润与隔膜紧密贴合的阳极和阴极,因此阳极和阴极的活性点上覆盖的电解液仅为一层薄液膜,在这层薄液膜之外即为气相的空间,因此电解时在阴极和阳极的活性点处由生成的氢气和氧气所产生的气泡生长的极限尺寸就是薄液膜的厚度,当气泡的生长的直径超过电极活性点处薄液膜的厚度时,气泡即破裂,气体即扩散到气相空间并通过气道排出电解槽被收集,相比于传统电解槽的隔膜完全浸泡在电解液中的情形,本技术的电解槽在电解时所产生的气泡的生长极限尺寸要远小于传统电解槽将隔膜完全浸泡在电解液进行电解时所产生的气泡在脱离阳极和阴极的活性位时的最大尺寸,因此本技术不会有大的气泡吸附覆盖在电极活性点而增加电解槽欧姆电阻和极化过电位,因而也就不会增大电解槽工作电压和能耗,而且也因为这个优点,本技术的碱性水电解槽也不需要通过加压以及同时增大隔膜厚度的方式来控制气泡的大小,因此可以低压甚至常压运行,因此就可以采用非常薄的隔膜来吸收电解液,这也同时极大降低了电解槽的欧姆电阻,因此就降低了电解槽的工作电压和能耗。

- 还没有人留言评论。精彩留言会获得点赞!