一种用废液晶显示材料制备铟基电催化剂的方法、铟基电催化剂及其应用

本发明属于电催化和固体废弃物处置领域,具体涉及一种用废液晶显示材料制备铟基电催化剂的方法、铟基电催化剂及其应用。

背景技术:

1、过去几十年中,液晶显示面板(lcdps)因其质量轻、分辨率高、体积小和功耗低等优点被广泛应用于电子产品中,如pc显示器、笔记本电脑、平板电脑、手机、电视等,然而受制于使用寿命较短(3-8年)以及技术更新快等原因,出现了大量电子废弃物需要被管理。早在2012年欧盟委员会就将lcdps归类为废弃电子和电气设备(weee),该类废物结构复杂,含有多种化合物,包括有毒物质,如芳环、氰基、氟、氯和溴等有毒基团。然而,lcdps中包含有巨大回收潜力的组件,例如塑料、玻璃、钢、稀贵金属和电路板等,特别是铟锡氧化物(ito)(一种光电材料,具有对可见光透明,导电和热反射的特性)的存在,使得lcdps的回收引起了众多研究者的兴趣。除此之外,随着光电产业的快速发展,有限的铟原生资源已无法满足急剧增长的铟需求。

2、因此,从二次资源尤其是废弃的lcdps中高效、经济地回收铟对于可持续发展和生态环境保护具有重要意义。

3、相比与火法冶金技术,湿法冶金技术具有灵活性高、能耗少、生产成本低等优点,可被高效应用于从废lcdps中提取和回收铟。湿法冶金回收方法通常由以下几个基本程序组成,即通过使用酸性或碱性试剂浸出以完全溶解铟,然后通过溶剂萃取、吸附或离子交换进行金属分离,后续通过沉淀、胶结或电解等方法进行进一步纯化后被再利用。然而,从废弃物回收处理到再利用的整个过程耗时较长,操作流程较为繁琐,并且涉及使用较多有毒或腐蚀性的化学试剂,导致废水处理的过程出现环境污染等问题。此外,仅通过萃取分离的方式往往不可避免的留存一定的杂质成分,难以达到再利用的品质,而进一步的纯化虽能提升金属的纯度,但往往需投入更多的时间和精力。因此,若能够将铟的分离到再利用的过程整合,那么整个流程将会被缩短,不仅提升了回收利用的效率,使生产成本降低,而且可减少对有机试剂的使用,对环境的危害也将减少。

4、co2电化学还原技术是一种可利用绿色电力将co2转化为有价值的化学品和燃料的技术,有希望成为因工业二氧化碳排放过量造成的环境污染问题的一种有效解决方案。然而,目前产品选择性低或电化学合成过程中稳定性差等问题严重阻碍了其发展。因此,迫切需要开发一种高性能、低成本电催化剂,以满足工业所需的电流密度和法拉第效率进行稳定的生产。铟基催化剂因其具有亲氧性,且具有将co2转化ocho*中间体的特性而备受关注。

5、综上所述,面对金属铟在全球的储量极为匮乏的现状,如何将废lcdps提取铟的技术与co2电催化技术相耦合,从而建立一条新的利用二次资源的途径,是亟需研究的重点方向。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种用废液晶显示材料制备铟基电催化剂的方法、铟基电催化剂及其应用。本发明提出以有机胺作为湿法冶金回收过程中的萃取剂和电催化剂合成过程中的保护剂,使得废液晶显示材料的铟提取技术与铟基电催化剂在co2电催化还原反应中的应用相耦合,达到了缩短铟提取流程、降低提取成本以及减少环境污染的目的,为废弃物资源的再利用提供了一条新的思路。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种用废液晶显示材料制备铟基电催化剂的方法,所述方法包括以下步骤:

4、(1)对废液晶显示材料依次进行预处理和酸浸处理,得到含铟酸浸液;

5、(2)将所述含铟酸浸液和有机胺液混合,得到含配位化合物的溶液,然后将所述含配位化合物的溶液和非极性有机溶剂混合,进行分离处理,得到络合液;

6、(3)将所述络合液和碳载体混合,进行水热反应,得到所述铟基电催化剂。

7、本发明提出以有机胺作为湿法冶金回收过程中的萃取剂和电催化剂合成过程中的保护剂,使得废液晶显示材料的铟提取技术与铟基电催化剂在co2电催化还原反应中的应用相耦合,达到了缩短铟提取流程、降低提取成本以及减少环境污染的目的,为废弃物资源的再利用提供了一条新的思路。

8、本发明中,酸浸处理的目的是使得金属铟在酸溶液中浸出。

9、作为本发明一种优选的技术方案,步骤(1)所述预处理的具体步骤包括:

10、(a)将废液晶显示材料进行破碎拆解,得到含ito膜的玻璃基板;

11、(b)对所述含ito膜的玻璃基板依次进行水浴加热和丙酮浸泡处理,以去除偏振膜和液晶。

12、本发明中,由于废液晶显示材料中含有塑料、金属框架和线路板等,因此通多破碎拆解的方式可以实现有效去除,从而得到含ito膜(氧化铟锡膜)的玻璃基板。

13、优选地,水浴加热的温度为60-100℃,例如可以是60℃、70℃、80℃、90℃或100℃等,时间为0.5-1.5h,例如可以是0.5h、1h或1.5h等。

14、优选地,所述丙酮浸泡处理的具体步骤包括:

15、将水浴加热后的玻璃基板切割成碎片,然后至于含丙酮溶液的容器中浸泡1-5h(例如可以是1h、2h、3h、4h或5h等)。

16、优选地,所述碎片的面积大于等于0.5×0.5cm2,例如可以是0.5×0.5cm2、1×1cm2、1.5×1.5cm2或2×2cm2等。

17、作为本发明一种优选的技术方案,步骤(1)所述酸浸处理的过程中伴有超声,所述超声的功率为200-400w,例如可以是200w、250w、300w、350w或400w等。

18、优选地,步骤(1)所述酸浸处理的过程中使用的酸溶液包括盐酸水溶液、硫酸水溶液或硝酸水溶液中的任意一种或至少两种的组合。

19、优选地,步骤(1)所述酸浸处理的过程中使用的酸溶液浓度为0.1-5mol/l,例如可以是0.1mol/l、0.5mol/l、1mol/l、2mol/l、3mol/l、4mol/l或5mol/l等。

20、优选地,步骤(1)所述酸浸处理的时间为30-120min,例如可以是30min、50min、70min、90min或110min等。

21、作为本发明一种优选的技术方案,步骤(2)所述有机胺液包括十二胺溶液、十六胺溶液或十八胺溶液中的任意一种或至少两种的组合,优选为十二胺溶液。

22、本发明中,十二胺溶液可以更好的作为湿法冶金回收过程中的萃取剂和铟基电催化剂合成过程中的保护剂。

23、优选地,步骤(2)所述有机胺液中的有机胺和所述含ito膜的玻璃基板的液固比为2-100μl/g,例如可以是2μl/g、5μl/g、15μl/g、25μl/g、50μl/g、75μl/g或100μl/g等。

24、本发明中,液固比指的是有机胺的体积和含ito膜的玻璃基板的质量的比值。若有机胺和含ito膜的玻璃基板的液固比过小,即有机胺的用量过少,则无法将酸浸液中金属铟完全萃取出;若有机胺和含ito膜的玻璃基板的液固比过大,即有机胺的用量过多,则不仅导致杂质金属如al、fe等过多的萃取,而且造成试剂的浪费。

25、优选地,步骤(2)所述酸浸液和有机胺液混合的过程中,控制混合溶液的ph值为6-9,例如可以是6、6.5、7、7.5、8、8.5或9等。

26、本发明中,控制混合溶液的ph值为6-9,可以实现酸浸液中的金属铟离子与有机胺构成配位化合物。

27、优选地,所述ph值的调节剂包括无机碱。

28、优选地,所述无机碱包括氢氧化钠、氢氧化钾、氨水、氢氧化钙、氧化钙、氧化钾或氧化钠中的任意一种或至少两种的组合。

29、作为本发明一种优选的技术方案,步骤(2)所述非极性有机溶剂包括正己烷、氯仿、甲苯、对二甲苯、二氯甲烷、四氯化碳、环己烷、异辛烷、油胺或油酸中的任意一种或至少两种的组合。

30、本发明中,采用上述种类的非极性有机溶剂可以将配位化合物从溶液中分离出来。

31、优选地,步骤(2)所述含配位化合物的溶液中溶剂和所述非极性有机溶剂的体积比为(0.2-5):1,例如可以是0.2:1、0.5:1、1:1、2:1、3:1、4:1或5:1等。

32、本发明中,若含配位化合物的溶液中溶剂和所述非极性有机溶剂的体积比过小,即非极性有机溶剂的用量过多,则会造成试剂的浪费;若含配位化合物的溶液中溶剂和所述非极性有机溶剂的体积比过大,即非极性有机溶剂的用量过少,则影响酸浸液中形成的金属配位化合物的相转移效率。

33、作为本发明一种优选的技术方案,步骤(3)所述碳载体包括活性炭或碳纸。

34、优选地,步骤(3)所述碳载体为活性炭时,所述活性炭和所述含铟酸浸液中铟金属的质量比为(1-4):1,例如可以是1:1、2:1、3:1或4:1等。

35、本发明中,若活性炭的加入量过多,则每克催化剂的金属负载量较少,导致催化剂的活性较低;若活性炭的用量过少,则无法有效的将金属完全负载。

36、作为本发明一种优选的技术方案,步骤(3)所述混合的过程中伴有搅拌。

37、优选地,步骤(3)所述水热反应进行之前,先对络合液和碳载体混合得到的混合料进行静置、沉淀和分离。

38、优选地,步骤(3)所述水热反应的温度为90-220℃,例如可以是90℃、100℃、120℃、140℃、160℃、180℃、200℃或220℃等,时间为1-24h,例如可以是1h、6h、12h、18h或24h等。

39、本发明中,若水热反应的温度过低或高都将影响催化剂的形貌和尺寸的大小,从而造成催化性能变差。

40、作为本发明一种优选的技术方案,所述方法包括以下步骤:

41、(ⅰ)以废液晶显示器为原料,通过手动破碎拆解得到含ito膜的玻璃基板,然后将所述含ito膜的玻璃基板进行水浴加热,温度为60-100℃,时间为0.5-1.5h,得到去除偏振膜的玻璃基板,随后将所述去除偏振膜的玻璃基板切割为碎片,并放置于含丙酮的溶液中浸泡1-5h,得到去除液晶的玻璃基板;

42、(ⅱ)将所述去除液晶的玻璃基板和浓度为0.1-5mol/l的酸溶液搅拌混合30-120min,同时以200-400w的超声功率进行超声处理,得到含铟酸浸液;

43、(ⅲ)将所述含铟酸浸液和乙醇介导的十二胺溶液搅拌混合,并控制混合溶液的ph值为6-9,得到含配位化合物的水溶液;

44、其中,十二胺溶液中的十二胺和含ito膜的玻璃基板的液固比为2-100μl/g;

45、(ⅳ)将非极性有机溶剂加入到所述含配位化合物的水溶液中,进行分离处理,得到络合液;

46、其中,含配位化合物的水溶液中水和非极性有机溶剂的体积比为(0.2-5):1;

47、(ⅴ)将所述络合液和活性炭搅拌混合,并进行静置、沉淀和分离,得到负载铟的活性炭,将所述负载铟的活性炭置于含水和乙醇的反应釜中于90-220℃进行1-24h的水热反应,反应结束后自然冷却至室温,取出后进行离心、洗涤和干燥,得到所述铟基电催化剂;

48、其中,活性炭与含铟酸浸液中铟金属的质量比为(1-4):1,乙醇和水的体积比为(0.5-2):1(例如可以是0.5:1、1:1、1.5:1或2:1等)。

49、需要说明的是,本发明对室温不作具体限定,示例性的,例如可以是25±5℃,如20℃、25℃或30℃等。

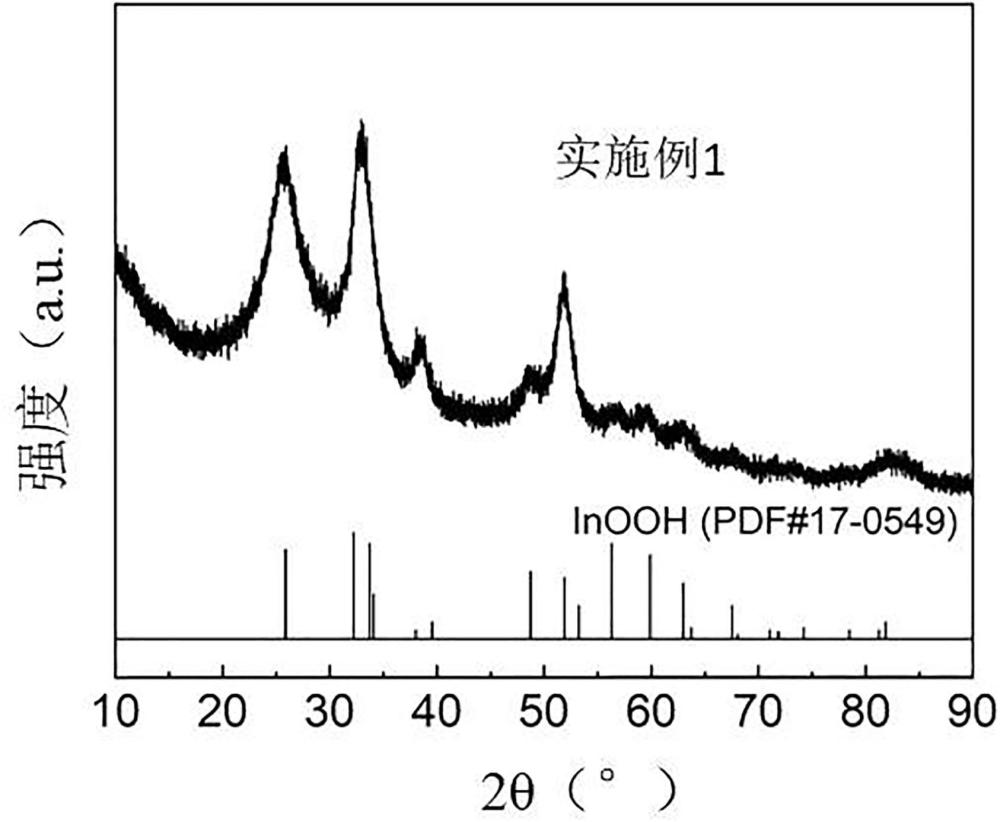

50、第二方面,本发明提供一种采用如第一方面所述的制备方法制备得到的铟基电催化剂,所述铟基电催化剂包括载体和活性组分,所述载体为碳载体,所述活性组分包括铟。

51、第三方面,本发明提供一种如第二方面所述的铟基电催化剂的应用,所述铟基催化剂应用于co2电催化还原领域。

52、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

53、相对于现有技术,本发明具有以下有益效果:

54、(1)本发明将废液晶显示材料的湿法冶金工艺与co2电化学还原中铟基电催化剂的制备过程相耦合,使得废液晶显示材料中的有价金属铟得以应用于电催化二氧化碳还原反应中。

55、(2)本发明提出以有机胺作为湿法冶金回收过程中的萃取剂和电催化剂合成过程中的保护剂,使得铟的萃取分离与铟基催化剂在电催化中的应用相耦合,达到了缩短铟提取流程、降低提取成本以及减少环境污染的目的,为废弃物资源的再利用提供了一条新的思路。

- 还没有人留言评论。精彩留言会获得点赞!