一种阳极移动式微弧氧化膜层的制备工艺的制作方法

本发明涉及微弧氧化,尤其涉及一种阳极移动式微弧氧化膜层的制备工艺。

背景技术:

1、微弧氧化(mao)也被称为等离子体电解氧化(peo),是从阳极氧化技术的基础上发展而来的,形成的涂层优于阳极氧化。微弧氧化工艺主要是依靠电解液与电参数的匹配调节,在弧光放电产生的瞬时高温高压作用下,于钛、铝、镁等阀金属及其合金表面生长出以基体金属氧化物为主并辅以电解液组分的改性陶瓷膜层。微弧氧化处理后的金属表面陶瓷膜层具有硬度高,耐蚀性强,绝热好,高辐射散热性,膜层与基底金属结合力强,并具有很好的耐磨和耐热冲击等性能,因此被广泛应用于航空航天领域中飞行器表面膜层的制备。

2、但是由于飞行器主体结构一般为大型异形筒形件,采用常规的微弧氧化装置和工艺存在诸多问题,如对于大型异形筒形件(单件面积超过5m2),实现一次性大面积零件的无印痕且均质的微弧氧化膜层较为困难。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种阳极移动式微弧氧化膜层的制备工艺,用以解决以下技术问题的至少一种:现有技术中的微弧氧化方法实现大面积零件的一次性镀膜较为困难;微弧氧化零件的尺寸和形状受限;以及微弧氧化膜不均匀且有明显印痕等问题。

2、本发明的目的是通过以下技术方案实现的:

3、本发明提供一种阳极移动式微弧氧化膜层的制备工艺,包括以下步骤:

4、步骤s1、配置电解液;

5、步骤s2、准备微弧氧化装置;

6、步骤s3、确定阳极移动装置的合适位置;

7、步骤s4、微弧氧化工艺的模拟仿真;

8、步骤s5:微弧氧化膜层的制备。

9、进一步地,步骤s2中的微弧氧化装置包括:

10、零件后段工装(200)的一端与零件(300)的一端连接,零件后段工装(200)的另一端与阳极移动装置主动系统(100)连接;零件前段工装(400)的一端与零件(300)的另一端连接,零件前段工装(400)的另一端与阳极移动装置从动系统500连接;

11、通过阳极移动装置主动系统(100)驱动零件(300)在电解槽(600)中旋转,通过阳极移动装置从动系统(500)驱动零件与电解槽(600)中的位置,从而调节零件与电解槽(600)中微弧氧化槽液的接触面积。

12、进一步地,步骤s3中,开启阳极移动装置,使零件快速旋转一圈,在旋转过程中,通过调整阳极移动装置从动系统的升降机构高度,确定阳极移动装置的合适位置。

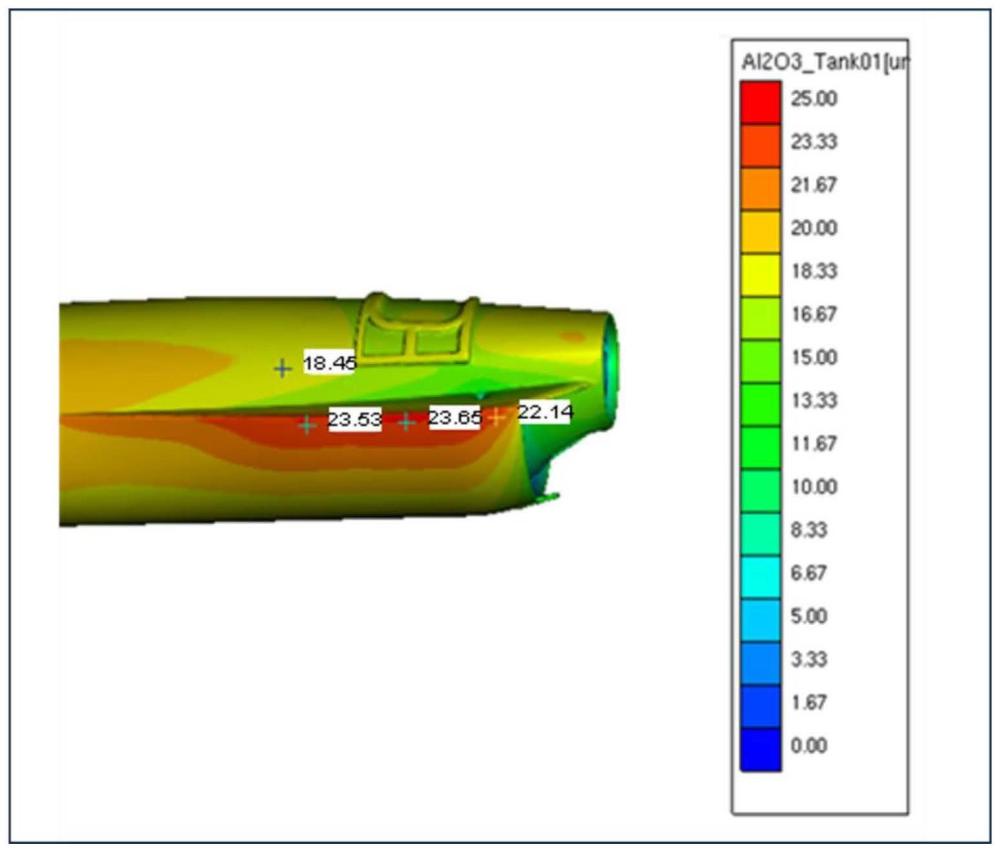

13、进一步地,步骤s4中,利用氧化仿真模拟软件设定电参数,通过微弧氧化模拟仿真,预测工件表面电场强度分布和膜层厚度分布情况,根据膜层厚度分布情况调整电参数、针对性的设计遮蔽板。

14、进一步地,步骤s5中,微弧氧化采用恒流模式,将模拟仿真得到的最优工艺参数输入恒流电源,并设定占空比、频率;

15、进一步地,步骤s4包括:

16、步骤s41:根据零件几何参数、材料等参数,采用有限元分析软件构建零件的三维几何模型;对零件的三维几何模型进行网格剖分,采集零件的空间结构参数化建模数据;

17、步骤s42:根据槽体尺寸、阴极尺寸及排布位置等参数,采用有限元分析软件构建槽体的三维几何模型;对槽体的三维几何模型进行网格剖分,采集槽体的空间结构参数化建模数据;

18、步骤s43:根据采集的零件和槽体的空间结构参数化建模数据,采用有限元法和三电极体系,建立微弧氧化槽数据库;

19、步骤s44:根据仿真得到的电场和膜层厚度分布图,预测零件的高电流区和膜层厚度偏大部位,针对性地设计遮蔽板对微弧氧化膜层厚度精确控制;

20、步骤s45:通过微弧氧化工艺的模拟仿真确定制备出所需膜层厚度的最优工艺参数。

21、进一步地,步骤s43包括以下步骤:

22、步骤s431:根据步骤s41和s42采集的零件和槽体的空间结构参数化建模数据,采用有限元法构建求解体系,将槽体的零件划分成无数个微小的单元,然后每个微小的单元相对于阴极板的距离和位置都是固定的,然后对每个单元进行求解,在有限元分析软件将求解类型设定为稳态传导恒流电场分析。

23、步骤s432:采用三电极体系获得槽体的电流、电压数据,用于计算每个单元的电势,根据电势计算对应单元的电流密度分布,将采集到的槽体的电化学性能实验数据结果进行整合,存放至有限元分析软件的数据库中进行积分计算,根据积分计算的结果,即可得到零件的微弧氧化电场强度和膜层厚度的分布,建立微弧氧化槽数据库。

24、进一步地,步骤s432中的三电极体系的工作电极上是氧化面积大小可控的金属试片,通过固定金属试片的氧化面积,然后再根据输入不同电流密度参数和对应的时间,就可以获得相同通电量下的金属试片的增重,利用实际增重比理论增重,得到不同电流密度下的电流效率,通过扫描极化曲线获得不同电流密度对应的电压值。

25、进一步地,步骤s44中的工艺参数包括电流密度、工作电极转速、工作电极的氧化面积、氧化时间、扫描速度等。

26、进一步地,所述有限元分析软件包括ansys、abaqus、adina、msc。

27、与现有技术相比,本发明至少可实现如下有益效果之一:

28、1、本发明的微弧氧化膜层制备工艺所采用的装置中,阳极移动装置包括:主动系统和从动系统,其中,主动系统采用伺服电机通过齿轮传动机构带动阳极零件进行旋转,整体的旋转阳极可以让零件的其它表面不同时间段浸入溶液,实现一次性大面积工件的无印痕微弧氧化处理;零件后段工装的零件连接板的形状可以根据零件随形设计,零件前段工装的两个适配块可伸进零件异形空腔的内部,从而该零件工装不受工件面积以及形状限制;同时,从动系统设计为可升降结构,零件前段工装中的支撑轴放置于从动系统中升降机构的托轮上,可以根据零件尺寸和形状调节零件与微弧氧化槽液接触的面积,确保零件在旋转过程中各部位都能接触到槽液;因此,本发明中的制备装置采用“自动旋转和移动式”的阳极以及具有“高度适配性”的零件工装,可以适用于大尺寸异形筒形件的微弧氧化膜层制备,该制备装置不受工件面积及形状限制,突破了电源功率对工件尺寸的限制,可实现任意面积工件表面的微弧氧化膜层制备。

29、2、本发明中的微弧氧化膜层制备工艺采用自动化旋转移动阳极零件的方式,操作过程简单、快捷,避免了微弧氧化过程中多次装夹、重复保护等造成的工序繁琐;

30、3、本发明中的微弧氧化膜层制备工艺采用阳极旋转移动的方式,可实现一次性大面积微弧氧化膜层制备,该制备工艺不受工件面积及形状限制,突破阳极旋转装置设计、一次性大面积微弧氧化工艺调控等关键技术,获得一种均匀且无印痕的大尺寸钛合金构件微弧氧化制备方式。与传统的整体浸入式及阴极扫描式的工艺方法相比,具有快速、高效、膜层性能优异等优点。

31、4、本发明将电化学仿真方法应用于微弧氧化膜层制备工艺,通过工艺仿真确定了微弧氧化过程的电流密度、电压及膜层厚度等工艺参数,通过构建有效模型对大尺寸异形筒形件的不同部位的电场分布及膜层厚度进行计算和预测,从而确定最优化的微弧氧化工艺参数,实现大尺寸零件微弧氧化膜层厚度的精确控制;

32、5、本发明通过电化学仿真和模型构建,确定了零件不同部位的电场分布及膜层厚度,可精确定位膜层厚度偏大部位,并针对性的设置遮蔽板对该部位的电场加以屏蔽,所制备的微弧氧化膜层厚度均匀,膜层交界面均匀过渡,无可见印痕,整体一致性较好。

33、6、通过基于工艺仿真制备的微弧氧化膜层的材料表征,发现所制备的微弧氧化膜层厚度均匀,膜层交界面均匀过渡,整体一致性较好,目视表面无印痕,由此说明,采用本发明提供的微弧氧化膜层制备工艺能够显著提高膜层质量。

34、7、对基于工艺仿真制备的微弧氧化膜层的红外发射率进行表征可以发现,通过工艺仿真,可将微弧氧化膜层厚度稳定控制在19μm~20μm的厚度区间,由此说明,采用本发明提供的基于仿真方法确定的参数制备微弧氧化膜层的工艺是可靠的。

35、8、本发明提出的制备工艺和仿真方法具有普遍适用性,可在铝合金、镁合金等轻质合金大型结构和复杂零件中推广应用,推进微弧氧化行业向自动化、高效化、规范化的方向发展。

36、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!