本发明涉及抛光用电解质,尤其涉及一种用于金及其合金首饰抛光的电解质抛光液及其在等离子抛光中的应用。

背景技术:

1、首饰通常需要进行高度抛光,以获得良好的表面装饰效果。现有抛光方法主要有机械磨削法、化学抛光法、电解抛光法等类别。

2、应用最广泛的是传统的机械磨削法抛光方式,它先用锉刀或金刚砂去除毛刺、凹凸不平的粗糙部位,再用从粗到细的砂纸或者磨料进行手工打磨或机械研磨,然后用不同型号的抛光蜡和布轮进行抛光。这种工艺工序繁多,生产周期长,效率低,生产成本高,容易产生粉尘,工作环境差,且对不规则的结构难以处理到位。

3、化学抛光法是采用氰化钾、铬酐、强酸进行抛光,可以快速地显示出首饰坯底表面潜在的孔洞缺陷,减少缺陷一直到尾工序才暴露出来的弊病。但是氰化钾、铬酐属于剧毒化学物质,国家早已出台法令禁止使用,强酸也存在操作危险和环境风险。例如,专利cn1769523公开了一种银及银合金的抗变色方法,采用的化学抛光液组成为:cro380g/l,nacl 18~21g/l,时间5~10s,其采用的铬酐溶液不能满足环保要求。

4、电解抛光法是采用电解液在电场作用下对首饰表面进行抛光的方法,这种方法在抛光不锈钢、钛合金等饰品材料时有一定效果,但是用于抛光金及其合金首饰时,对抛光液和抛光工艺的要求比较严格,抛光液需采用含氰化物,或者含三氧化铬、强酸等的电解质材料,这些有害物质容易污染环境,危害工人健康,并且抛光液使用寿命一般不长,校正和再生困难,废液处理麻烦,因此也难以达到生产需要,基本没有在行业中得到应用。

5、等离子抛光技术已应用于不锈钢、合金钢等五金、模具工业,取得了较好的效果。例如,专利cn116005240a公开了一种不锈钢表面的等离子抛光工艺,它将硫酸铵、配位剂以及光亮剂按照一定浓度以及比例配制成电解液,通过对硫酸铵的质量分数、电解液的初始温度、打磨不锈钢样品的砂纸号数等参数的优化以及通过一个确定的关系式,由待处理的不锈钢样品的表面积得到最终的抛光时间。与传统的抛光工艺相比,不锈钢表面粗糙度显著下降,抛光效果显著提升。但是应用于金及其合金首饰的表面抛光时,普遍效果不佳。在抛光时常出现表面亮度不够、抛光不均匀、内凹及缝隙部位抛光效果差等问题。其原因在于黄金具有优异的化学稳定性,表面不容易形成氧化膜层,因而只能借助等离子体在表面形成微区熔化而实现平整抛光,而这种微区熔化与产品结构和发生的部位密切相关,在棱边、尖角等部位容易优先放电,而在内凹缝隙部位则容易被遮蔽。金的合金是在黄金中添加了其它合金元素构成的合金材料,合金元素的添加量依据合金成色要求而确定,成色越低,添加的合金元素越多。合金元素多以银、铜、锌及其它贱金属元素为主,这些合金元素在一定条件下可以发生氧化,但是氧化层的结构则取决于合金元素性质、含量、分布状况以及抛光工艺条件。采用现有电解液和抛光工艺进行抛光时,泡浆层不稳定,表面整平出光效果较差,且需要较长时间才能出光,增加工件的损耗。采用含铬酐、强酸的电解液可以加快抛光速度,但是带来了环境污染问题,且抛光后表面仍会出现蚀坑、斑点等问题。

技术实现思路

1、为了克服现有技术的不足,本发明目的之一在于提供一种用于金及其合金首饰抛光的电解质抛光液,解决上述传统技术问题,其配合等离子抛光技术,得到一种不同于传统方法的新型抛光技术,可应用于对金及其合金首饰进行抛光,使工件表面粗糙度下降,获得较好的抛光效果。

2、本发明目的之二提供一种将上述电解质抛光液应用在金及其合金首饰的等离子抛光中。

3、本发明目的之一采用如下技术方案实现:

4、一种用于金及其合金首饰抛光的电解质抛光液,包括如下按照重量百分比计的组分:

5、亚硫酸盐12~25%;酒石酸盐8~20%;柠檬酸盐7~15%;草酸2~5%;粘度调节剂5~10%;表面活性剂1~3%;光亮剂2~4%;其余为去离子水。

6、经试验发现,在等离子抛光金及其合金饰品时,在电解质抛光液中采用亚硫酸盐、酒石酸盐、柠檬酸盐作为主抛光盐,抛光过程中饰品表面容易出现较厚的沉积膜层,不容易通过放电击穿而影响抛光效率和抛光效果。

7、其原理为:

8、电解质抛光液中通过亚硫酸盐、酒石酸盐、柠檬酸盐、草酸、粘度调节剂、表面活性剂、光亮剂及去离子水等物质的复配,使其抛光液内含有能稳定产生泡浆层的复合抛光盐,当金首饰工件进入抛光液中,两者直接接触而出现瞬间短路,造成大量放热使抛光液汽化,在抛光液与工件之间形成了以水蒸气为主的汽化层,显著增大了它们之间的电阻,在高电压作用下,汽化层的局部地方被电离击穿形成放电通道,产生氧等离子体,氧等离子体高速撞击工件表面,令工件表面微区迅速熔化或发生反应形成氧化疏松层,而高浓度的水蒸气和氧气泡在溃灭时会产生一个切向空化力,工件表面的熔融微滴和氧化疏松层在切向空化力的作用下被剥离,使工件表面粗糙度下降,从而获得较好抛光效果。

9、进一步地,亚硫酸盐为但不限于亚硫酸铵。

10、进一步地,酒石酸盐为但不限于酒石酸钾钠。酒石酸盐还可以为酒石酸钠、酒石酸钾、酒石酸铵中一种或者多种的配合,以及与酒石酸钾钠的配合。

11、进一步地,柠檬酸盐为但不限于柠檬酸铵。柠檬酸盐还可以为柠檬酸钠、柠檬酸钾或者柠檬酸氢钠钾中一种或者多种的配合,以及与柠檬酸铵的配合。

12、在以上内容中,亚硫酸铵、酒石酸钾钠、柠檬酸铵和草酸等物质起导电盐和络合剂作用,能与抛光下来的金属离子发生络合反应,促使等离子抛光过程的顺利进行。

13、进一步地,所述粘度调节剂为但不限于聚乙二醇。聚乙二醇可用于调节粘度,增强空化切削研磨效果,增加饰品表面光泽,并起到缓蚀作用,防止合金表面变色,不出现变色斑块。

14、进一步地,聚乙二醇为相对分子量600的聚乙二醇。

15、进一步地,所述表面活性剂为但不限于乙氧基异构醇。乙氧基异构醇起到表面活性作用,与粘度调节剂具有很好的协同效应,可稳定促进泡浆层均匀形成,有利于饰品各部位均匀抛光。

16、进一步地,乙氧基异构醇为c12~c14醇。

17、进一步地,所述光亮剂为但不限于尿素。尿素起光亮作用,改善表面光亮度,可保证抛光后的首饰表面亮泽。光亮剂还可以为噻唑、磺酸盐、磺酰胺类、醛类中一种或者多种的配合,以及与尿素的配合。

18、进一步地,电解质抛光液的制备步骤为:

19、称取所需量的去离子水,依次加入亚硫酸盐、酒石酸盐、柠檬酸盐及草酸,搅拌使其全部溶解在去离子水中,再加入粘度调节剂、表面活性剂和光亮剂,搅拌均匀后,即得。

20、本发明目的之二采用如下技术方案实现:

21、一种将上述所述的电解质抛光液应用在金及其合金首饰的等离子抛光装置中。

22、进一步地,所述等离子抛光装置还包括抛光电源、抛光挂具及抛光桶。

23、进一步地,所述抛光电源为高频方形波单脉冲电源,所述高频方形波单脉冲电源的参数设置为:恒流模式,电压360~400v,频率1000~1500hz,脉冲占空比20~30%,有利于金饰品获得良好的等离子抛光效果。

24、经反复试验发现,金及其合金饰品等离子抛光质量不仅与抛光液组成有关,还与抛光电源有关。采用直流电源可以对金饰品进行等离子抛光,但是容易出现抛光不均匀的问题,尤其在工件内凹、缝隙等部位的抛光效果不够,而提高电压和电流时,又容易引起饰品表面的烧饰问题,甚至导致工件损坏,同时,电能的消耗也高。改用脉冲电源后效果得到了改善,但是发现电源的参数设置对抛光效果影响较大。经大量试验优化,本技术最终选定高频方形波单脉冲电源,并针对货件设置了相应的优化电源参数。实践证明,采用单脉冲电源并合理设置电源参数时,当电流导通,可以使脉冲峰值电流达到普通直流电流的5倍以上,瞬间产生高电流密度,促使等离子产生并形成更大的放电,可有效作用到饰品的内凹、缝隙等部位,使这些部位快速得到整平抛光,而在脉冲关断时,又有利于在饰品与溶液之间形成浓度还原,消除浓差极化,有利于下一个脉冲周期继续使用高的脉冲电流密度。

25、进一步地,所述抛光挂具为具有多层圆盘结构的吊篮,每层所述圆盘结构上设置有多个工件夹持位置,每个所述工件夹持位置上设置夹持爪3~5个,所述夹持爪的夹持部位设置为向内的浅凹坑状和/或向外的浅凹坑状的结构。

26、试验表明,工件的装夹方式对等离子抛光效果也有较大影响。当采用单点钩挂时,在钩挂部位容易出现放电烧蚀问题,且抛光均匀性不佳。而挂具为裸露金属时,会优先放电,干扰金首饰的抛光,降低电流有效利用率。同时,在一个挂具上设置多个工件夹持位置,提高生产效率。因此,根据饰品结构特点,将抛光挂具设置为吊篮状,吊篮优先为多层圆盘结构,每个圆盘设置多个夹持位置。在每个夹持位置上设置夹持爪3~5个,爪具有足够的弹性,并在夹持工件的部位设置为向内的浅凹坑状或者向外的浅凹坑状,便于将工件固定。向内的浅凹坑用于固定货件的内壁,向外的浅凹坑用于固定货件的外壁。同时将挂具未接触工件的部位全部进行包胶处理,胶料为耐高温的聚氨酯胶。

27、进一步地,所述等离子抛光装置的抛光操作步骤为:

28、将电解质抛光液加入到抛光桶内,直到抛光桶的桶深的65%~75%,启动抛光桶的加热装置,将电解质抛光液加热到85℃~95℃,再利用抛光挂具的夹持爪将金或其合金首饰工件进行夹持,开启抛光电源,检查设置的电源参数,在带电情况下将夹持好的工件浸入预热好的抛光液内,在电场作用下,使工件与抛光液接触放电,对其表面进行放电清理,控制抛光时间为180s~300s,使工件各部位得到抛光清理后,将工件从抛光液中取出,然后用水冲洗干净即可。

29、相比现有技术,本发明的有益效果在于:

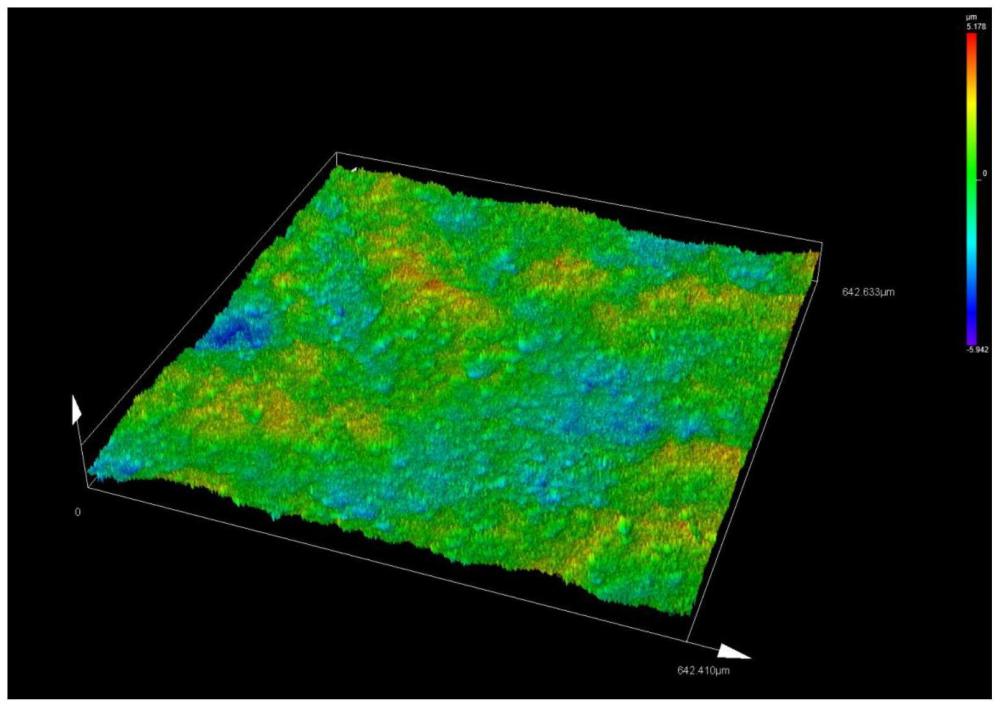

30、1、本发明的电解质抛光液可配合等离子抛光技术,得到一种不同于传统方法的新型抛光技术,可应用于对金及其合金首饰进行抛光,使工件表面粗糙度下降,工件表面粗糙度可以达到ra0.14μm以下,获得较好的抛光效果。

31、2、本发明适合用于黄金首饰抛光的电解液体系以及合适的抛光工艺。经过180~300秒抛光后,表面粗糙度可以达到ra0.14μm以下,降低率可达到84%以上,抛光效率高,金属损耗可控,对产品结构没有局限性,抛光均匀性好,克服了以往机械研磨抛光时在缝隙位、内凹位不易抛光的缺点。抛光液不含氰根、铬酸盐等有毒有害物质,绿色环保,使用寿命长。