一种洁净镀液体系电解铜箔钛阳极及制备工艺的制作方法

本发明涉及钛阳极,具体涉及一种洁净镀液体系电解铜箔钛阳极及制备工艺。

背景技术:

1、随着动力锂电池需要旺盛,作为锂电池主要材料之一的铜箔需求也随之增加,铜箔产品目前最主要的生产工艺为电解法,由于锂电池发展需求,铜箔产品的生产工艺要求越来越高,使得电解铜箔的阳极的使用寿命越来越低,生产成本也随之增长。因而,在保证阳极性能的情况下,由针对性的提高钛阳极的使用寿命是亟需解决的问题之一。

2、用于传统电解铜箔工艺的电子电路行业,其镀液体系较为简单,阳极的使用寿命较为稳定;而锂电行业的镀液体系需根据不同的锂电池需求而变化较大,特别是新开项目的镀液体系中由于没铅离子的积累,以及生箔机调试造成的多次开停机,阳极难以析出均匀的铅覆盖,使得阳极寿命大大降低。

技术实现思路

1、为了解决上述问题,本发明提出一种洁净镀液体系电解铜箔钛阳极及制备工艺,旨在提高钛阳极在复杂且洁净的镀液体系应用情况下的使用性能和寿命。具体的技术方案如下:

2、一种洁净镀液体系电解铜箔钛阳极,包括设置在钛阳极表面的耐氧化结构层、设置在所述耐氧化结构层表面的金属氧化物涂层;其中,所述耐氧化结构层为在钛阳极的基材表面掺杂有氮化钛的钛与氮化钛混合结构层。

3、所述金属氧化物涂层由底层、中间层及表层组成;其中,所述底层为由一种金属氧化物所组成的单一金属氧化物涂层,或者为由多种金属氧化物所组成的金属氧化物混合涂层;所述中间层为由一种金属氧化物所组成的单一金属氧化物涂层,或者为由多种金属氧化物所组成的金属氧化物混合涂层;所述表层为由一种金属氧化物所组成的单一金属氧化物涂层,或者为由多种金属氧化物所组成的金属氧化物混合涂层。

4、所述金属氧化物混合涂层为以下金属氧化物混合涂层中的一种:

5、金属氧化物混合涂层一:铂氧化物与铈氧化物的氧化物混合涂层;

6、金属氧化物混合涂层二:钌氧化物与铑氧化物的氧化物混合涂层;

7、金属氧化物混合涂层三:铱氧化物与坦氧化物的氧化物混合涂层。

8、所述单一金属氧化物涂层为以下单一金属氧化物涂层中的:

9、单一金属氧化物涂层一:钽氧化物涂层;

10、单一金属氧化物涂层二:钌氧化物涂层;

11、单一金属氧化物涂层三:铂氧化物涂层。

12、所述金属氧化物涂层采用所述单一金属氧化物涂层和/或金属氧化物混合涂层的叠层,且所述单一金属氧化物涂层一、单一金属氧化物涂层二、单一金属氧化物涂层三、金属氧化物混合涂层一、金属氧化物混合涂层二、金属氧化物混合涂层三、金属氧化物混合涂层四中的至少三种涂层在已掺杂有氮化钛的钛基材耐氧化结构层表面分别从内到外依次设置。

13、所述耐氧化结构层为采用激光氮化工艺在钛阳极的基材表面所形成的钛与氮化钛混合结构层。

14、一种洁净镀液体系电解铜箔涂层钛阳极的制备工艺,包括如下步骤:

15、(一)基材制备:钛材加工成型后,进行钛材表面净化处理;

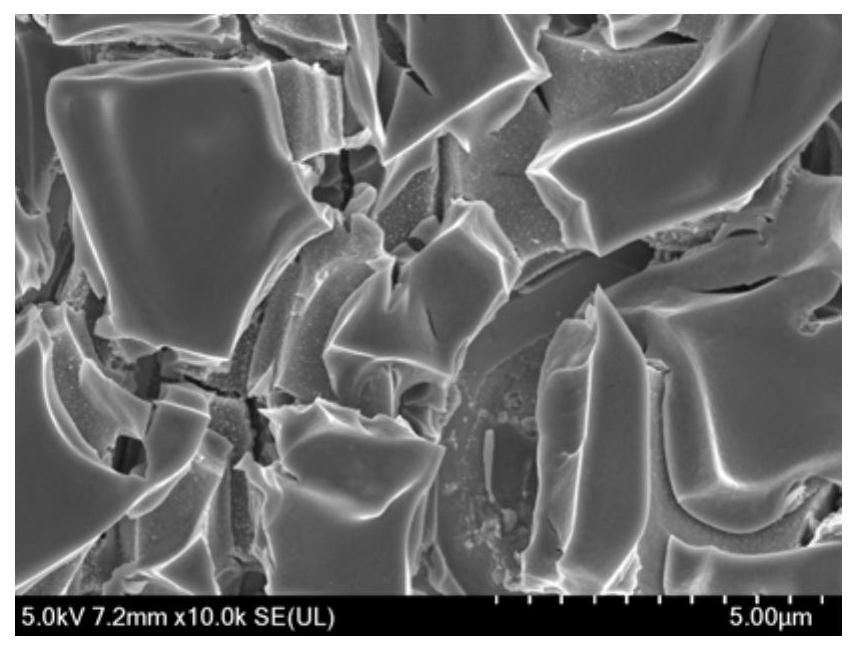

16、(二)钛材表面激光氮化处理:将经过净化处理的钛材放置到激光打磨机上,在氮气保护氛围下,进行钛材表面的激光打磨,从而在钛材表面形成一层钛材烧蚀层,钛材烧蚀层中的部分钛元素吸收氮气保护氛围中的氮元素后被氮化成氮化钛,从而在钛材表面形成掺杂有氮化钛的钛与氮化钛混合结构层,所述钛与氮化钛混合结构层作为耐氧化结构层;

17、(三)钛材涂前预处理:将经过激光氮化处理的钛材表面依次进行喷砂处理、酸洗处理、水洗处理和烘干处理;

18、(四)钛阳极涂层制备:配置阳极涂液,将经过预处理的钛材依次进行涂覆涂液-静置-烘干-氧化-冷却,如此循环操作若干遍,从而在钛材表面形成涂层;

19、(五)烧结:将表面带有涂层的钛材置于电炉中烧结,将钛材表面涂层烧结为金属氧化物涂层。

20、所述步骤(一)基材制备中,所述钛材表面净化处理包括除油处理,所述除油处理是将加工好的钛材置于充满氮气的电炉中,电炉温度设置为450-500℃,所述处理时间为15-20分钟后停止加热,随炉冷却至200℃,取出冷却至室温;所述步骤(三)钛材涂前预处理中的喷砂处理,是将除油处理完成的钛材置于喷砂机中进行钛材表面喷砂,所述喷砂机使用的砂子材料选用棕刚玉砂、白刚玉砂或玻璃砂的一种或多种;所述步骤(四)涂层制备中,将经过预处理的钛材依次进行涂覆涂液-静置-烘干-氧化-冷却,如此循环操作15-25遍,从而在钛材表面形成涂层;所述步骤(三)钛材涂前预处理中的酸洗处理,将喷砂后的钛材吹净残留的砂,置于热酸洗液中进行酸洗,所述酸洗液成分为硫酸、盐酸、醋酸及柠檬酸的一种或多种,所述酸洗液温度为70-100℃,所述酸洗时间为70-150分钟。

21、所述步骤(四)的钛阳极涂层制备包括以下步骤:

22、(1)涂液配制:

23、钽液:将五氯化钽溶于正丁醇中,形成钽液;

24、钌液:将三氯化钌溶于正丁醇中,形成钌液;

25、铂液:将氯铂酸溶于正丁醇中,形成铂液;

26、钌铑液:将三氯化钌和三氯化铑按钌、铑摩尔比为7:3-8:2溶入正丁醇中,形成钌铑液;

27、铂铈液:将氯铂酸和硝酸铈按铂铈摩尔比7:3-8:2溶入正丁醇中,形成铂铈液;

28、铱钽液:将氯铱酸和五氯化钽按铱、钽摩尔比7:3-8:2溶入正丁醇中,形成铱钽液;

29、其中,所述钌铑液、铂铈液、铱钽液、钽液、钌液、及铂液的金属量总摩尔浓度一致,每次涂覆量一致;

30、(2)涂液涂覆:

31、依次将钌铑液、铂铈液、铱钽液、钽液、钌液及铂液分别涂覆0-2遍、0-2遍、10-20遍、0-2遍、1-5遍、1-5遍至钛材表面;每涂覆一遍涂液后,依次进行静置、烘干、氧化、冷却处理;

32、其中,所述静置处理的时间为20-40分钟;所述烘干处理的温度为110-130℃,所述烘干处理的保温时间为10-25分钟;所述氧化处理的温度为450-500℃,所述氧化处理的保温时间为15-30分钟;所述冷却为空气中自然冷却至室温。

33、所述步骤(二)钛材表面激光氮化处理中,其所述激光打磨采用在氮气保护氛围下对钛材表面进行脉冲激光扫描的打磨方式;所述步骤(三)钛材涂前预处理中,所述喷砂机使用的砂子材料的目数为10-280目,并在投用前将砂均匀加热至100-200℃。

34、优选的,步骤(二)钛材表面激光氮化处理中,所述激光打磨机上设置有密闭式氮气箱,所述密闭式氮气箱设置有透光玻璃,钛材被置于所述密闭式氮气箱内,脉冲激光透过所述密闭式氮气箱上的透光玻璃对所述密闭式氮气箱内的钛材表面进行脉冲激光扫描,从而使得钛材表面形成激光烧蚀熔融层,实现钛材表面的激光打磨。

35、优选的,所述所述激光打磨机上设置有超声振动台,所述密闭式氮气箱置于所述超声振动台上,激光打磨的同时所述超声振动台带动所述密闭式氮气箱内的钛材同步超声振动,通过超声振动促进钛材表面的激光烧蚀熔融层对于氮气的吸收能力。

36、本发明中,所述密闭式氮气箱上分别连接有氮气充气补气管路和氮气排气管路,所述氮气排气管路上设置有常闭的阀门,所述阀门仅在所述密闭式氮气箱需要在充入氮气的初始阶段将内部空气排空时开启。

37、优选的,所述密闭式氮气箱的一侧设置有氮气循环入口、另一侧设置有氮气循环出口,并在所述氮气循环入口与所述氮气循环出口之间外接有位于所述密闭式氮气箱外部的氮气循环管,所述氮气循环管上设置有氮气循环泵。激光打磨时所述氮气循环管开启,从而在所述密闭式氮气箱与所述氮气循环管之间形成高速循环的氮气流,有利于提高激光烧蚀熔融层的表面粗糙度和最终制成的钛阳极的表面粗糙度,同时有利于进一步促进钛材表面的激光烧蚀熔融层对于氮气的吸收能力。

38、本发明的有益效果是:

39、第一,本发明的一种洁净镀液体系电解铜箔钛阳极及制备工艺,钛基材通过氮气保护的激光打磨工艺,形成含微量氮化钛的钛表面,可提高钛基材耐氧化性;而钛基材耐氧化性的提高,有利于减少后续烧结时钛基材表面被氧化的几率,从而有利于提高钛基材与涂层之间的导电性,从而提高电解性能。

40、第二,本发明的一种洁净镀液体系电解铜箔钛阳极及制备工艺,采用的脉冲激光发生工艺可在钛材表面形成均匀度较好的粗糙麻面,再经过预热的高温砂喷砂,进一步提高了钛材表面和最终制成的钛阳极涂层表面的粗糙度,从而可增加镀液中在阳极析出氧化铅的附着力,利于形成氧化铅保护层,延长阳极使用寿命。

41、第三,本发明的一种洁净镀液体系电解铜箔钛阳极及制备工艺,通过将涂层至少设置为底层和表层两个部分,涂覆至少2个涂层配方;其中底层为单组分贵金属氧化物涂层,中间层和表层为双组份贵金属氧化物涂层,通过以上分层形成混合物氧化物涂层,可增加析氧电位,抑制析氧反应,提高析铅效率,使铅离子以氧化铅的形式均匀覆盖在阳极,在保证阳极性能的情况下,提高使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!