本发明涉及电解水制氢,尤其是一种基于本征安全的无膜化学链循环电解水制氢装置及方法。

背景技术:

1、氢气因其高能量密度和清洁特性被视为一种绿色能源载体。然而,目前90%以上的氢气来自于化石燃料,导致大量的二氧化碳排放。为实现无碳经济,通过电解水制氢至关重要,且可利用可再生能源如太阳能、风能、水能和地热能提供电能。这种制氢方式不仅实现了可再生能源的存储,还弥补了能源在时间和空间上可持续供应的差距。

2、传统的有膜电解水制氢技术面临着氢气和氧气混合的安全隐患以及膜材料成本高等问题,并且传统的电解水装置必须使用隔膜以防止阴阳极之间的气体混合,但这种方法存在膜电阻引起的效率损失和低容量等问题,限制了电解水制氢的规模化应用。近年来国内外研究机构开发了超过百余种新型膜材料,但由于膜自身离子传输活性和物理化学稳定性的制约关系,有膜电解水制氢技术始终存在着安全性、大容量和高效率的“不可能三角”问题。

技术实现思路

1、针对现有技术的不足,本发明提供一种基于本征安全的无膜化学链循环电解水制氢装置及方法,采用化学链循环方式,在单一电解槽中实现空间和时间上分步制氢制氧,保障了本征安全性。

2、本发明采用的技术方案如下:

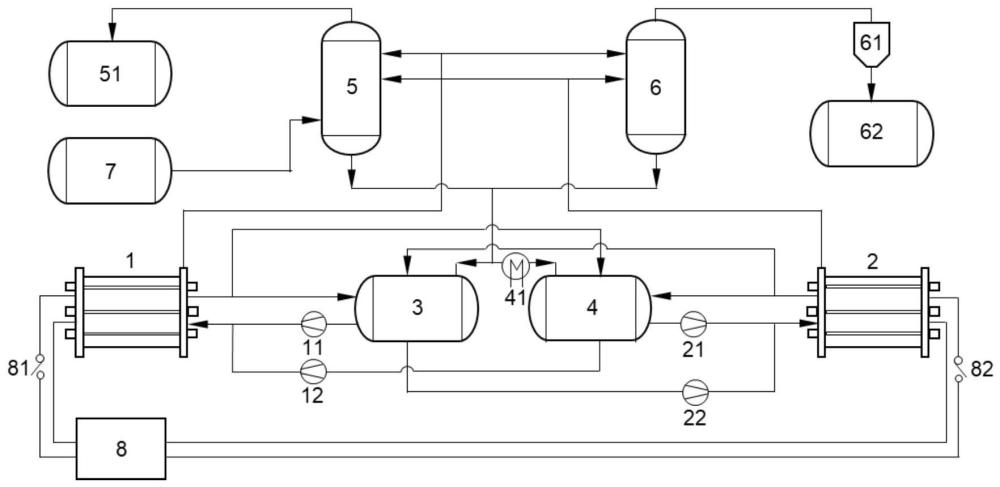

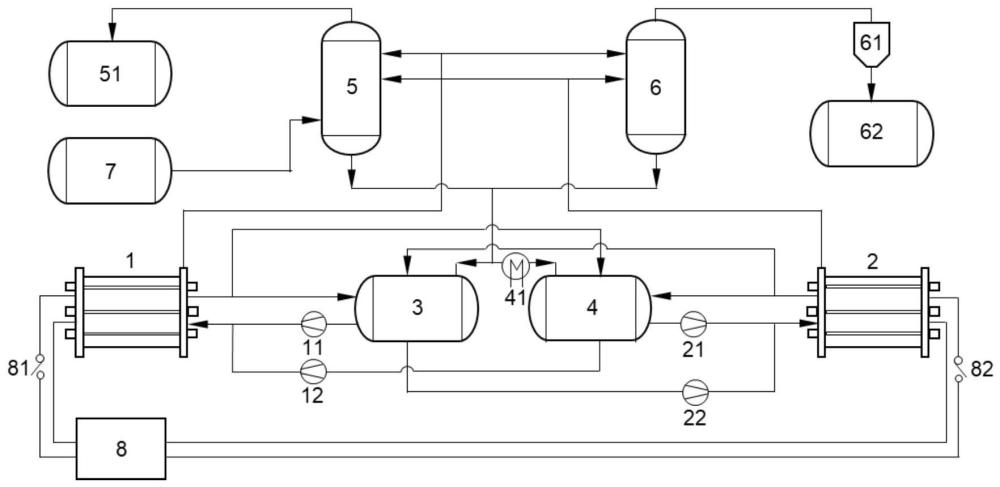

3、本发明提供一种基于本征安全的无膜化学链循环电解水制氢装置,包括:第一电解槽、第二电解槽、常温碱液缓存罐、高温碱液缓存罐、氧气分离装置、氢气分离装置、氧气储罐、氢气储罐和外接电源;

4、每个电解槽内形成至少一个电解室,其内设有阳极板和阴极板,所述阳极板与阴极板之间设有多孔隔板,所述阳极板材料中包含化学链载氧体;

5、所述第一电解槽与所述常温碱液缓存罐通过第一自动泵连接、与所述高温碱液缓存罐通过第二自动泵连接,第一电解槽产物出口与所述氧气分离装置、氢气分离装置的入口分别连接;

6、所述第二电解槽与所述常温碱液缓存罐通过第四自动泵连接、与所述高温碱液缓存罐通过第三自动泵连接,第二电解槽产物出口与所述氧气分离装置、氢气分离装置的入口分别连接;

7、所述氧气分离装置的液体出口与常温碱液缓存罐、高温碱液缓存罐分别连接,氧气分离装置的气体出口与氧气储罐连接;

8、所述氢气分离装置的液体出口与常温碱液缓存罐、高温碱液缓存罐分别连接,氢气分离装置的气体出口通过氢气净化装置与氢气储罐连接;

9、所述外接电源与阳极板和阴极板连接成电路,并通过第一电源开关控制第一电解槽的电路通断、通过第二电源开关控制第二电解槽的电路通断;

10、通过控制电源开关和自动泵驱动所述装置进行工作,使每个电解槽都进行第一工况和第二工况的交替运行,并且在同一时段内两个电解槽处于不同工况,实现氢气和氧气在不同空间同步连续生产;

11、所述第一工况为:在常温碱液且电路连通条件下,阴极进行电化学制氢,并且阳极的化学链载氧体被氧化为氧化态化学链载氧体;

12、所述第二工况为:在高温碱液且电路切断条件下,阳极的所述氧化态化学链载氧体通过热化学方式被还原回初始化学链载氧体,并生成氧气;

13、所述常温碱液来自所述常温碱液缓存罐,所述高温碱液来自所述高温碱液缓存罐。

14、进一步技术方案为:

15、每个电解槽内,通过多个平行间隔布置的堆叠板组件,形成多个串联的电解小室;所述堆叠板组件包括所述阳极板与阴极板,每个堆叠板组件的所述阳极板与阴极板之间设有镍板,其用于分隔相邻的两个电解小室。

16、所述化学链载氧体为金属氢氧化物。

17、在制备阳极板时,所述化学链载氧体经过掺co、ba、ca、zn、mg、mn中的一种或多种元素进行性能调控后而形成。

18、所述高温碱液缓冲罐的高温碱液中添加有还原剂。

19、所述常温碱液缓存罐中的常温碱液为25℃,所述高温碱液缓存罐中的高温碱液为60-100℃;

20、常温碱液缓存罐和高温碱液缓存罐中的碱液为10%-30%浓度的naoh溶液或koh溶液。

21、还包括碱液浓度检测装置和纯水储罐,所述碱液浓度检测装置用于检测所述常温碱液缓存罐和高温碱液缓存罐的浓度,所述纯水储罐与所述氧气分离装置连接,用于在碱液浓度超过设定值时向所述装置中供水。

22、所述阴极板材料为pt基贵金属、ru基贵金属、ni基非贵金属中的一种。

23、本发明还提供一种根据所述装置的基于本征安全的无膜化学链循环电解水制氢方法,包括:

24、s1、第一自动泵将常温碱液输送至第一电解槽,开启第一电源开关,第一电解槽在第一工况下运行,产生的氢气进入到氢气分离装置,分离后的氢气经过氢气净化装置净化后进入氢气储罐,氢气分离装置底部的常温碱液返回到常温碱液缓存罐,达到制氢限度后,关闭第一电源开关,第一自动泵将常温碱液从第一电解槽抽回常温碱液缓存罐;

25、s2、第二自动泵将高温碱液输送至第一电解槽,第一电解槽在第二工况下运行,生成的氧气经过氧气分离装置分离后进入氧气储罐,氧气分离装置底部的碱液返回到高温碱液缓存罐;

26、同时,第四自动泵将常温碱液输送至第二电解槽,开启第二电源开关,第二电解槽在第一工况下运行,产生的氢气进入到氢气分离装置,分离后的氢气经过氢气净化装置净化后进入氢气储罐,氢气分离装置底部的常温碱液返回到常温碱液缓存罐,达到制氢限度后,关闭第二电源开关,第四自动泵将常温碱液从第二电解槽抽回常温碱液缓存罐,第二自动泵将高温碱液从第一电解槽抽回高温碱液缓存罐;

27、s3、第一自动泵将常温碱液输送至第一电解槽,开启第一电源开关,第一电解槽在第一工况下运行,产生的氢气进入到氢气分离装置,分离后的氢气经过氢气净化装置净化后进入氢气储罐,氢气分离装置底部的常温碱液返回到常温碱液缓存罐;

28、同时,第三自动泵将高温碱液输送至第二电解槽,第二电解槽在第二工况下运行,生成的氧气经过氧气分离装置分离后进入氧气储罐,氧气分离装置底部的碱液返回到高温碱液缓存罐,达到制氢限度后,关闭第一电源开关,第一自动泵将常温碱液从第一电解槽抽回常温碱液缓存罐,第三自动泵将高温碱液从第二电解槽抽回高温碱液缓存罐;

29、s4、重复s2至s3。

30、所述方法,还包括:

31、定期检测高温碱液缓存罐、常温碱液缓存罐中的碱液浓度,碱液浓度高于设定值时,向两个碱液缓存罐补水。

32、本发明的有益效果如下:

33、1、本发明采用化学链载氧体的循环实现电化学分步析氢和析氧,从源头上杜绝氢气和氧气的直接接触,保障了本征安全性。本发明通过电解槽在不同工况下交替运行以及两个电解槽的运行配合,实现氢、氧在不同空间的同步且连续生产。

34、2、本发明通过电化学和热化学结合的方式实现化学链载氧体的循环,相较于仅采用电化学方法,能显著降低制氢能耗。

35、3、本发明通过串联电解槽,提高了生产效率,同时确保了运行性和连续性,为工业化规模应用提供了可靠的技术方案。

36、4、本发明装置摒弃了传统隔膜的需求,有效规避了膜电阻带来的效率损失和膜比表面积造成的低容量等问题。此外,本发明仅采用防止阴阳极短路的多孔隔板,而不涉及使用昂贵的膜材料,在造价上具有明显优势。

37、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。