一种复合隔膜及其制备方法和碱性电解水制氢电解槽与流程

本发明属于电解水制氢,具体涉及一种复合隔膜及其制备方法和碱性电解水制氢电解槽。

背景技术:

1、在全球低碳转型的进程中,清洁氢能将发挥重要作用。电解水制氢是最有发展潜力的绿色氢能生产方式,特别是利用可再生能源进行电解水制氢是目前众多氢气来源方案中碳排放最低的工艺,与全球低碳减排的能源发展趋势最为一致。电解水制氢目前主要有碱性电解水制氢(awe)、质子交换膜电解水制氢(pem)、固态氧化物电解水制氢(soec)和阴离子交换膜电解水制氢(aem)。其中碱性电解水制氢是目前最为成熟的技术路线。

2、隔膜作为碱性电解水制氢设备的关键核心部件之一,其质量的好坏决定了电解槽在同等催化电极条件下电解能耗、产氢纯度和安全性问题。一般来说,碱性水电解制氢电解槽的工作温度约为80℃,这就要求隔膜具有耐高温性。碱性水电解制氢工艺中一般采用质量浓度为25wt.% ~30wt.%的氢氧化钾水溶液或氢氧化钠水溶液作为电解液,具有较强的腐蚀性,这就要求隔膜具有良好的耐碱腐蚀性能。在电解过程中,阳极产生氧气,阴极产生氢气,为保证电解制得的气体的纯度和电解槽的安全性,隔膜要能严格将氢气和氧气隔离开来,这就要求隔膜具有良好的气密性。而隔膜的存在又要允许电解液中的离子在阴极、阳极之间能自由迁移,即隔膜具有良好的电解液渗透性能,这就要求隔膜具有低面阻。

3、目前用于碱性水电解制氢的商业化隔膜主要有石棉隔膜、聚苯硫醚(pps)隔膜、复合隔膜。早期使用的石棉隔膜耐高温性、耐碱腐蚀性差,阻气性较差,存在爆炸风险,并存在致癌风险,因此石棉隔膜被逐步淘汰。有聚苯硫醚(pps)隔膜的耐高温性和耐碱腐蚀性虽然比石棉隔膜好,在电阻率和阻气效果上仍不理想。

4、而复合隔膜主要包含作为粘结剂的有机高分子聚合物与作为无机填料的纳米无机氧化物粒子以及支撑层三部分,其中有机高分子聚合物多采用耐高温性、耐碱腐蚀性良好的聚砜(psf)、聚醚砜(pes)、聚四氟乙烯(ptfe)、聚苯醚(ppo)、聚醚醚酮(peek)等高分子材料,纳米无机氧化物粒子通常采用化学稳定性好而又亲水的tio2、zro2、y2o3、ceo2等金属氧化物纳米粒子,支撑层则多采用机械稳定性和耐腐蚀性好的聚苯硫醚(pps)织物,因此,复合隔膜结合了有机/无机两类材料的优点,既具有良好的耐高温性、耐碱腐蚀性和稳定性,又具有较低的面阻,是代替石棉隔膜和有机隔膜的理想隔膜,已成为市场主流产品。

5、近年来国内外出现了不少对复合隔膜的研究,例如专利申请文件cn115142089a通过化学法在无机粒子表面原位生长层状双金属氢氧化物,其具有较好的本征oh-传导性能,有利于进一步降低隔膜电阻。专利申请文件cn115074763a采用激光刻蚀的方式对隔膜进行刻蚀通孔,直径为10nm~500μm之间,通过合理设计激光刻蚀的图案和尺寸,可有效避免阴极室与阳极室中氢氧气体穿过隔膜发生互窜,同时保证电解液顺利穿过隔膜,此外,通过合理设计刻蚀的通孔形状,还可有效防止隔膜上应力集中区域的出现,可大幅提高了隔膜的力学性能。专利申请文件cn 114432905 a利用高分子补强剂作来提高机械性能,用二氧化锆对聚合物进行亲水改性。 专利cn110869538 a用于碱解的强化隔膜包含多孔支撑体、与该支撑体的一侧邻接的第一多孔聚合物层和与该支撑体的另一侧邻接的第二多孔聚合物层,通过对每一侧使用不同的涂料溶液,或对每一侧使用不同的相分离步骤,来获得不对称隔膜,使两侧的最大孔径彼此不同,在保证oh-离子有效传输的同时也避免了气体的交叉。

6、可见上述研究在降低复合隔膜的面阻从而提高离子透过性方面达到了较好效果,但这些复合隔膜成本高,制备方法工作量大,产业化难度高。另外,在如何进一步降低隔膜面阻以及如何进一步提高复合隔膜的运行稳定性等方面的研究尚未见报道。

技术实现思路

1、本发明是基于发明人对以下事实和问题的发现和认识做出的:现有技术中制备复合隔膜,一般先采用单一粒径的纳米无机氧化物粒子、有机高分子聚合物和溶剂配制铸膜液,然后直接将铸膜液涂布到聚苯硫醚(pps)网上,得到湿态隔膜,再将湿态隔膜依次经过退火处理、清洗处理和干燥处理,得到复合隔膜。发明人发现现有技术中制备复合隔膜所用的纳米无机氧化物粒子的间隙不可调控,以及有机高分子聚合物在支撑层上分布不均匀,都会影响电解液中的离子在复合隔膜中传递效率的发挥,导致复合隔膜的面阻仍较高,从而导致碱性电解水制氢电解槽的运行能耗较高。另外,现有技术中制备复合隔膜所用的高粘度铸膜液会导致复合隔膜的均匀性较差,从而导致复合隔膜的稳定性还不够好,进而导致碱性电解水制氢电解槽的运行稳定性也有待提高。

2、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种复合隔膜及其制备方法和碱性电解水制氢电解槽。相对于现有技术中的复合隔膜,本发明实施例的复合隔膜具有较低的面阻以及较高的均匀性和稳定性。

3、本发明实施例的一种复合隔膜的制备方法,包括以下步骤:

4、s1.将纳米无机氧化物粒子、有机高分子聚合物、亲水性添加剂和溶剂混合,得到铸膜液;其中,纳米无机氧化物粒子为第一纳米无机氧化物粒子和第二纳米无机氧化物粒子的组合,且所述第一纳米无机氧化物粒子的粒径为15nm~25nm,所述第二纳米无机氧化物粒子的粒径为45nm~55nm,所述第一纳米无机氧化物粒子和所述第二纳米无机氧化物粒子的质量比为1:3~3:1;

5、s2.以极性溶剂涂布聚苯硫醚网,得到改性聚苯硫醚网;

6、s3.以所述铸膜液涂布所述改性聚苯硫醚网,得到湿态隔膜;将所述湿态隔膜依次进行退火处理、清洗处理和涂布保护液后干燥处理,得到所述复合隔膜。

7、本发明实施例的制备方法带来的优点和技术效果为:

8、(1)本发明实施例的制备方法从纳米无机氧化物粒子本身理化特性入手,综合考虑纳米无机氧化物粒子的粒径分布和不同粒径的纳米无机氧化物粒子的间隙大小,调控不同粒径的纳米无机氧化物粒子的质量比,即“第一纳米无机氧化物粒子的粒径为15nm~25nm,第二纳米无机氧化物粒子的粒径为45nm~55nm,第一纳米无机氧化物粒子和第二纳米无机氧化物粒子的质量比为1:3~3:1”,可得到相对现有技术面电阻更低、稳定性更高的复合隔膜。

9、(2)相对于现有技术制备得到的复合隔膜,本发明实施例的制备方法有效降低了复合隔膜的面阻,从而可以降低碱性电解水制氢电解槽的运行能耗。相对于现有技术制备得到的复合隔膜,本发明实施例的制备方法有效提高了复合隔膜的均匀性,从而可以提高复合隔膜的稳定性,进而提高碱性电解水制氢电解槽的运行稳定性。

10、(3)本发明实施例的制备方法可以精准调控复合隔膜的面阻,以适配不同电流密度电解槽。

11、(4)本发明实施例的制备方法在步骤s1中配制铸膜液时加入了亲水性添加剂,有助于有机高分子聚合物和纳米无机氧化物粒子在铸膜液中的均匀分散,从而可以提高复合隔膜的均匀性和稳定性。此外,本发明实施例的制备方法在步骤s1之后还进行了步骤s2,以极性溶剂涂布聚苯硫醚网,得到改性聚苯硫醚网,降低聚苯硫醚网的疏水性,提高聚苯硫醚网的亲水性,从而在步骤s3中涂布铸膜液时使得铸膜液能均匀分布在改性聚苯硫醚网表面,有效提高了复合隔膜的均匀性,从而提高了复合隔膜的稳定性。

12、在一些实施例中,以所述铸膜液的总质量为100wt.%计,所述铸膜液包括以下组分:所述有机高分子聚合物的含量为3wt.%~30wt.%,所述纳米无机氧化物粒子的含量为30wt.%~60wt.%,所述亲水性添加剂的含量为1wt.%~15wt.%,余量为所述溶剂。

13、在一些实施例中,所述有机高分子聚合物的含量为5wt.%~20wt.%,所述纳米无机氧化物粒子的含量为30wt.%~60wt.%,所述亲水性添加剂的含量为1wt.%~10wt.%,余量为所述溶剂。

14、在一些实施例中,所述纳米无机氧化物粒子和所述有机高分子聚合物的质量比为5:3~5:6。

15、在一些实施例中,所述亲水性添加剂为亲水性高分子添加剂、亲水性小分子添加剂和表面活性剂中的至少一种。

16、在一些实施例中,所述极性溶剂的喷涂流量为50ml/min~500ml/min,所述极性溶剂的喷涂时间为5s~3min。

17、在一些实施例中,所述亲水性高分子添加剂为聚乙烯吡咯烷酮和聚乙二醇中的至少一种。

18、在一些实施例中,所述亲水性小分子添加剂为甘油、丙酮、乙醇和乙二醇单甲醚中的至少一种。

19、在一些实施例中,所述表面活性剂为吐温-20、吐温-80和十二烷基苯磺酸钠中的至少一种。

20、在一些实施例中,所述极性溶剂为n,n-二甲基甲酰胺、乙醇、异丙醇、正丁醇和乙酸乙酯中的至少一种。

21、本发明实施例还提供了一种复合隔膜的制备方法,其特征在于,包括以下步骤:

22、s1.将纳米无机氧化物粒子、有机高分子聚合物、亲水性添加剂和溶剂混合,得到铸膜液;其中,纳米无机氧化物粒子为第一纳米无机氧化物粒子和第二纳米无机氧化物粒子的组合,且所述第一纳米无机氧化物粒子的粒径为15nm~25nm,所述第二纳米无机氧化物粒子的粒径为45nm~55nm,所述第一纳米无机氧化物粒子和所述第二纳米无机氧化物粒子的质量比为1:3~3:1;

23、s2.以极性溶剂涂布聚苯硫醚网,得到改性聚苯硫醚网;

24、s3.以所述铸膜液涂布所述改性聚苯硫醚网,得到湿态隔膜;将所述湿态隔膜依次进行退火处理、清洗处理和涂布保护液后干燥处理,得到干燥隔膜;

25、s4.在所述干燥隔膜上制备纳米金属粒子层,得到所述复合隔膜。

26、本发明实施例的制备方法带来的优点和技术效果为:

27、(1)本发明实施例的制备方法从纳米无机氧化物粒子本身理化特性入手,综合考虑纳米无机氧化物粒子的粒径分布和不同粒径的纳米无机氧化物粒子的间隙大小,调控不同粒径的纳米无机氧化物粒子的质量比,即“第一纳米无机氧化物粒子的粒径为15nm~25nm,第二纳米无机氧化物粒子的粒径为45nm~55nm,第一纳米无机氧化物粒子和第二纳米无机氧化物粒子的质量比为1:3~3:1”,可得到相对现有技术面电阻更低、稳定性更高的复合隔膜。

28、(2)相对于现有技术制备得到的复合隔膜,本发明实施例的制备方法有效降低了复合隔膜的面阻,从而可以降低碱性电解水制氢电解槽的运行能耗。相对于现有技术制备得到的复合隔膜,本发明实施例的制备方法有效提高了复合隔膜的均匀性,从而可以提高复合隔膜的稳定性,进而提高碱性电解水制氢电解槽的运行稳定性。

29、(3)另外,本发明实施例的制备方法可以精准调控复合隔膜的面阻,以适配不同电流密度电解槽。

30、(4)本发明实施例的制备方法在步骤s1中配制铸膜液时加入了亲水性添加剂,有助于有机高分子聚合物和纳米无机氧化物粒子在铸膜液中的均匀分散,从而可以提高复合隔膜的均匀性和稳定性。此外,本发明实施例的制备方法在步骤s1之后还进行了步骤s2,以极性溶剂涂布聚苯硫醚网,得到改性聚苯硫醚网,降低聚苯硫醚网的疏水性,提高聚苯硫醚网的亲水性,从而在步骤s3中涂布铸膜液时使得铸膜液能均匀分布在改性聚苯硫醚网表面,有效提高了复合隔膜的均匀性,从而提高了复合隔膜的稳定性。

31、(5)本发明实施例的制备方法在步骤s3之后还进行了步骤s4在干燥隔膜上制备纳米金属粒子层,得到复合隔膜。通过在干燥隔膜表面修饰纳米金属粒子层,可以减少纳米无机氧化物粒子的脱落,从而进一步降低复合隔膜的面阻以及进一步提高复合隔膜的均匀性和稳定性。

32、在一些实施例中,以所述铸膜液的总质量为100wt.%计,所述铸膜液包括以下组分:所述有机高分子聚合物的含量为3wt.%~30wt.%,所述纳米无机氧化物粒子的含量为30wt.%~60wt.%,所述亲水性添加剂的含量为1wt.%~15wt.%,余量为所述溶剂。

33、在一些实施例中,所述有机高分子聚合物的含量为5wt.%~20wt.%,所述纳米无机氧化物粒子的含量为30wt.%~60wt.%,所述亲水性添加剂的含量为1wt.%~10wt.%,余量为所述溶剂。

34、在一些实施例中,所述纳米无机氧化物粒子和所述有机高分子聚合物的质量比为5:3~5:6。

35、在一些实施例中,所述亲水性添加剂为亲水性高分子添加剂、亲水性小分子添加剂和表面活性剂中的至少一种。

36、在一些实施例中,所述亲水性高分子添加剂为聚乙烯吡咯烷酮和聚乙二醇中的至少一种。

37、在一些实施例中,所述亲水性小分子添加剂为甘油、丙酮、乙醇和乙二醇单甲醚中的至少一种。

38、在一些实施例中,所述表面活性剂为吐温-20、吐温-80和十二烷基苯磺酸钠中的至少一种。

39、在一些实施例中,所述极性溶剂为n,n-二甲基甲酰胺、乙醇、异丙醇、正丁醇和乙酸乙酯中的至少一种。

40、在一些实施例中,步骤s4包括:在所述干燥隔膜上制备纳米金属粒子层,得到导电性干燥隔膜;将所述导电性干燥隔膜进行清洗,得到清洗后导电性隔膜;再在所述清洗后导电性隔膜上涂布所述保护液,得到所述复合隔膜。

41、在一些实施例中,在所述干燥隔膜上制备纳米金属粒子层采用的方法为电镀法,且所述电镀法所采用的电压为0.1v~3v,电镀时间为10min以下。

42、第三方面,本发明实施例提供了一种复合隔膜,所述复合隔膜由第一方面或第二方面的制备方法得到。

43、本发明实施例的复合隔膜带来的优点和技术效果为:

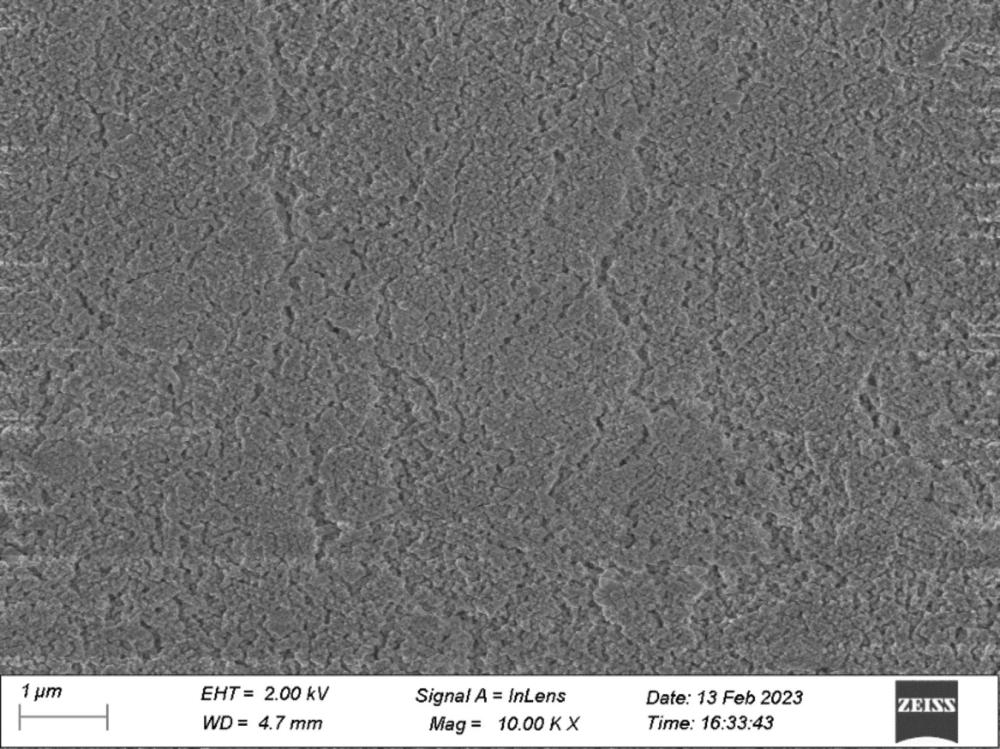

44、由于采用了本发明实施例的制备方法,因此得到的复合隔膜具有比现有技术中的制备方法得到的复合隔膜更低的面阻和更高的均匀性和稳定性。

45、第四方面,本发明实施例提供了一种碱性电解水制氢电解槽,包括第三方面的复合隔膜。

46、本发明实施例的碱性电解水制氢电解槽带来的优点和技术效果为:

47、由于采用了本发明实施例的复合隔膜,因此碱性电解水制氢电解槽具有比现有技术中的碱性电解水制氢电解槽更低的运行能耗和更高的运行稳定性。

- 还没有人留言评论。精彩留言会获得点赞!