一种免刮粉电解制备亚微米或微米级超高纯铜粉的方法

本发明涉及高附加值铜粉制备领域,尤其涉及一种免刮粉电解制备亚微或微米超高纯铜粉的方法。

背景技术:

1、铜粉是一种高附加值金属材料,在粉末冶金、金刚石工具、摩擦材料、催化剂、导电添加剂、金属涂料和颜料等领域具有广泛的应用。

2、电解是主要的铜粉制备方法之一。众所周知,铜粉粒度越小,纯度越高,经济价值越高。然而,从电解铜粉国标gbt 5246-2023中发现,铜粉粒度越小,纯度越低。由于常规电解铜粉过程通常在大电流密度和低铜离子浓度下进行,将造成严重的浓差极化,在增大极化降低铜粉粒度时,必然导致铜粉纯度降低,电流效率显著降低,同时槽电压增大,放热严重,电解过程难以连续可控运行。因此,目前电解铜粉全部为微米级,国标gbt 5246-2023中最高牌号电解铜粉ftd10要求,>90%铜粉粒径小于10微米,然而纯度仅为99.5%。因此,如何在保证高纯度情况下,进一步降低铜粉粒度,甚至达到亚微米级(平均粒度<1微米),是行业需要解决的难题。

3、同时,常规电解铜粉时,铜粉将在阴极表面附着,不易脱落,由于铜粉停留时间长,导致铜粉快速长大,也是难以降低粒度的原因之一。另外,铜粉层厚度增大易造成阴阳极短路。因此,目前电解铜粉需要频繁人工刮粉(20-40分钟一次),电解过程自动化程度低,人工成本高。另一方面,目前电解铜粉微观结构基本为枝晶状,尚难以获得类球形铜粉

4、王明涌(cn107326403a)提出了一种离心电化学反应装置及其运行方法和用途。但用于电解铜粉时,下端电极表面仍需刮粉处理,且未明确铜粉纯度、粒度和微观结构调控方法;王明涌等(journal of cleaner production,2018,204:41;安康,硕士学位论文,中国矿业大学,2018年)探索了从铜、镍二元溶液中电解铜粉的可行性,但铜粉平均粒径仅约20微米。专利cn101560674a提出了一种强化电解铜粉的方法及其装置,但电解过程在离心机内进行,需要电解槽整体旋转,仅能间歇操作,难以放大;专利cn109234767公开了一种微米级球形铜粉的制备方法,但无法获得亚微米铜粉,且仍需要刮粉处理。

5、综上,以实现铜粉连续自动化电解和铜粉超高纯度(>99.9%)、粒度(亚微米和微米)、微观结构(枝晶和类球形)协同调控为目标,亟需开发一种免刮粉可控电解亚微/微米超高纯铜粉的方法。

技术实现思路

1、本发明目的是提供一种免刮粉电解制备亚微米或微米级超高纯铜粉的方法。该方法可同步实现超高纯度和亚微/微米粒度铜粉的可控制备,解决了粒度和纯度相互制约的矛盾问题;铜粉微观结构可调控为枝晶状和类球形;电解铜粉可从阴极表面实时自动分离,无需频繁刮粉,减少人工参与,有利于电解过程自动化和连续化,并有利于降低铜粉粒度和提高铜粉纯度。

2、为实现上述目的,本发明方法提供的技术方案为:

3、一种免刮粉电解制备亚微米或微米级超高纯铜粉的方法,包括如下步骤:

4、1)将含铜原料在20-90℃温度下进行酸解,过滤得到含铜溶液;

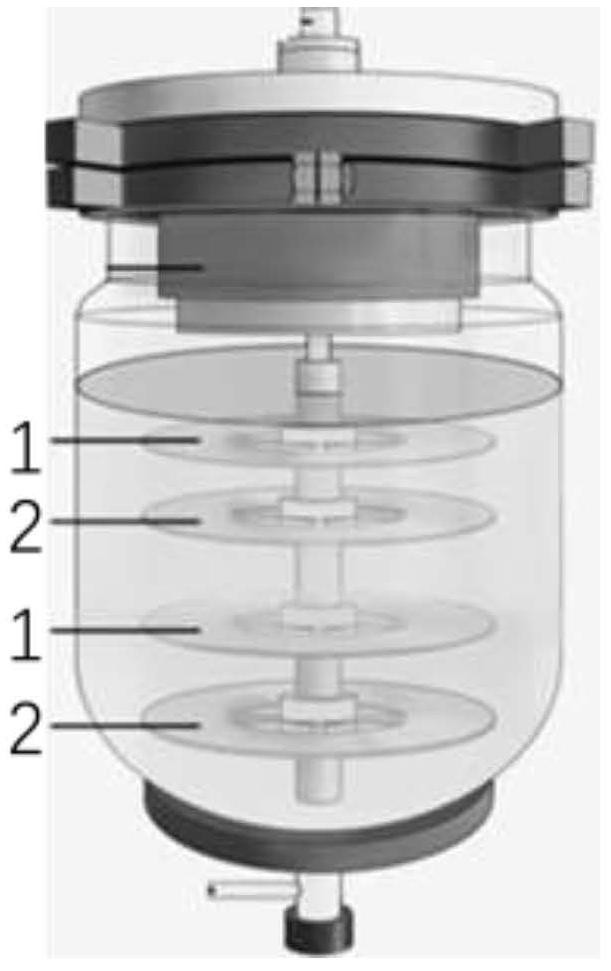

5、2)将所述含铜溶液置于电解容器中,加入添加剂得到电解液,并在电解温度30-60℃、电流密度300-3000a/m2的条件下进行电解,其中,控制阴极表面水平加速度为5-50m/s2,所述阴极为多层旋片电极;

6、3)对电解液进行过滤分离和收集,并对收集的固体进行抗氧化处理后干燥,即得亚微米级或微米级超高纯铜粉。

7、进一步的,所述步骤1)添加剂的加入量为电解液质量的0.001-1%。

8、进一步的,所述添加剂包括硫酸铵、柠檬酸、铁氰化钾、焦磷酸、十二烷基硫酸钠、酒石酸、氯化钠、十二烷基苯磺酸钠、四羟乙基乙二胺、月桂酸钠、硬脂酸钠中的一种以上。

9、进一步的,所述添加剂为硬脂酸钠、十二烷基硫酸钠、酒石酸、十二烷基苯磺酸钠、月桂酸钠中的一种以上,每种添加剂的加入量为电解液质量的0.001%-0.4%。

10、进一步的,所述添加剂为硫酸铵、柠檬酸、铁氰化钾、焦磷酸、酒石酸、四羟乙基乙二胺添加剂中的一种以上,每种添加剂的加入量为电解液质量的0.02%-0.8%。

11、进一步的,所述含铜原料包括阴极铜、精炼铜、废杂铜、硫酸铜、氯化铜中的一种以上。

12、进一步的,所述酸解的溶剂为硫酸,当铜原料为金属态时,酸解时还需要通入空气或氧气或者向酸解液中加入双氧水。

13、进一步的,氧气的通入流量为每升液体30-200ml/min,所述空气的通入流量为每升液体150-400ml/min,所述双氧水的加入量为酸解液总质量的5-15%、所述硫酸的浓度为100-350g/l。

14、进一步的,所述含铜溶液中cu2+浓度为0.02-8g/l、硫酸浓度为50-200g/l。

15、进一步的,所述旋转电解中阴极表面水平加速度为5-50m/s2。

16、进一步的,所述电解中阴极为多层钛旋片,阳极为多层贵金属涂层钛旋片。

17、进一步的,电解过程中电极的布置具体为阴极旋片与阳极旋片间隔交替的排列方式等间距的固定在转轴上,以形成多层结构。所述电极通过驱动转轴转动而形成水平加速度。

18、进一步的,所述含铜溶液cu2+浓度为0.02-2g/l,电流密度为2000-3000a/m2,水平加速度为15-50m/s2,添加剂为十二烷基硫酸钠、硬脂酸钠、氯化钠、月桂酸钠、四羟乙基乙二胺、柠檬酸中的一种以上,每种添加剂的加入量为电解液质量的0.2%-1%,由此可得到平均粒径为0.1-1微米的亚微米级高纯铜粉。

19、进一步的,所述含铜溶液cu2+浓度为2-8g/l,电流密度为300-2000a/m2,水平加速度为5-15m/s2,添加剂为十二烷基硫酸钠、铁氰化钾、硬脂酸钠、硫酸铵、柠檬酸、酒石酸、焦磷酸中的一种以上,每种添加剂的加入量为电解液质量的0.01%-0.5%,由此可得到平均粒径为1-40微米的微米级高纯铜粉。

20、基于本发明的方案,在旋转电解工况条件下,铜粉的形貌与添加剂有关,当选择添加剂为硬脂酸钠、十二烷基硫酸钠、酒石酸、十二烷基苯磺酸钠、月桂酸钠中的一种以上,每种添加剂的加入量为电解液质量的0.001-0.4%时,电解得到的铜粉为枝晶状。当选择添加剂为硫酸铵、柠檬酸、铁氰化钾、焦磷酸、酒石酸、四羟乙基乙二胺中的一种以上,每种添加剂的加入量为电解液质量的0.02%-0.8%时,电解得到的铜粉为类球形。

21、基于本发明的方案,阴极表面铜粉在水平加速度作用下,自动从阴极表面分离进入铜电解液而抑制铜粉长大且无需刮粉,由此实现了制备亚微米和微米级超高纯铜的连续电解。

22、基于本发明的方案,多层旋片钛阴极可以极大增强铜选择性电沉积能力,强化铜离子传质,起到浓差去极化作用,有助于提高铜粉纯度,因而能够制备得到超高纯铜粉,通过电流密度、添加剂、水平加速度、温度等的优化匹配,可以实现超高纯铜粉的粒径可控。

23、与现有技术相比,本发明所述方法具有的优势如下:

24、(1)实现了多层旋转阴极表面电解铜粉完全自主实时分离,完全避免了刮粉/刷粉操作,可实现电解铜粉完全自动化运行;

25、(2)实现了铜粉亚微级(平均粒度0.1-1微米)或微米级(平均粒度1-60微米)和超高纯度(>99.9%)的同步协同控制,解决了常规工艺电解铜粉粒度降低导致纯度降低的制约问题,铜粉纯度99.9%-99.9999%,氧含量200-1000ppm;

26、(3)可电解获得亚微或微米级枝晶状或类球形产品。

- 还没有人留言评论。精彩留言会获得点赞!