一种选择性电解制备高纯超细铜粉的方法

本发明涉及含铜复杂二次资源中铜高值化利用领域,尤其涉及一种低浓度铜、多金属复杂溶液选择性电解高纯超细铜粉的方法。

背景技术:

1、铜是一种应用极为广泛的金属材料。在铜采选、冶炼、利用、再生过程,将产生种类众多、体量巨大的含铜二次资源。二次资源中铜的高效提取与增值利用极为迫切。湿法冶金是含铜二次资源利用最有前途的路线之一,将产生大量硫酸铜浸出液和废液,同时溶液中往往赋存性质各异的多种杂质离子(如砷、镍、铁、钴、锌、铋等),如何从浸出液和废液中选择性提取高纯度铜产品是共性难题。目前,从废液中提铜的方法主要有结晶法、金属置换法、萃取法等,然而结晶法和置换法获得的硫酸铜和金属铜杂质含量高,纯度低,价值低,难以直接利用,仍需长流程工艺提纯;萃取法可以实现铜与杂质分离,但过程复杂,成本高,污染重,且获得的含铜溶液仍需进一步电积才能获得铜产品。

2、另一方面,超细铜粉(平均粒度10微米以下)是一种高附加值金属材料,铜粉纯度越高,粒度越小,价值越高。电解是主要的铜粉制备方法之一。按国标要求,电解铜粉纯度需大于99.6%。然而,电解铜粉过程通常在大电流密度和低铜离子浓度下进行,浓差极化大。常规电解过程,降低铜粉粒度,必然导致铜粉纯度降低,反之亦然。可见,电解铜粉纯度和粒度存在相互制约关系,因此常规电解工艺要求电解液中金属杂质浓度必须极低,无法满足从含杂质离子的含铜溶液中电解铜粉。专利cn100344795c提出了一种废杂铜浸出液电积生产铜粉的方法,然而,为了确保纯度,电积前必须通过萃取去除杂质离子和富集硫酸铜溶液,然后再稀释制备电解液,过程复杂,成本高,且需要定期刮粉,而铜粉粒度仅小于200目(约75微米);专利cn101560674a提出了一种强化电解铜粉的方法及其装置,但电解过程在离心机内进行,需要电解槽整体旋转,仅能间歇操作,难以放大。特别是,采用了可溶解高纯度铜阳极作为铜源,高纯度硫酸铜配制电解液,因此电解过程不存在杂质的影响问题;专利cn107326403a提出了一种连续式离心电化学反应装置及其运行方法和用途,但仅验证了从不含杂质的硫酸铜溶液中电解铜粉的可行性;王明涌等journal of cleaner production,2018,204:41;安康,硕士学位论文,中国矿业大学,2018年,探索了从铜、镍二元溶液中电解铜粉的可行性,然而仅存在镍杂质金属,且铜和镍还原电位差异大,无法判断含有其它多种金属杂质时电解高纯度铜粉的可行性。同时,为了保证高的纯度,其获得的铜粉平均粒径仅约20微米,不满足超细铜粉的要求。

3、综上,目前低浓度铜、多金属复杂溶液均难以实现短流程、低成本、清洁化提取高附加值铜产品的要求。以制备高附加值电解铜粉为目标,由于存在电解铜粉粒度和纯度相互制约的难题,常规电解工艺和现有研究开发的各种电解新技术,均不适应含有多种杂质离子的含铜二次资源浸出液和废液,因此无法依靠现有技术或经验,直接制备同时具有高纯(99.8%)和超细(<10微米)特点的电解铜粉。

技术实现思路

1、针对含铜复杂资源浸出液或废液提取高附加值铜产品的难题和需求,本发明目的是提供一种低浓度铜、多金属复杂溶液选择性电解高纯超细铜粉的方法。该方法不需要萃取、富集等长流程、高成本过程,能够以低浓度铜、多金属复杂溶液为对象,直接选择性电解获得高纯超细铜粉,解决了铜粉粒度和纯度相互制约的矛盾问题,过程简单,产品附加值高。

2、为实现上述目的,本发明方法提供的技术方案为:

3、一种选择性电解制备高纯超细铜粉的方法,包括如下步骤:

4、1)将含铜多金属混合溶液置于电解容器内,然后将表面设置有通孔的圆形盘式电极置于溶液内,利用电机带动盘式电极旋转;

5、2)对电极进行通电,并在温度30-70℃、硫酸浓度50-250g/l、电流密度500-3000a/m2的条件下电解30-90分钟,同时控制旋转电极转数为50-400rpm;

6、3)对电解产生的铜粉进行分离和收集。

7、进一步的,所述方法还包括对收集的铜进行抗氧化处理并干燥以获得高纯超细铜粉的步骤。

8、进一步的,所述多金属混合溶液包括含铜冶炼渣尘泥浸出液、铜矿酸浸液、含铜污泥浸出液、低浓度粗杂硫酸铜溶液、新兴含铜二次资源浸出液、废杂铜浸出液、矿山废水中的一种以上。

9、进一步的,所述新兴含铜二次资源浸出液包括电子废弃物、光伏废料、废旧锂离子电池中的一种以上。

10、进一步的,所述多金属混合溶液中cu2+浓度为0.1-10g/l、硫酸浓度为10-250g/l、杂质离子为砷、锌、铁、镍、钴、铅、铋、铬、锰、钙、铝等中的三种及三种以上共存,每种金属杂质离子浓度均在0.001-6g/l范围内。

11、进一步的,所述多金属混合溶液中cu2+浓度为2-8g/l,硫酸浓度为150-200g/l;

12、进一步的,所述电解温度为40-60℃,电流密度为1000-2000a/m2,电极旋转速度为100-200rpm。

13、进一步的,所述步骤1)中还包括向电解容器内加入表面活性剂的步骤。

14、进一步的,所述表面活性剂为十二烷基硫酸钠,加入量为1-2g/l。

15、进一步的,所述电极为钛涂层惰性析氧阳极和高析氢过电位钛板阴极。

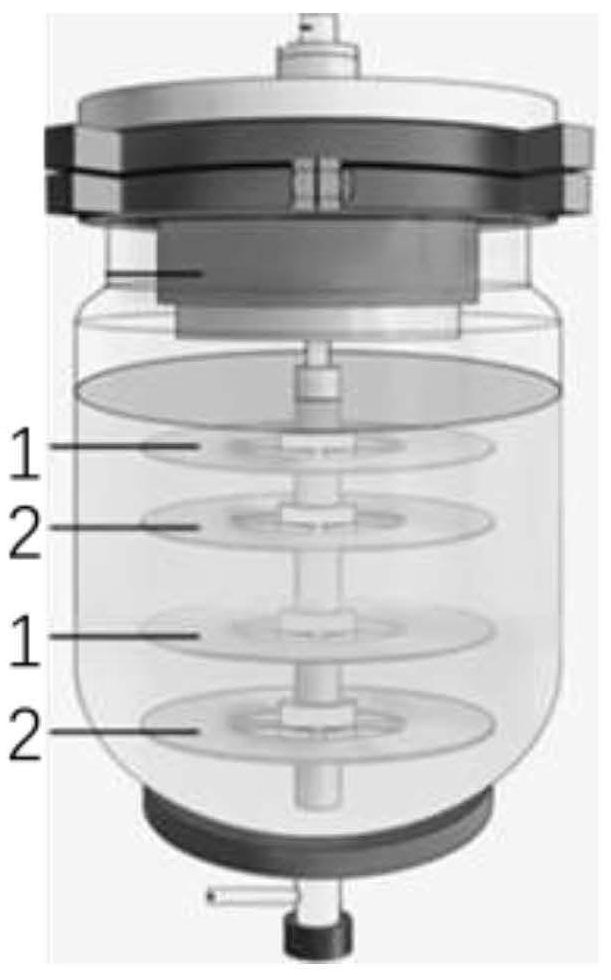

16、进一步的,所述电极的布置具体为阴极旋片与阳极旋片间隔交替的排列方式等间距的固定在转轴上,以形成多层结构,所述电极通过驱动转轴转动而旋转。

17、基于本发明的方案,在电解过程中,旋转电极能够强化铜离子传质,有效增大铜离子与杂质金属离子间的电位差,促进铜的选择性电沉积,提高铜粉纯度,因此,对含铜离子溶液的选择极为重要,本发明创造性地发现,当含铜溶液中cu2+浓度为0.1-10g/l、杂质离子为砷、锌、铁、镍、钴、铅、铋、铬、锰、钙、铝等中的三种及三种以上共存,每种金属杂质离子浓度在0.001-6g/l范围内时能有有效获得高纯铜粉。

18、基于本发明的方案,旋转电极可以降低铜粉在电极表面停留时间,抑制铜粉长大,进而降低铜粉粒度;同时旋转电极还能够产生大的浮力,降低氢气和氧气气泡分离尺寸,增大分离速率,从而避免气泡在电极表面吸附,降低欧姆电压降,从而降低电解电压。因此,通过转数与温度、电流密度和电解时间的优化匹配,可以从低浓度铜、多金属复杂溶液中在低的电压条件下选择性电解高纯超细铜粉。

19、与现有技术相比,本发明所述方法具有的优势如下:

20、(1)利用营造高重力场的圆形盘式电极,从低浓度铜、多金属离子杂质复杂溶液中直接选择性电解获得高纯超细铜粉,避免了低浓度铜、多金属复杂溶液高成本复杂分离-富集工艺,过程简单,成本低,产品附加值高,实现了废杂含铜资源到高值铜粉的冶金-材料短流程一体化。

21、(2)传统电解铜粉工艺受限于铜浓度低、浓差极化大等问题,存在电解铜粉粒度和纯度相互制约的瓶颈难题,不能直接适应粗杂硫酸铜多种金属杂质共存的特点,无法同时达到超细和高纯的要求。本专利方法有效解决了铜粉粒度和纯度相互制约的矛盾问题,在此基础上,通过大量工艺优化工作,实现了粗杂硫酸铜直接选择性电解高纯、超细铜粉。

22、(3)电解过程,在圆形盘式钛板阴极旋转产生的高重力场作用下,电解铜粉可以实时从阴极表面快速分离,即避免了传统电解铜粉工艺频繁刮粉的问题,又可有效降低铜粉粒度。

23、(4)电解铜粉经复合抗氧化处理和干燥后,获得最终铜粉产品,氧含量500-1000ppm,纯度可达99.8%-99.95%,同时平均粒度在5-10微米范围可控,且其中10微米和20微米粒度以下铜粉累积占比可分别达60-80%和75-100%。

- 还没有人留言评论。精彩留言会获得点赞!