一种提高高压碱水电解槽效率的小室内件结构的制作方法

本发明属于碱性电解水制氢,涉及一种提高高压碱水电解槽效率的小室内件结构。

背景技术:

1、近年来,氢气作为一种有着广泛应用前景的能量载体和工业生产的重要原材料而备受关注。基于可再生能源驱动的电解水制绿氢,是一种清洁、可持续的能源转化技术。

2、电解槽是实现“电能-化学能”转化的关键,根据电解槽隔膜材料的不同,目前行业内主流的电解槽可以分为三类:碱性水电解槽、质子交换膜水电解槽和高温固体氧化物电解槽。其中碱性水电解技术是发展时间最长、技术最为成熟的电解水制氢技术,具有操作简单和成本低等优点。碱性水电解技术以氢氧化钾(koh)或氢氧化钠(naoh)水溶液作为电解质,在直流电作用下将水进行电解,分别在阴极和阳极生产氢气和氧气。

3、目前工业上普遍使用的高压碱性水电解槽是压滤式电解槽,其包含多个叠加的电解单元,形成双极式电解槽结构,具有结构紧凑和气液循环流道结构简单等优点,工作压力可达到0.1-5.0mpa。小室的槽压是衡量电解槽整体能耗的主要指标,主要可分为水的理论分解电压、电极反应过电位和欧姆压降(接触电阻、隔膜电阻和溶液电阻等)。除电极和隔膜材料的影响外,欧姆压降是影响电解槽能耗的主要因素,其中电解槽结构主要影响的是槽内各组成部件引起的欧姆压降。

4、碱水制氢电解槽通常采用的是极板与电极分离的结构,极板的设计也会影响碱水制氢电解槽的电极电阻及电极与隔膜的接触电阻。为了降低电阻,通常采用在极板上分布乳突结构或是在极板和电极间专门增加连接部件的方式来增强极板和电极的接触。

5、对于常规的圆形高压碱性电解槽而言,其电解单元隔膜两侧的主极板在装配时通常使用乳突状结构“顶对顶”地将阴阳极电极分别压贴在隔膜两侧,这种膜两侧均为刚性支撑的结构存在以下不足:

6、(1)乳突深度的限制:隔膜两端极板与电极刚性接触,极板与隔膜的距离固定;乳突深度过小,一方面无法在电解质流动过程中进行有效扰动,导致电解液的浓度分布不均,增大溶液电阻,另一方面导致隔膜、电极和极板之间接触不够紧密,导致内阻增大;乳突深度过大,则会增加小室间距,单位面积乳突数量减少,导致极板和电极的接触点减少,并且容易挤压刺穿隔膜;

7、(2)乳突数量的限制:由于主极板一侧的乳突结构在另一侧面形成凹陷结构,所以单位面积上单侧可以形成的乳突数量有限。

8、解决上述传统高压碱性水电解槽结构的设计的不足,关键在于引入合适的柔性内件结构。

9、现有技术之一涉及两种主极板上的支撑结构,其一在主极板上冲压出乳突,为隔膜两侧均是刚性支撑的结构,其二在平面主极板上设置柔性支撑网,为隔膜两侧均是柔性支撑的结构;

10、若两侧均采用刚性结构,则无法避免预紧力过大压穿隔膜;若两侧均采用柔性支撑,则无法为电极和隔膜紧贴提供足够的支撑力,预紧力不足时无法使电极紧贴隔膜,尤其该现有技术中的柔性支撑结构为平面编织金属丝网冲压而成的波纹网,且主极板厚度较薄;

11、且该现有技术的极板组件采用泡沫镍作为活性电极,当泡沫镍用于被主极板上的乳突支撑压凹来补偿电解槽组装的预紧力时,被压凹压扁产生形变后无法回弹,会导致电极表面活性面积的损失,进而造成槽压的升高。

12、现有技术之二在槽体和阴阳极电极之间均设置了结构为弹簧或波纹网的弹性保持元件,隔膜两侧均为柔性支撑,无法为电极和隔膜紧贴提供足够的支撑力;

13、该现有技术中在电极和隔膜之间设置了厚度为0.5mm的镍毡作为缓冲结构,一方面镍毡结构较为紧实,该厚度能够补充的预紧力有限,另一方面其厚度与隔膜的量级接近,叠加在隔膜两侧后,在阴阳两电极之间的槽压上造成的负面影响更甚,电极与镍毡之间会形成新的欧姆压降,造成能耗升高。

技术实现思路

1、本发明的目的是克服上述现有技术存在的缺陷,即高压碱性水电解槽因电解槽结构设计不够合理引起的较高欧姆压降和较低电解效率,提供一种提高高压碱水电解槽效率的小室内件结构,本发明增加极板与电极、电极与隔膜的接触,保证电解槽结构紧凑,降低电解小室的槽压,增强整体结构的弹性,防止隔膜被刺穿而导致的阴阳极气体互窜。

2、本发明的目的可以通过以下技术方案来实现:

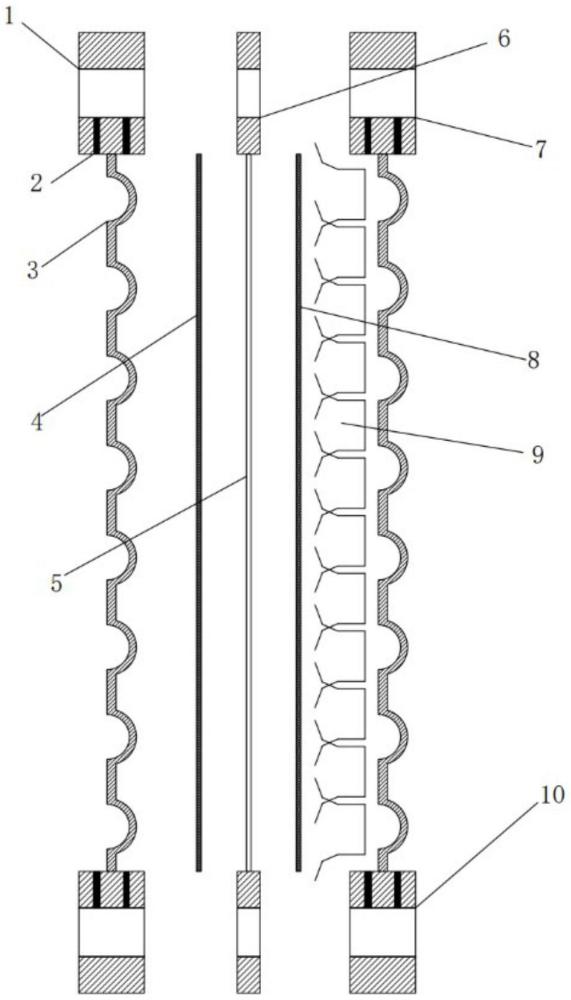

3、本发明的技术方案之一在于,提供一种提高高压碱水电解槽效率的小室内件结构,该内件结构包括极框、双极板、电极、隔膜、垫片和弹性元件;

4、所述极框内设置有极板,所述电极包括阳极和阴极,所述极板、阳极、隔膜、阴极、极板依次堆叠;

5、所述极板设置有朝向一个电极的单向乳突结构作为刚性支撑,所述单向乳突结构在极板的另一侧形成凹陷结构,所述极板的凹陷结构与另一个电极之间设置有弹性元件作为柔性支撑,所述弹性元件与双极板之间通过相互接触实现电流传导,所述弹性元件和乳突结构将电极压贴于隔膜的两侧。

6、进一步地,所述阳极一侧乳突结构的凸形曲面将阳极压贴于隔膜上,形成可靠的多点接触,使电极上的电流密度分布更加均匀;

7、所述阴极一侧乳突结构的凹形曲面一侧设置有弹性元件,该弹性元件使阴极压贴于隔膜上,所述弹性元件与阴极之间通过多点接触实现电流传导;

8、所述乳突结构的凸形和凹形曲面为电解液和生成的氢/氧气流动构成容腔和循环通道,所述弹性元件在保证电解液流道和气道流通性良好的情况下增大流动过程中的扰动,降低小室内电解液的浓度梯度,进而减小电解能耗。

9、进一步地,所述弹性元件的形式包括弹簧脚、六边形弹性支撑、弹性丝网、孔板波纹片或驼峰弹性支撑。

10、作为优选的技术方案,所述弹性元件的材质采用具有良好导电性和回弹力的金属和非金属材料,金属材料包括镍、镍合金或不锈钢,非金属材料包括导电橡胶或碳材料。

11、进一步地,所述弹簧脚的两侧各开设有格栅状结构;

12、所述格栅向外侧折弯一至三次,相邻弹簧脚通过相邻格栅交叉连接为整体;

13、所述弹簧脚的横截面为倒置的“几”字形,所述弹簧脚的底部与极板的凹陷侧接触,顶部众多触点与阴极接触,起到导电作用,并向电极提供支撑力,使其紧贴隔膜实现零极距;

14、所述格栅的镂空结构,便于气体和液体传质。

15、作为优选的技术方案,所述弹簧脚使用薄板激光切割成对应形状后折弯成型制作而成。

16、作为优选的技术方案,所述板厚为0.1-0.3mm。

17、作为优选的技术方案,所述格栅的长度为2-4cm,宽度为0.3-0.8cm。

18、进一步地,所述六边形弹性支撑上设置有六边形结构;

19、所述六边形重复排列,构成同一六边形的六条边分两组反向折弯,使相邻六边形之间形成镂空结构;

20、所述六边形的顶部和底部均设置有平台,分别与极板的凹陷侧以及阴极紧密接触,通过重复排列六边形结构,得到足够的平台面积;

21、所述六边形的镂空结构,便于气体和液体传质。

22、作为优选的技术方案,所述六边形弹性支撑使用薄板激光切割成对应形状后向两侧冲压成型制作而成。

23、作为优选的技术方案,所述板厚为0.1-0.3mm。

24、作为优选的技术方案,所述六边形的高度为3-8cm。

25、进一步地,所述弹性丝网上设置有波纹结构;

26、通过改变冲压模具,所述波纹的纹路包括直线型(==)或波浪型(≈≈);

27、所述波纹的波峰和波谷分别与极板的凹陷侧以及阴极接触实现电流传导。

28、作为优选的技术方案,所述弹性丝网由平面编织金属丝网冲压成型而成,具有波纹结构,不影响气体和液体的传质。

29、作为优选的技术方案,所述丝径为0.1-0.3mm。

30、作为优选的技术方案,所述波纹的深度为4-8cm。

31、进一步地,所述孔板波纹片上设置有波纹结构;

32、通过改变冲压模具,所述波纹的纹路包括直线型(==)或波浪型(≈≈);

33、所述波纹的波峰和波谷分别与极板的凹陷侧以及阴极接触实现电流传导;

34、同时,所述孔板波纹片上分布有孔眼,便于气体和液体传质。

35、作为优选的技术方案,所述孔板波纹片使用薄板冲压而成。

36、作为优选的技术方案,所述板厚为0.1-0.3mm。

37、作为优选的技术方案,所述波纹的深度为4-8cm。

38、进一步地,所述驼峰弹性支撑上设置有驼峰结构,所述驼峰为半椭圆形结构,相邻驼峰之间留设有平台用于与极板紧密接触;

39、所述驼峰的顶部与阴极接触,底部平台与极板的凹陷侧接触实现电流传导;

40、同时,所述驼峰上分布有孔眼,便于气体和液体传质。

41、作为优选的技术方案,所述驼峰弹性支撑使用薄板冲压而成。

42、作为优选的技术方案,所述板厚为0.1-0.3mm。

43、作为优选的技术方案,所述驼峰的高度为3-8cm。

44、进一步地,所述极框的两侧开设有气液流道和碱液流道,所述极框在气液流道和碱液流道的内侧开设有径向孔流道,该径向孔流道分布于极板的两侧,所述气液流道和碱液流道分别通过径向孔流道与电解单元的内部连通;电解液从碱液流道经径向孔流道进入电解单元的内部流道,在电极的表面发生电解反应,生成的氢气和氧气混杂着碱液分别从各自的径向孔流道排出至气液流道,经过气液分离后被收集,电解液则由径向孔流道和碱液流道排出,经过冷却后循环使用。

45、作为优选的技术方案,所述极框的上部开设有气液流道,下部开设有碱液流道。

46、进一步地,相邻极框之间通过垫片密封,所述垫片之间夹设有隔膜,所述垫片的两侧开设有与极框对应连通的气液流道孔和碱液流道孔。

47、作为优选的技术方案,所述垫片的上部开设有气液流道孔,下部开设有碱液流道孔。

48、本发明对压滤式高压碱水电解槽的内件结构进行了改进,取消传统电解槽结构中的双向乳突双极板设计,改为单向双极板结构,并且在阴极采用柔性支撑的弹性结构。传统的两面刚性支撑容易压穿隔膜造成气体互窜,故本发明引入柔性支撑结构,增加电解槽内件结构的弹性。若两侧都采用柔性支撑,则存在提供的支撑力/压紧力不足的缺点。所以本发明的内件结构将一侧刚性和一侧柔性支撑相结合,在提供足够支撑力使电极紧贴隔膜的情况下,通过单侧柔性支撑的弹性来补偿过大的预紧力,防止隔膜被压穿。

49、与现有技术相比,本发明具有以下有益效果:

50、(1)本发明主要是通过改进双极式电解槽小室的内件结构来提高高压碱性水电解槽的电解效率,采用单向乳突板作为极板,在阳极电极和极板之间采用刚性支撑的结构,在阴极电极和极板之间则采用柔性支撑的结构;刚性支撑侧沿用常见的乳突结构,乳突与阳极电极多点接触,柔性支撑侧则在极板凹陷侧和阴极电极之间设置弹簧脚、六边形弹性支撑、弹性丝网、孔板波纹片和驼峰弹性支撑等弹性元件;

51、(2)本发明在阳极和阴极电极与极板间分别采用刚性支撑和柔性支撑的结构设计,一方面用来增加极板与电极、电极与隔膜的接触,能够有效降低欧姆压降,降低小室电压,进而达到提高电解效率的目的;另一方面柔性支撑的加入增强了小室整体结构的弹性,能够防止隔膜被电极刺穿导致的阴阳极气体互窜,最终达到提高氢气产量和提高电解槽装置安全性的目的;

52、(3)由于本发明的阴极一侧采用柔性支撑,则双极板上乳突结构更改为单向乳突,乳突朝向阳极电极,于是在维持加工成本一致的情况下,单位面积上分布的单向乳突数量可以翻倍,增加了双极板与电极的接触点,降低了阳极电极与极板的接触电阻;

53、(4)本发明中弹性元件与乳突结构将电极更加紧实地压贴在隔膜两侧,形成更可靠的多点电接触,从而使电解过程中阴极板和阳极板上的电流密度分布更加均匀,最终达到降低小室槽压,提高电解槽效率的目的。

- 还没有人留言评论。精彩留言会获得点赞!