一种复合催化剂、其制备方法及应用与流程

本发明涉及纳米新材料领域,具体涉及电催化氮还原反应(nrr)合成氨(nh3)。

背景技术:

1、氨(nh3),作为一种多功能化学品,其在全球工业体系中的地位举足轻重。在农业领域,氨及其衍生物构成了肥料的基石,特别是氮肥的生产,直接关联到全球粮食安全的保障,超过80%的合成氨被用于此目的,确保了日益增长的人口能够得到充足的营养供应。此外,氨还是制药、化工等多个行业不可或缺的原料,从基础化学品如硝酸、炸药到复杂药物分子的合成,均离不开氨的参与。更为引人注目的是,氨因其高能量密度、环境友好性(燃烧产物仅为水和氮气)以及相对较低的储能成本(相较于氢气),被视为一种极具潜力的清洁能源载体和储存介质,为未来的能源转型和可持续发展提供了新思路。

2、尽管氨的应用前景广阔,但其传统生产方式——haber-bosch法——却面临着诸多挑战。首先,该方法对反应条件要求苛刻,需要高温(300-500℃)和高压(150-200大气压)环境,这不仅增加了生产过程的能耗和成本,还使得设备复杂且维护困难。其次,haber-bosch法高度依赖化石燃料(主要是天然气),每年消耗全球约1%的天然气和1%的能源总量,同时排放大量二氧化碳,加剧了全球温室效应和气候变化问题。

3、随着全球对碳中和目标的追求以及对可再生能源的日益重视,寻找一种能够在温和条件下进行、且原料可再生、生产过程绿色环保的氨合成技术变得尤为迫切。目前,尽管已有多种替代方案被提出,如生物酶固氮法、光催化固氮法和电催化合成氨法等,但这些方法在实际应用中仍面临诸多技术瓶颈和经济性挑战。例如,生物酶固氮法虽然环境友好,但固氮效率较低,难以满足大规模工业化生产的需求。光催化固氮法则受限于太阳能的间歇性和转换效率。

4、而对于电催化合成氨法来说,由于n≡n键是最稳定的化学键之一,在室温下难以断裂,更容易发生竞争性析氢反应,导致nrr选择性差;因此,电催化合成氨法需要高效的催化剂以及稳定的电解系统,才能实现经济可行的氨产量。

技术实现思路

1、为了解决现有技术的不足,开发一种既能在温和条件下进行,又能实现高效、低能耗、低排放的氨合成技术,本发明提供了mofs衍生的cop与ni2p的复合催化剂、其制备方法及应用。

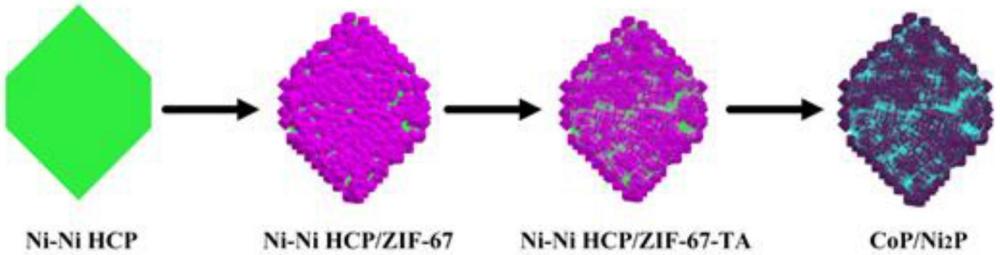

2、本发明的第一个方面在于提供了mofs衍生的cop与ni2p的复合催化剂的制备方法,步骤包括:

3、提供ni-ni hcp(ni-ni霍夫曼型配位聚合物)纳米板;

4、将ni-ni hcp纳米板、钴(co2+)盐、二甲基咪唑在第一溶剂中混合,得到ni-ni hcp/zif-67复合物;

5、采用单宁酸对ni-ni hcp/zif-67复合物进行刻蚀,得到ni-ni hcp/zif-67-ta;将ni-ni hcp/zif-67-ta进行高温磷化,得到cop/ni2p复合材料,即cop与ni2p的复合催化剂。

6、在一种优选实施例中,所述ni-ni hcp纳米板的制备方法,步骤包括:将镍(ni2+)盐、柠檬酸盐、四氰合镍酸钾在第二溶剂中混合,得到ni-ni霍夫曼型配位聚合物(ni-nihofmann coordination polymer)纳米板,即ni-ni hcp纳米板。

7、优选地,所述镍盐可以是无机酸盐或有机酸盐,并优选为选自ni(no3)2、nico3、niso4、nicl2、nibr2、ni(ch3coo)2、ni(hcoo)2中的一种或更多种组合。

8、优选地,所述镍盐可以是以水合物、水溶液或醇溶液的形式提供。

9、优选地,所述柠檬酸盐选自柠檬酸钙、柠檬酸钾、柠檬酸铵、柠檬酸二氢钠、柠檬酸钠中的一种或多种组合。

10、优选地,所述柠檬酸盐可以是以水合物、水溶液或醇溶液的形式提供。

11、在一种优选实施例中,所述镍(ni2+)盐、柠檬酸盐、四氰合镍酸钾在第二溶剂中混合时还加入了第一分散剂。

12、优选地,所述第一分散剂选自聚乙烯吡咯烷酮(pvp)、十二烷基硫酸钠(sds)、聚乙二醇(peg)、聚苯乙烯磺酸钠(pss)、聚丙烯酸(paa)、聚乙烯亚胺(pei)中的一种或多种组合。

13、更优选地,所述第一分散剂的重均分子量(mw)为5000-60000g/mol,优选为10000-50000g/mol,更优选为20000-40000g/mol。

14、优选地,所述镍(ni2+)盐、柠檬酸盐、四氰合镍酸钾在第二溶剂中混合,步骤包括,

15、将镍(ni2+)盐、柠檬酸盐先在部分第二溶剂中混合得到a溶液;

16、将四氰合镍酸钾在部分第二溶剂中混合得到b溶液;

17、b溶液与a溶液混合,更优选地,将b溶液倒入a溶液中。

18、更优选地,将第一分散剂与镍(ni2+)盐、柠檬酸盐一起在第二溶剂中混合得到所述a溶液。

19、优选地,所述镍(ni2+)盐、柠檬酸盐、四氰合镍酸钾在第二溶剂中混合之后,还要进行陈化。

20、更优选地,所述镍(ni2+)盐、柠檬酸盐、四氰合镍酸钾、第一分散剂在第二溶剂中混合之后,还要进行所述陈化。

21、更优选地,所述陈化的温度为5-50℃,优选为10-40℃,更优选为20-30℃,更优选为20-25℃。

22、更优选地,所述陈化的时间为12-40h,优选为16-30h,更优选为20-24h。

23、更优选地,所述ni-ni hcp纳米板在第一溶剂中与钴(co2+)盐、二甲基咪唑混合前,还要进行清洗。

24、更优选地,所述ni-ni hcp纳米板清洗使用的清洗溶剂为水、乙醇、甲醇中的一种或几种。

25、更优选地,清洗后的所述ni-ni hcp纳米板还要进行干燥。

26、更优选地,所述ni-ni hcp纳米板的干燥温度为50-100℃,优选为55-80℃,更优选为60-70℃。

27、更优选地,所述ni-ni hcp纳米板的干燥时间为8-48h,优选为12-36h,更优选为16-24h。

28、优选地,所述第二溶剂可以是水、醇、醚、酯、酮、腈、卤代烃、芳香烃、离子液体中的一种或更多种,并优选为选自:水、n,n-二甲基甲酰胺、甲醇、乙醇、乙醚、四氢呋喃、乙腈、戊腈、甲氧基丙腈、丁腈、己二腈、苯乙腈、氯乙腈、二氯甲烷、四氯化碳、乙酸乙酯、丙酮、n-甲基吡咯烷酮、甲苯、离子液体(如1-丁基-3-甲基咪唑六氟磷酸盐)中的一种或多种组合的溶剂中混合。

29、优选地,所述钴盐可以是无机酸盐或有机酸盐,并优选为选自co(no3)2、coco3、coso4、cocl2、cobr2、co(ch3coo)2、co(hcoo)2中的一种或更多种组合。

30、优选地,所述钴盐可以是以水合物、水溶液或醇溶液的形式提供。

31、优选地,所述第一溶剂可以是水、醇、醚、酯、酮、腈、卤代烃、芳香烃、离子液体中的一种或更多种,并优选为选自:水、n,n-二甲基甲酰胺、甲醇、乙醇、乙醚、四氢呋喃、乙腈、戊腈、甲氧基丙腈、丁腈、己二腈、苯乙腈、氯乙腈、二氯甲烷、四氯化碳、乙酸乙酯、丙酮、n-甲基吡咯烷酮、甲苯、离子液体(如1-丁基-3-甲基咪唑六氟磷酸盐)中的一种或多种组合的溶剂中混合。

32、在一种优选实施例中,所述ni-ni hcp纳米板、钴(co2+)盐、二甲基咪唑在第一溶剂中混合时还加入了第二分散剂。

33、优选地,所述第二分散剂选自聚乙烯吡咯烷酮(pvp)、十二烷基硫酸钠(sds)、聚乙二醇(peg)、聚苯乙烯磺酸钠(pss)、聚丙烯酸(paa)、聚乙烯亚胺(pei)中的一种或多种组合。

34、优选地,所述ni-ni hcp纳米板、钴盐、二甲基咪唑在第一溶剂中混合,步骤包括:

35、将ni-ni hcp纳米板先在部分第一溶剂中分散得到第一溶液;

36、将钴盐、二甲基咪唑在部分第一溶剂中混合得到第二溶液;

37、将第一溶液与第二溶液混合,优选地,将第二溶液加入到第一溶液混合。

38、更优选地,所述第二分散剂与ni-ni hcp纳米板一起在所述部分第一溶剂中混合得到所述第一溶液。

39、更优选地,将钴盐在部分第一溶剂中混合得到钴盐溶液。

40、更优选地,将二甲基咪唑在部分第一溶剂中混合得到二甲基咪唑溶液。

41、更优选地,将钴盐溶液、二甲基咪唑溶液同时加入至第一溶液、混合,得到ni-nihcp/zif-67复合物。

42、更优选地,所述ni-ni hcp/zif-67复合物进行刻蚀之前还要进行清洗。

43、更优选地,所述ni-ni hcp/zif-67复合物清洗使用的清洗溶剂为水、乙醇、甲醇中的一种或几种。

44、更优选地,清洗后的所述ni-ni hcp/zif-67复合物还要进行干燥。

45、更优选地,所述ni-ni hcp/zif-67复合物的干燥温度为50-100℃,优选为55-80℃,更优选为60-70℃。

46、在一种优选实施例中,所述单宁酸对ni-ni hcp/zif-67复合物进行刻蚀,步骤包括:

47、将ni-ni hcp/zif-67复合物在第三溶剂中分散,得到第三溶液;

48、提供单宁酸在第三溶剂中分散的溶液,即单宁酸溶液;

49、在单宁酸溶液中加入碱,调节至预设的ph值,得到第四溶液;

50、将第四溶液加入至第三溶液,反应得到所述ni-ni hcp/zif-67-ta。

51、优选地,所述第三溶剂可以是水、醇、醚、酯、酮、腈、卤代烃、芳香烃、离子液体中的一种或更多种,并优选为选自:水、n,n-二甲基甲酰胺、甲醇、乙醇、乙醚、四氢呋喃、乙腈、戊腈、甲氧基丙腈、丁腈、己二腈、苯乙腈、氯乙腈、二氯甲烷、四氯化碳、乙酸乙酯、丙酮、n-甲基吡咯烷酮、甲苯、离子液体(如1-丁基-3-甲基咪唑六氟磷酸盐)中的一种或多种组合的溶剂中混合。

52、优选地,所述单宁酸溶液的单宁酸浓度为10-50mmol/l,优选为15-40mmol/l,更优选为24-30mmol/l。

53、优选地,所述碱以固体、水溶液、或醇溶液的形式提供。

54、优选地,所述碱以水溶液、或醇溶液的形式提供,更优选地,碱的浓度(以溶解在溶液中游离的oh-计)为1-10mol/l,优选为2-8mol/l,更优选为4-6mol/l。

55、优选地,所述碱选自氢氧化钠(naoh)、氢氧化钾(koh)、碳酸钠(na2co3)、碳酸氢钠(nahco3)、氨水(nh3·h2o)中的一种或更多种。

56、优选地,所述预设的ph值为7-14,优选为8-12,更优选为8-10。

57、优选地,所述第四溶液以滴加的形式加入至第三溶液。

58、优选地,所述ni-ni hcp/zif-67-ta在高温磷化之前还要进行清洗。

59、更优选地,所述ni-ni hcp/zif-67-ta清洗使用的清洗溶剂为水、乙醇、甲醇中的一种或几种。

60、更优选地,清洗后的所述ni-ni hcp/zif-67-ta还要进行干燥。

61、更优选地,所述ni-ni hcp/zif-67-ta的干燥温度为50-100℃,优选为55-80℃,更优选为60-70℃。

62、更优选地,所述ni-ni hcp/zif-67-ta的干燥时间为8-48h,优选为10-36h,更优选为12-24h。

63、在一种优选实施例中,所述高温磷化的步骤包括:

64、将ni-ni hcp/zif-67-ta和磷酸盐在封闭环境内煅烧,得到cop与ni2p的复合催化剂。

65、优选地,所述磷酸盐选自磷酸盐(po43-)、亚磷酸盐(po2-)、次亚磷酸盐(po23-)中的一种或多种组合。

66、具体来说,所述磷酸盐包括磷酸三钠、磷酸三钾、磷酸二氢钾、磷酸二氢钠、磷酸氢二钾、磷酸氢二钠、次亚磷酸钠、次亚磷酸钾、亚磷酸钠、亚磷酸钾中的一种或多种组合。

67、优选地,所述煅烧的温度为300-600℃,优选为400-500℃,更优选为450-480℃。

68、优选地,所述煅烧的时间为60-300min,优选为100-200min,更优选为120-150min。

69、优选地,所述煅烧的升温速率为1-5℃/min,优选为1.5-3℃/min,更优选为2-2.5℃/min。

70、本发明的第二个方面在于提供了cop与ni2p的复合催化剂,所述复合催化剂中cop与ni2p的质量比为(1-20):1,优选为(1-15):1,更优选为(1-10):1。

71、优选地,所述复合催化剂的孔隙率为10-70%,优选为20-60%,更优选为30-50%。

72、优选地,所述复合催化剂的孔径为5-80nm,优选为10-75nm,更优选为20-70nm。

73、优选地,所述复合催化剂的颗粒尺寸为0.5-8μm,优选为1-6μm,更优选为2-5μm。

74、优选地,所述cop与ni2p的复合催化剂基于前述制备方法得到。

75、本发明的第三个方面在于提供了mofs衍生的cop与ni2p的复合催化剂的应用,所述复合催化剂可应用于电催化法合成氨。或者,本发明第三个方面提供一种电催化法合成氨的方法,包括采用mofs衍生的cop与ni2p的复合催化剂进行电催化。

76、与现有技术相比,本发明的有益技术效果如下:

77、本发明提供了mofs衍生的cop与ni2p的复合催化剂的制备方法,通过该制备方法得到的催化剂,以二维ni基hcp为基体,具有中空复合结构、硫空位、以及异质结,显著优化了催化剂的微观形貌并提升了电子转移效率。

78、本发明不仅增大了催化剂的比表面积,促进了反应物与活性位点的充分接触,还通过调控电子结构降低了反应的能垒。

79、并且,本发明采用简单的湿化学法合成二维纳米板ni-ni hcp,利用pvp的静电引力作用,使co2+均匀吸附在ni-ni hcp表面形成zif-67,随后通过单宁酸刻蚀技术将zif-67转化为中空结构(蜂窝状),并在高温下磷化得到性能卓越的cop/ni2p复合材料。在-0.3vvs˙rhe的电位下,该催化剂展现出了高达9.8μg h-1·mg-1cat的氨产率和9.5%的法拉第效率,为电催化氮还原反应(nrr)合成氨提供了一种高效、低能耗、低排放的新途径。

80、此外,本发明不仅有助于缓解全球能源危机和气候变化压力,还为农业、化工、制药等多个行业的可持续发展提供了强有力的技术支持。

81、在本技术说明书中,ni-ni霍夫曼型配位聚合物纳米板中,ni-ni表示作为配位中心的镍离子之间的相互作用;纳米板指的是材料在纳米尺度上的二维平板状结构。

82、在本技术说明书中,“zif-67”是一种金属有机框架,由金属离子和有机配体(如2-甲基咪唑im)通过配位键连接而成,形成的三维网状结构。

83、在本技术说明书中,mofs衍生物是利用金属有机框架(metal-organicframeworks,mofs)作为前驱体或牺牲模板,通过一系列物理或化学过程(如热解、溶剂热、化学气相沉积等)制备出具有特定形貌、结构和性能的材料的过程。这种衍生过程不仅保留了mofs材料的一些优异特性,如高比表面积、多孔结构、可调控的孔径和化学功能性等,还克服了mofs材料在导电性和稳定性方面的不足。

- 还没有人留言评论。精彩留言会获得点赞!