一种阳极产品表面渐变染色的工艺方法与流程

本发明属于阳极氧化,涉及一种渐变染色,特别是一种阳极产品表面渐变染色的工艺方法。

背景技术:

1、铝合金阳极染色是一种常见的表面处理技术,它可以提高铝合金的耐腐蚀性和美观度。阳极氧化是一种通过电化学方法在铝合金表面形成氧化层的过程。这一过程通过将铝件作为阳极(正极)浸泡在电解质溶液中,在一定的电压下进行。这种处理能够形成坚固、密实的氧化层,提高了铝合金的耐腐蚀性和耐磨性。阳极染色是在铝合金经过阳极氧化后,通过将其浸泡在染料溶液中,使其吸收染料颜色的过程。阳极染色的优点为:1、美观性:阳极染色使得铝合金表面可以呈现出多种颜色,增加了其设计上的灵活性和美观度。2、耐腐蚀性:阳极氧化形成的氧化层本身就具有很好的耐腐蚀性,阳极染色后可以进一步提高其表面的耐腐蚀性。3、硬度:阳极氧化后的表面通常比原始铝合金更硬,提高了其耐磨性和耐刮擦性。

2、随着科技的发展及消费者对电子类设备的外观需求的不断提高,铝合金表面双色渐变色彩因其独特的视觉效果和吸引力,被广泛应用于家电、3c、通讯等各领域中的产品外观设计中,合理的使用双色渐变色搭配可以吸引用户视觉焦点、提升产品美感、丰富视觉感官,可适应不同的产品设计需求。

3、例如中国专利文献202210018700.8中公开了一种渐变色阳极氧化设备及其工艺,包括特制的渐变色染色专用机及配有专用配方药水的染色槽,包括以下步骤:步骤s1:对表面进行喷砂处理,素材外表面喷砂处理后上挂;步骤s2:通过染色槽内的专用染色配方依次进行过碱及清洗;步骤s3:中和后清洗2次,完成清洗后进行化学抛光后再次清洗2次,清洗完成后进行阳极氧化处理,继续清洗2次、超声波清洗3次及热水清洗;步骤s4:清洗完成后进行烘干,烘干完成进行渐变色处理,使其外表面具有着色层后利用封孔剂溶液进行封孔;步骤s5:继续清洗2次再烘干,最后下挂、全检及包装。本发明工艺条件简单,实施方便,能够节约资源、降低生产成本,缩短了生产周期。

4、上述技术方案中,在渐变产品的生产过程中,由于渐变效果需要,会在染渐变色之前对产品进行烘干处理,但传统的烤箱烘干或者风干方式对于结构复杂的产品,不仅难以彻底去除内腔缝隙内水分,还无法有效去除产品表面残留水分。这不仅会对产品表面阳极氧化膜造成损伤,还会造成产品表面吸附大量空气落尘及小颗粒异物,导致异色,白点,水印等不良。

技术实现思路

1、本发明的目的是针对现有的技术存在上述问题,提出了一种阳极产品表面渐变染色的工艺方法。

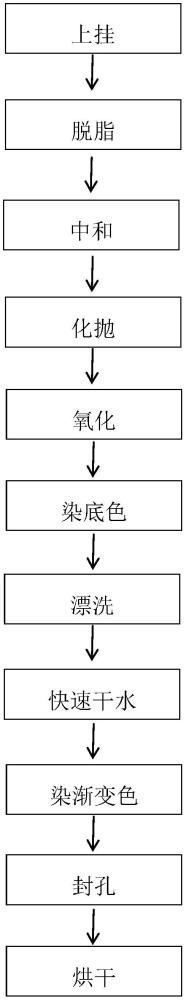

2、本发明的目的可通过下列技术方案来实现:一种阳极产品表面渐变染色的工艺方法,其特征在于,包括以下步骤:

3、s1、前置处理:依次包括上挂、脱脂、中和及化抛;

4、s2、氧化:将装有阳极产品的挂具放入氧化溶液内,使阳极产品完全浸入氧化溶液进行氧化处理;

5、s3、染底色:将装有阳极产品的挂具放入底色染液中浸泡,底色染液的染料成分为金属复合色粉和糊精;

6、s4、漂洗:阳极产品经过染色达到预定色差值l后,将阳极产品进行多次超纯水漂洗工序;

7、s5、快速干水:将漂洗后的阳极产品与挂具一同放入离心甩干装置内,启动甩干装置高速旋转,使阳极产品表面残留水分在旋转过程中被快速甩干;

8、s6、染渐变色:将装有阳极产品的挂具放入渐变色染液中浸泡,渐变色染液的染料成分为金属复合色粉和糊精;

9、s7、封孔:将装有阳极产品的挂具放入封孔溶液内,使阳极产品完全浸入封孔溶液进行封孔处理;

10、s8、烘干:将阳极产品进行烘干处理。

11、优选的,在步骤s1中的脱脂:将装有阳极产品的挂具放入脱脂溶液内,使阳极产品完全浸入脱脂溶液进行脱脂处理;脱脂溶液的溶液成分为5%的硅酸钠,10%的螯合剂,15%的表面活性剂,65%的水,5%的缓蚀剂;脱脂溶液的溶液浓度为60±5g/l,溶液温度为60±2℃,阳极产品的浸泡时间为180±30s。

12、优选的,在步骤s1中的中和:将装有阳极产品的挂具放入中和溶液内,使阳极产品完全浸入中和溶液进行中和处理;中和溶液为硝酸,中和溶液的溶液浓度为300-400g/l,阳极产品的浸泡时间为120±60s。

13、优选的,在步骤s1中的化抛:将装有阳极产品的挂具放入化抛溶液内,使阳极产品完全浸入化抛溶液进行化抛处理;化抛溶液为硝酸和磷酸的混合液,化抛溶液中h3p04的溶液浓度为1200±100g/l,h2s04的溶液浓度为240±30g/l,化抛溶液的比重为1.770-1.85,化抛溶液对铝产品化抛产生铝离子的浓度为10~30g/l。

14、优选的,在步骤s2中,氧化溶液为硫酸,氧化溶液的溶液成分包括h2s04的浓度为200±10g/l,al3+的浓度为0.5-15g/l;氧化溶液的温度为19±1℃;氧化溶液的通电电压为15.0±0.5v;阳极产品的浸泡时间为2600±500s。

15、优选的,在步骤s3中,底色染液的染料成分包括30%的金属复合色粉、68.5%的糊精、缓释剂;金属复合色粉包括两种染色剂,一种染色剂的浓度为0.4-0.6g/l,另一种染色剂的浓度为0.01-0.02g/l;糊精为比例1.5%的5-氯-2-甲基-3-酮;缓释剂为浓度1g/l的na2so4;底色染液的ph值为5-6。

16、优选的,在步骤s4中,预定色差值l/a/b,其中l为78~79.8;a为-106~-11.1;b:-21.06~-22.06;超纯水漂洗的次数为3次。

17、优选的,在步骤s5中,离心甩干装置包括甩干筒和离心电机,所述离心电机驱动连接甩干筒,所述离心电机包括转子、静子、外壳和端盖,所述转子的外形呈圆盘状,所述转子中心设置支撑轴承,所述转子与所述静子相对转动,所述静子具有筒状外壳;

18、在步骤s5中,快速干水的具体步骤包括:

19、a、准备阶段:检查离心甩干装置是否完好,确保其能够正常运转;准备工作区域,确保清洁整齐,避免污染产品;

20、b、装载产品:将产品装载到治具上,并确保产品固定稳定,不会在干水过程中脱落或移位;

21、c、干水操作:将挂具及其上产品一起放入甩干筒内,并确保挂具与甩干筒的平台连接牢固;启动离心电机,使甩干筒在驱动下绕中心线转动;

22、优选的,在步骤s6中,渐变色染液的染料成分包括30%的金属复合色粉、68.5%的糊精、缓释剂;金属复合色粉包括两种染色剂,一种染色剂的浓度为2.5-3.5g/l,另一种染色剂的浓度为0.8-1.2g/l;糊精为比例1.5%的5-氯-2-甲基-3-酮;缓释剂为浓度1g/l的na2so4;底色染液的ph值为5-7。

23、优选的,在步骤s7中,封孔溶液的溶液成分为75%醋酸镍,5%醋酸钠,20%的络合剂;封孔溶液的温度为95±3℃;阳极产品的浸泡时间为为2400s;封孔溶液的浓度为10-12g/l;封孔溶液的ph值为5.5-6.0。

24、与现有技术相比,本阳极产品表面渐变染色的工艺方法具有以下有益效果:

25、1、提高染色效果和稳定性:通过脱脂、中和、化抛等步骤的处理,有效清除阳极产品表面的油脂、氧化物和其他杂质,为后续的染色工序创造了良好的表面处理基础。这些步骤不仅使得染色效果更加均匀和持久,还能确保渐变色染料充分渗透到阳极产品的表面微孔结构中,增强了染色的稳定性和耐久性。

26、2、优化底色染液配方:底色染液中金属复合色粉和糊精的比例经过精确调配,确保了底色的均匀性和适配性。糊精的加入不仅有助于染料的附着力和稳定性,还能调节染色液的粘度和流动性,提高染色的一致性和外观质量。

27、3、精确控制染色过程:在染底色和渐变色的步骤中,严格控制预定色差值l和渐变染液的成分,确保阳极产品达到设计要求的颜色变化效果。超纯水漂洗工序的多次应用进一步保证了染料的固定性和色彩的准确性。

28、4、高效的水分去除:利用离心甩干装置进行快速干水,有效地去除阳极产品表面残留的水分和液体,避免了异色,白点,水印等不良的产生。这种方法不仅节约了时间,还提高了生产效率和产品的一致性,提升良率。

29、5、环境友好和安全性:使用的溶液成分和工艺步骤设计考虑了环境保护和操作安全性,避免了对环境的污染和操作人员的安全风险,符合现代制造业对于环保和健康安全的要求。

30、综上所述,该发明的工艺方法不仅能够有效地实现阳极产品表面的渐变染色,还在染色效果、稳定性、生产效率和环境安全性等方面表现出显著的优势,同时优化干燥方式,通过离心力实现快速彻底的干燥效果,适合于大规模生产和高品质需求的应用场景。

- 还没有人留言评论。精彩留言会获得点赞!