无泡界面优化电解槽系统的制作方法

本发明属于绿色氢能源生产,具体涉及一种无泡界面优化电解槽系统。

背景技术:

1、随着对可再生能源和清洁能源技术发展的迫切需求,碱性电解水制氢作为能源转化链中的关键一环,其效率与经济性的优化日益成为科研及工业界关注的焦点。近年来,该领域的研发趋势主要集中在两个关键方向:

2、一、气体管理与效率提升:研究者们致力于优化电解过程中气体析出的精细控制,旨在减少气泡造成的阻隔效应,从而提升电流传输效率,增强系统整体性能。这一研究涉及从流体动力学到电极结构的全方位革新,反映了科研界对于降低欧姆损耗和提高电流密度的不懈追求。尽管实验室条件下已展现出显著的效率提升潜力,但是如何在不牺牲长期运行稳定性的前提下,高效地将这些创新规模化应用,仍然是向实际工业生产过渡的关键挑战。

3、二、高性能材料与结构创新:材料科学的飞速发展为电解槽技术带来了创新机遇,特别是新型电极材料与催化体系的开发。通过纳米工程、复合材料设计以及创新催化剂的应用,旨在增强电极表面的反应活性,促进气体有效释放,减少能量损失。这些前沿材料和技术虽展现出巨大的应用潜力,但在产业化过程中仍需解决成本控制、大规模生产工艺的可行性和长期可靠性验证等复杂问题。

技术实现思路

1、本发明提出了一种无泡界面优化电解槽系统,该系统不仅在理论上重构了效率极限,而且在实践中展现了其在规模化应用中的经济性和环境友好性,为绿色氢能发展提供了技术支持。

2、本发明具体提供以下技术方案:

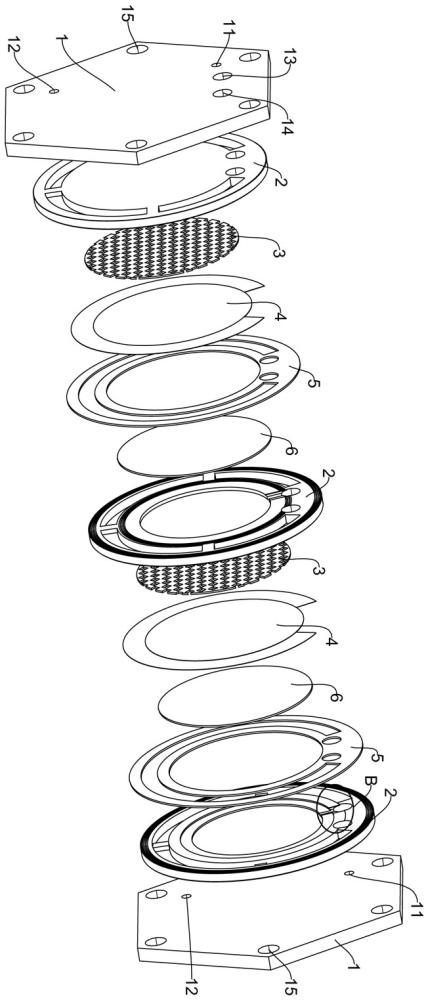

3、本发明提供一种无泡界面优化电解槽,包括:

4、槽体,所述槽体上设置有氢气通道、氧气通道、进液通道和出液通道;所述氢气通道和氧气通道位于槽体的上部。

5、作为一种实施方式,所述进液通道的位置高于出液通道的位置,所述出液通道位于槽体的下部。

6、所述槽体内设置有隔膜,所述隔膜两侧和槽体之间分别设置有阳极室和阴极室,所述阳极室与氧气通道连通,阴极室与氢气通道连通;所述阳极室和阴极室内均设置有电极,具体的,所述阳极室内设置有阳极板,阴极室内设置有阴极板。该设置使得阳极室内产生的氧气通过氧气通道分离出,阴极室内产生的氢气通过氢气通道分离出。所述隔膜与电极贴合,隔膜的中部覆盖电极且隔膜的外周超出电极外周。另外,所述隔膜超出电极外周的部分伸入进液通道且其上设置有微孔,隔膜中部覆盖电极的部分未设置孔。本发明中隔膜上微孔的设置,使得隔膜超出电极外周的部分吸收电极液后对电解液扩散速率更快。而隔膜中部覆盖电极的部分未设置孔,保持密封,防止气体在阳极室和阴极室之间交换。

7、作为一种实施方式,所述微孔的孔径为1~5μm。

8、作为一种实施方式,所述槽体包括端板,所述端板之间设置有极板,所述极板至少有两个。所述极板和其中一个端板的上部均设置有氧气孔和氢气孔,所述氧气孔连通形成氧气通道,所述氢气孔连通形成氢气通道。

9、本发明的电解槽槽体(除电极和隔膜以外的其他部件)材质选用耐腐蚀、导电性能优异的复合材料,确保长期稳定运行。具体的,槽体选择316l不锈钢板作为基材,通过机械加工和化学清洗,确保表面平整且无杂质。使用化学气相沉积(cvd)技术,在不锈钢基材表面均匀涂覆一层石墨烯涂层,厚度控制在1-2μm。采用喷涂或浸渍法,在石墨烯涂层表面涂覆一层5-10μm厚的ptfe薄膜。在复合材料中,还通过模压成型的方式,均匀分布10%-40%的碳纤维(碳纤维用量优选为15%),以增强材料的机械性能。

10、作为一种实施方式,所述极板一侧或两侧开设有阶梯槽,所述电极卡设在靠近阶梯槽槽底的第一个台阶上,阶梯槽槽壁上开设有连接氧气孔或氢气孔的气道。隔膜中贴合电极的部分和阶梯槽之间形成阳极室或阴极室,电极与阶梯槽槽底之间形成气体储藏室,电极与电解液发生反应产生的气体依次由气体储藏室、气道、氧气孔或氢气孔分离出。

11、作为一种实施方式,所述端板上设置有进液孔和出液孔,所述极板上设置有导流孔,所述导流孔绕设在阶梯槽的外周,所述进液孔对应在导流孔的上端。所述隔膜外周伸至导流孔内且与导流孔的外侧壁之间留有空隙,所述隔膜未阻挡氧气通道和氢气通道。所述进液孔和导流孔形成进液通道,所述出液孔和导流孔形成出液通道。电解液通过进液孔进入导流孔,位于导流孔内的隔膜吸收电解液后向隔膜中部扩散并与电极接触反应,另外,由于重力作用多数电解液会集合在槽体下部,隔膜下部(超出电极外周的部分)吸收电解液向隔膜中部扩散并与电极接触反应。隔膜外周与导流孔的外侧壁之间的空隙是为了电解液可以从靠近进液孔一侧的电极室进入远离进液孔一侧的电极室,进而形成进液通道,或者是为了电解液可以从远离出液孔一侧的电极室进入靠近出液孔一侧的电极室,形成出液通道。再者,导流孔的外侧壁高于阶梯槽的外周,不仅可以对隔膜进行稳固,而且可以满足槽体的密封性。在更进一步的实施方案中,所述导流孔呈上部断开的环状结构,氧气孔和氢气孔位于导流孔的环状断开处。

12、对于槽体的密封性,不仅可以通过设计极板上的阶梯槽、导流孔的深度来满足,还可以通过在电极一侧设置隔垫来实现,所述隔垫的大小、外形与极板一致,所述隔垫上也设置有氧气孔、氢气孔、导流孔,隔垫的中部还开设有用于卡设电极的电极卡孔。作为一种优选的实施方案,所述隔垫设置在阴极板的一侧,用于卡设阴极板。

13、作为一种实施方式,所述阳极板呈网状结构,所述阳极板的制备方法如下:将nifeooh电催化剂,通过电沉积技术均匀涂覆在ni网上,即得。网状结构的阳极板置于电解液液面上方一定高度,以确保隔膜吸收的电解液能够通过毛细作用和表面张力沿电极表面自发传输,形成一层均匀的超薄液膜。电极材料选择高效催化活性的ni网,电化学反应速率好。

14、所述阴极板采用气体扩散层作为阴极基底,清洁干燥后,涂覆涂层材料,所述涂层材料选用80wt%石墨烯粉末与20wt%粒径≤5nm的铂纳米颗粒混合物,分散于分散介质中制备而成,所述分散介质采用体积比为1:1的去离子水与无水乙醇混合溶剂制备而成。

15、所述隔膜的制备方法:使用氧气等离子体对聚醚砜隔膜表面进行亲水性增强处理,并对pes隔膜进行耐腐蚀性增强处理。

16、本发明还提供一种无泡界面优化电解槽系统,该系统包括所述的电解槽,所述电解槽的两个端板上均设置有进液孔和出液孔,所述电解槽的两个进液孔均通过补液管道连接补液箱,所述补液箱内装有碱液和纯水,所述电解槽的两端设置有液位传感器,所述补液管道上设置有泵和自动调节阀;所述电解槽的两个出液孔之间通过循环管道连通,所述循环管道上设置有泵、管道加热器、温度检测器和浓度检测器。液位传感器用以实时监测并调节电解液液位,确保电极始终维持在电解液液面之上,同时保持足够的液柱高度以利用表面张力驱动液体流动。具体的,在电解槽的两侧合适位置安装液位传感器,确保能够全面监测电解液液位的变化情况;传感器与控制器相连,实时采集液位数据。在电解槽的补液管道上安装电动调节阀,确保能够根据液位传感器反馈的数据快速调整阀门开度;调节阀与控制器相连,接收控制指令。控制系统配置:使用嵌入式控制器或plc,实现pid控制算法。控制程序能够根据液位传感器的数据,实时调整电动调节阀的动作,确保电解液液位稳定在设定值附近。

17、其中,(1)液位传感器:采用高精度的液位传感器,如超声波液位传感器或光学液位传感器。这些传感器具有非接触测量的优点,能够实时准确地检测电解槽内的液位变化,液位传感器安装在电解槽的两侧,能够全面监测电解液液位的变化情况,确保数据的准确性和可靠性。

18、(2)调节阀:使用电动调节阀,其特点是响应速度快、调节精度高,能够根据液位传感器反馈的数据快速调整阀门开度。当液位传感器检测到液位低于设定值时,调节阀会打开,向电解槽内补充电解液(纯水或者碱液),直到液位恢复到设定值;反之,当液位过高时,调节阀会关闭或减少补充量,以维持液位稳定。

19、(3)控制系统:采用智能控制算法,如pid(比例-积分-微分)控制算法,结合液位传感器的数据,实时调整自动调节阀的动作,确保电解液液位始终处于最佳状态。通过嵌入式控制器或plc(可编程逻辑控制器)实现控制逻辑,确保系统能够快速响应并精确调节液位。

20、本发明电解槽的相关工作原理:

21、表面张力驱动的无泡传输:当电流通过电极时,由于电极位于电解液液面上方,电解反应产生的气体无法直接在电极表面聚集形成气泡,而是被表面张力引导至电解槽上方的氧气通道或氢气通道。电极表面超薄液膜的存在极大地促进了传质效率,避免了气泡阻隔,提高了电化学反应的连续性和稳定性。

22、高效电解:得益于独特的电极结构与电解液的液位管理,电解过程在几乎无气泡的环境下进行,减少了能量损失,使得氢氧气体分离更加纯净,从而将电解效率提升至93%以上。

23、液位管理:电解槽系统中的液位控制系统能够根据电解速率动态调整电解液位,确保最优的液膜厚度和传输效率,同时适应不同工况下的电解需求,实现高效、稳定的自适应电解过程。

24、本发明电解槽的特征:

25、构造特征:独特设计的隔膜微孔结构,以及隔膜与电极的高度差(隔膜的中部覆盖电极且隔膜外周超出电极外周),共同构成了高效无泡电解的物理基础。

26、形状特征:三维立体网状阳极板结构,增加了表面积,优化了电解液与电极的接触,提高了催化效率。

27、通过上述技术方案的实施,本发明成功解决了传统碱性电解水制氢技术中气泡生成导致效率低下的问题,不仅提升了系统整体的电解效率,还实现了成本与效能的最佳平衡,为绿色氢能经济的发展提供了坚实的技术支撑。

28、本发明电解槽突破了传统碱性电解槽的性能界限,实现了前所未有的电解效率,超越了行业标准42%~78%的常规范围,跃升至93%以上的高效区间。本发明有效缓解了传统电解过程中存在的效率限制,大幅降低了氢气生产的成本负担,增强了可再生能源应用的经济合理性和环境的持续性。

29、本发明的有益效果:

30、本发明的无泡界面优化电解槽系统,在与现有技术的对比中展现出显著的优势,主要体现在以下几个方面:

31、1、显著提升电解效率与产氢量:通过实验证明,本发明的电解槽系统在保持相同能耗条件下,产氢量相较于传统电解槽提高了25%。这一提升归功于独特的无泡传输设计与高效催化电极的应用,减少了电化学反应过程中的能量损失,提高了氢气的产出效率。

32、2、改善气体纯度与品质:无泡电解环境极大减少了气体夹带现象,使得氢气与氧气的分离更为纯净。实验数据显示,氢气纯度达到99.9%,远高于行业标准(≥99.5%),且氧气纯度也得到相应提升。这不仅提升了氢气作为清洁能源的品质,也为下游应用提供了更优质的基础原料。

33、3、增强系统稳定性和延长使用寿命:本发明的电解槽结构设计与耐腐蚀材料的选择,有效避免了气泡积聚导致的电极腐蚀与设备损坏问题。经模拟及实际运行测试,本发明的电解槽系统连续工作寿命超过5年,较传统系统提高了30%,降低了维护成本与更换频率。

34、4、节能减排,环保效益显著:与传统电解水技术相比,本发明的电解槽系统的液位控制与高效传质机制,降低了约15%的能耗。这意味着在大规模工业生产中,每年可节省电力消耗约100万度(基于年产氢量1000吨的规模计算),大大减少了碳足迹,对环境保护具有积极贡献。

35、以上有益效果均基于严谨的理论分析与实际实验验证,具体实验方法遵循了国际公认的测试标准,确保了数据的可靠性和可比性。通过结构创新与工艺优化,本发明不仅在技术上取得了突破,也为推动绿色能源产业的发展提供了有力的技术支持。

- 还没有人留言评论。精彩留言会获得点赞!