PDC钻头的制作方法

本发明涉及石油钻井的

技术领域:

,尤其涉及一种pdc钻头。

背景技术:

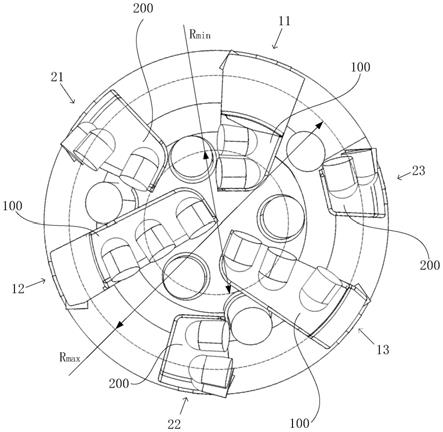

:pdc钻头广泛应用于钻井破岩中。岩石本身抗剪切强度相比于抗压强度较小,pdc钻头的破岩机理主要是剪切,使用pdc钻头钻进,提供较小的钻压就可获得较高的机械钻速。在钻井过程中,pdc钻头本身存在不平衡力,且受到反扭矩的波动的影响,在软地层钻进时,比较容易发生倾斜,造成井眼井斜超标,影响井身质量。技术实现要素:本发明的目的是提供一种pdc钻头,以缓解现有技术中的pdc钻头在软地层钻进时,容易发生倾斜,造成井眼井斜超标的技术问题。本发明的上述目的可采用下列技术方案来实现:本发明提供一种pdc钻头,包括:绕所述pdc钻头的周向分布的芯部刀翼和外锥刀翼,所述芯部刀翼设有保径结构和安装有复合片切削齿的芯部安装面,所述外锥刀翼设有保径结构和安装有复合片切削齿的外锥安装面;所述芯部安装面的外轮廓的最大外径rmax、和所述外锥安装面的内轮廓的最小外径rmin满足:rmax≤(0.9·r保径),且rmin≥(0.3·r保径)。在优选的实施方式中,所述芯部刀翼上设有刀翼凹槽,所述刀翼凹槽位于所述芯部安装面的外侧。在优选的实施方式中,所述芯部刀翼的保径结构与所述外锥刀翼的保径结构相同。在优选的实施方式中,所述保径结构包括规径面和固定于所述规径面上的至少两个保径齿。在优选的实施方式中,所述规径面设设有合金柱槽,所述保径齿过盈配合地镶嵌于所述合金柱槽。在优选的实施方式中,所述pdc钻头包括3个所述芯部刀翼和3个所述外锥刀翼,并且所述芯部刀翼和所述外锥刀翼绕所述pdc钻头的周向依次交替分布。在优选的实施方式中,各个所述外锥刀翼均设有3个所述复合片切削齿;3个所述芯部刀翼包括依次分布的第一芯部刀翼、第二芯部刀翼和第三芯部刀翼,所述第一芯部刀翼上设有2个所述复合片切削齿,所述第二芯部刀翼和所述第三芯部刀翼上设有3个所述复合片切削齿。在优选的实施方式中,所述芯部刀翼具有位于芯部安装面的两侧的第一迎切面和第一背切面,所述第一迎切面和所述第一背切面相对于所述pdc钻头的轴线倾斜设置。在优选的实施方式中,所述外锥刀翼具有位于外锥安装面的两侧的第二迎切面和第二背切面,所述第二迎切面和所述第二背切面相对于所述pdc钻头的轴线倾斜设置。在优选的实施方式中,所述pdc钻头的钻头冠部的前端面上设有喷嘴。在优选的实施方式中,所述喷嘴的数量为6个。在优选的实施方式中,所述第一迎切面上和所述第二迎切面上分别设有辅助切削齿。本发明的特点及优点是:该pdc钻头中,芯部刀翼上的复合片切削齿的分布区域限定在rmax≤(0.9·r保径)的范围以内,降低了芯部刀翼复合片切削齿的分布密度,减少复合片切削齿的数量的同时,芯部刀翼的单齿吃入地层较深,攻击性能较强,有利于该pdc钻头在软地层中高速钻进,提高破岩切屑效率;外锥刀翼上的复合片切削齿的分布区域限定在rmin≥(0.3·r保径)的范围以内,在保证pdc钻头的保径结构与井壁具有较大的接触面积的同时,减少外锥位置的复合片切削齿与芯部位置的复合片切削齿重复切削地层,从而减少该pdc钻头在钻进时发生倾斜,起到了控制井斜,提高井眼质量的作用。附图说明为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。图1为本发明提供的pdc刀翼的俯视图;图2为图1所示的pdc刀翼的第一轴测图;图3为图1所示的pdc刀翼的第二轴测图;图4为本发明提供的pdc刀翼的正视图;。图5为图4所示的pdc刀翼的侧视图;图6为图4所示的pdc刀翼的侧视图。附图标号说明:10、芯部刀翼;100、芯部安装面;110、第一迎切面;120、第一背切面;11、第一芯部刀翼;12、第二芯部刀翼;13、第三芯部刀翼;14、刀翼凹槽;20、外锥刀翼;200、外锥安装面;210、第二迎切面;220、第二背切面;21、第一外锥刀翼;22、第二外锥刀翼;23、第三外锥刀翼;30、保径结构;31、规径面;32、保径齿;321、第一保径齿;322、第二保径齿;40、复合片切削齿;50、辅助切削齿;60、喷嘴;71、钻头冠部;72、接头结构。具体实施方式下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。本发明提供了一种pdc钻头,如图1和图4-图6所示,该pdc钻头包括钻头冠部71和接头结构72,钻头冠部71设有芯部刀翼10和外锥刀翼20,芯部刀翼10和外锥刀翼20绕pdc钻头的轴线周向分布;芯部刀翼10设有保径结构30和安装有复合片切削齿40的芯部安装面100,外锥刀翼20设有保径结构30和安装有复合片切削齿40的外锥安装面200;芯部安装面100包括芯部刀翼10的顶面,外锥安装面200包括外锥刀翼20的顶面,芯部安装面100的外轮廓的最大外径rmax、和外锥安装面200的内轮廓的最小外径rmin满足:rmax≤(0.9·r保径),且rmin≥(0.3·r保径)。该pdc钻头中,芯部刀翼10上的复合片切削齿40的分布区域限定在rmax≤(0.9·r保径)的范围以内,降低了芯部刀翼10的复合片切削齿40的分布密度,减少复合片切削齿40的数量的同时,芯部刀翼10的单齿吃入地层较深,攻击性能较强,有利于该pdc钻头在软地层中高速钻进,提高破岩切屑效率;外锥刀翼20上的复合片切削齿40的分布区域限定在rmin≥(0.3·r保径)的范围以内,在保证该pdc钻头的保径结构30与井壁具有较大的接触面积的同时,减少外锥位置的复合片切削齿40与芯部位置的复合片切削齿40重复切削地层,从而减少该pdc钻头在钻进时发生倾斜,起到了控制井斜,提高井眼质量的作用。在本发明的一实施方式中,芯部刀翼10上设有刀翼凹槽14,刀翼凹槽14位于芯部安装面100的外侧。通过刀翼凹槽14,限定了芯部安装面100的外轮廓,刀翼凹槽14可改善钻头芯部钻井液流场,有利于切削的岩屑排出。如图2所示,pdc钻头包括3个芯部刀翼10和3个外锥刀翼20,并且芯部刀翼10和外锥刀翼20绕pdc钻头的周向依次交替分布。进一步地,各个外锥刀翼20均设有3个复合片切削齿40;3个芯部刀翼10包括依次分布的第一芯部刀翼11、第二芯部刀翼12和第三芯部刀翼13,第一芯部刀翼11上设有2个复合片切削齿40,第二芯部刀翼12和第三芯部刀翼13上设有3个复合片切削齿40,使各个复合片切削齿40可以均匀的与地层岩石接触,受力更加均匀。优选地,复合片切削齿40通过焊接工艺焊接在齿窝中,复合片切削齿40的尾部再通过堆焊工艺对其起到加强保护作用。请参照图3,沿从内向外的方向,第一外锥刀翼21上依次设有复合片切削齿1a、复合片切削齿1b和复合片切削齿1c,第二芯部刀翼12上依次设有复合片切削齿2a、复合片切削齿2b和复合片切削齿2c,第二外锥刀翼22上依次设有复合片切削齿3a、复合片切削齿3b和复合片切削齿3c,第三芯部刀翼13上依次设有复合片切削齿4a、复合片切削齿4b和复合片切削齿4c,第三外锥刀翼23上依次设有复合片切削齿5a、复合片切削齿5b和复合片切削齿5c,第一芯部刀翼11上依次设有复合片切削齿6a和复合片切削齿6b。各个复合片切削齿40具有各自的第一基准点;具体地,复合片切削齿40的前端面为其切削面,第一基准点为复合片切削齿40的切削面的中心。以经过该pdc钻头的轴线的一个平面,作为该pdc钻头的基准面。各个复合片切削齿40具有各自的第二基准点;第二基准点和该pdc钻头的轴线作形成的平面,与基准面之间的夹角,作为复合片切削齿40的位置角度。优选地,第二基准点为复合片切削齿40的切削面的顶点(即为图4和图5所示的复合片切削齿40的最高点)。在该pdc钻头的端面投影上,外锥刀翼20上的复合片切削齿40的第一基准点和第二基准点,均位于外锥安装面200所限定的范围;芯部刀翼10上的复合片切削齿40的第一基准点和第二基准点,均位于芯部安装面100所限定的范围。在一具体的实施例中,各个复合片切削齿40的位置角度按下表设置;各个复合片切削齿40的第一基准点与该pdc钻头的轴线之间的距离,按下表设置。齿号位置角度距离/mm1a70°591b73°811c72°1072a12°132b11°472c13°653a315°633b317°793c318°1044a260°114b263°434c267°675a204°695b207°835c211°1066a152°426b155°68依据上述表格,确定各个复合片切削齿40的位置。采用非对称结构布齿,使得钻进过程中,各个复合片切削齿40的切削量相等或近似相等,各齿均匀负荷、延长钻头寿命、提高钻井效率。在另一些实施例中,各个复合片切削齿40的位置角度,可以在上述表格中的数据的基础上上下浮动2.5°,保证该pdc钻头具有较好的钻井效率和井眼质量。在本发明的一实施方式中,请参照图3,芯部刀翼10具有位于芯部安装面100的两侧的第一迎切面110和第一背切面120,第一迎切面110和第一背切面120相对于pdc钻头的轴线倾斜设置。外锥刀翼20具有位于外锥安装面200的两侧的第二迎切面210和第二背切面220,第二迎切面210和第二背切面220相对于pdc钻头的轴线倾斜设置。如图2所示,保径结构30包括规径面31和固定于规径面31上的至少两个保径齿32,保径齿32随钻头旋转而周向旋转切斜井壁,以保持井壁光滑规则。优选地,保径结构30中的多个保径齿32整体呈倾斜直线分布,如图2和图4所示,至少两个保径齿32包括第一保径齿321和第二保径齿322,第一保径齿321的端面圆心和第二保径齿322的端面圆心的连线与该pdc钻头的轴线之间的夹角斜率为45°,用于切削修整不同深度位置的井壁。进一步地,芯部刀翼10的保径结构30与外锥刀翼20的保径结构30相同,即各个保径结构30中,保径齿32的分布方式均相同,有利于保径齿32与井壁接触,提高接触面积,减少井斜。进一步地,规径面31设设有合金柱槽,保径齿32过盈配合地镶嵌于合金柱槽。优选地,保径齿32的外部通过堆焊工艺对其加强保护,增强其耐磨性和抗冲击性。pdc钻头的钻头冠部71的前端面上设有喷嘴60;优选地,请参照图2,喷嘴60的数量为6个,加快了岩屑的排出,增强了对复合片切削齿40的冷却清洗,同时避免井底岩屑重复切削,提高了切削效率。第一迎切面110上和第二迎切面210上分别设有辅助切削齿50。在本发明的一实施方式中,钻头冠部71由一整体合金结构钢通过车床、铣床等机加设备生产而来。钻头冠部71的下端设有螺纹结构,钻头冠部71与接头结构72之间通过螺纹连接,并采用焊接工艺加强连接,以保证抗扭矩能力。以上所述仅为本发明的几个实施例,本领域的技术人员依据申请文件公开的内容可以对本发明实施例进行各种改动或变型而不脱离本发明的精神和范围。当前第1页12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1