一种煤层气压裂装置及其使用方法与流程

1.本发明涉及气压裂设备技术领域,尤其涉及一种煤层气压裂装置及其使用方法。

背景技术:

2.目前国内煤层气开采过程中,采用的压裂技术为常规压裂技术,即以软化水+石英砂为支撑液,以制造一条主缝为主多条网状缝为辅的工艺技术。

3.现有的工艺的缺点是,不能从根本上把煤层进行破碎,无法将煤层中的压力最大限度的释放出来,仅能在所造缝的周边将甲烷等煤层气分子解析出来,从而致使煤层气采收率仅为30%-40%,并且依靠长时间抽采实现煤层气的低量产出。

技术实现要素:

4.本发明的目的是为了解决气压裂设备经常因震动而损坏的缺点,而提出的一种煤层气压裂装置及其使用方法。

5.为了实现上述目的,本发明采用了如下技术方案:一种煤层气压裂装置及其使用方法,包括装置主体,所述装置主体为空腔结构,所述装置主体的内腔底部设有支撑杆,所述支撑杆的内部设有安装槽,所述安装槽的底部固定连接有弹簧,所述支撑杆的顶端连接有伸缩杆,所述伸缩杆的一端延伸至支撑杆内,且伸缩杆与支撑杆的内壁滑动连接,所述伸缩杆的一端安装有压板,所述压板上放置有保护箱,所述保护箱的两侧设有移动轮,所述保护箱与移动轮之间设有两个安装杆,且安装杆之间设有转轴,所述移动轮套设于转轴之上,且移动轮与装置主体的内腔两壁滑动连接,所述保护箱的两侧设有凹槽,所述保护箱为中空结构,且保护箱的内腔设有反应器放置槽,所述保护箱的顶部设有拉手,所述装置主体的顶部设有槽口,且槽口的一端活动连接有盖板,所述盖板的一侧固定安装有拉环,所述装置主体的两侧设有槽孔,且槽孔的一端设有把手,所述把手的另一端设有保护块,所述保护块的一侧设有连接杆,所述连接杆的末端设有竖直方向的定位板,且定位板位于凹槽的内腔。

6.所述压裂施工的过程包括前置液阶段、携砂液阶段和顶替液阶段;在前置液阶段采用大排量压裂技术和低砂比压裂技术,并且在上述过程中采用低粘度的压裂液携带小粒径的支撑液进行压裂;在携砂液阶段采用大排量压裂技术和低砂比压裂技术,在压裂的过程中采用段塞式加砂技术,并且在这个阶段采用高粘度的压裂液携带低密度中等粒径的支撑液进行压裂。

7.优选的,所述装置主体的两侧顶部内壁上均设有挡块,且两个挡块之间的间隙宽度小于盖板的宽度。

8.优选的,所述把手的高度大于槽孔的高度,所述保护块的高度小于槽孔的高度。

9.优选的,所述安装槽靠近伸缩杆的两侧内壁上均设有卡块,其中伸缩杆的一端通过卡块之间的间隙延伸至安装槽内,且伸缩杆与卡块滑动连接。

10.优选的,所述所述大排量压裂技术是在压裂施工过程中,采用4.0~11.0m3/min的

排量将压裂液泵入地层。

11.优选的,包括如下步骤:s1前置液阶段:采用排量为5.0~11.0m3/min的活性水压裂液进行压裂,在压裂的过程中,间歇性地添加粒径为0.30~0.25mm的石英砂,加砂的过程中控制砂比为3%~9%;s2携砂液阶段:采用排量为6.0~10.0m2/min的线性胶压裂液进行压裂,压裂的过程中采用携砂液与隔离液交替泵入的方式将支撑液携入地层;携砂液前期采用的支撑液为粒径0.212~0.425mm,视密度为1.90~1.95g/cm3,体积密度为1.2~1.3g/cm3的低密度支撑液;携砂液后期采用的支撑液为粒径0.425~0.850mm的石英砂,加砂过程中控制砂比为8%~15%;s3顶替液阶段:采用排量为6.0~10.0m3/min的活性水压裂液,进行压裂施工。

12.本发明的有益效果是:1、本发明的装置主体底部设有支撑杆,支撑杆的内腔设有弹簧,通过弹簧及压板的配合,可对保护箱进行减震,防止气压裂设备因震动而损坏。

13.2、本发明的装置主体两端设有定位板及把手的配合装置,把手的一端设有保护块,定位板位于保护箱两侧的凹槽中,通过保护块及定位板的配合,可在不同情况固定保护箱不同的高度位置,结构简单合理、操作方便,因而,具有很好的推广使用价值。

14.3、克服了原有工艺技术仅能解析压裂缝周边的煤层气的缺点,将煤层在地下尽可能的进行破碎,增加煤层泄压面积,增加煤分子团及分子与井筒之间的沟通面积,从而达到煤层气产量质的飞越。

15.4、由于煤层的地层倾角大,采用一般的压裂液和支撑液,易砂堵、裂缝支撑剖面差,本发明在携砂液阶段采用一定粘度的线性胶压裂液并添加了低密度的支撑液,可提高压裂液的携砂能力,改善裂缝支撑剖面。

附图说明

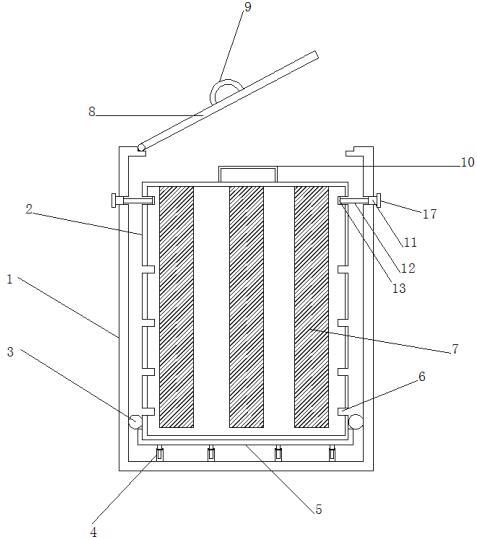

16.图1为本发明提出的一种煤层气压裂装置及其使用方法的切面示意图;图2为本发明提出的一种煤层气压裂装置及其使用方法的局部放大图。

17.图中:1装置主体、2保护箱、3移动轮、4支撑杆、5压板、6凹槽、7反应器放置槽、8盖板、9拉环、10拉手、11保护块、12连接杆、13定位板、14安装槽、15弹簧、16伸缩杆、17把手。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

19.参照图1-2,一种煤层气压裂装置及其使用方法,包括装置主体1,装置主体1为空腔结构,装置主体1的内腔底部设有支撑杆4,支撑杆4的内部设有安装槽14,安装槽14的底部固定连接有弹簧15,安装槽14靠近伸缩杆16的两侧内壁上均设有卡块,其中伸缩杆16的一端通过卡块之间的间隙延伸至安装槽14内,且伸缩杆16与卡块滑动连接,支撑杆4的一端连接有伸缩杆16,伸缩杆16的一端延伸至支撑杆4内,且伸缩杆16与支撑杆4的内壁滑动连接,伸缩杆16的一端安装有压板5,通过弹簧15及压板5的配合,可对保护箱2进行减震,防止气压裂设备因震动而损坏,压板5上放置有保护箱2,保护箱2的两侧设有移动轮3,移动轮3

可方便保护箱2的整体上下移动,所述保护箱2与移动轮3之间设有两个安装杆,且安装杆之间设有转轴,所述移动轮3套设于转轴之上,且移动轮3与装置主体1的内腔两壁滑动连接,保护箱2的两侧设有凹槽6,保护箱2为中空结构,且保护箱2的内腔设有反应器放置槽7,用来放置气压裂设备,保护箱2的顶部设有拉手10,通过拉手10可拉动保护箱2上下移动,装置主体1的顶部设有槽口,且槽口的一端活动连接有盖板8,盖板8的一侧固定安装有拉环9,通过拉环9可拉起盖板8,装置主体1的两侧顶部内壁上均设有挡块,且两个挡块之间的间隙宽度小于盖板8的宽度,装置主体1的两侧设有槽孔,且槽孔的一端设有把手17,把手17的另一端设有保护块11,把手17的高度大于槽孔的高度,保护块11的高度小于槽孔的高度,保护块11的一侧设有连接杆12,连接杆12的末端设有竖直方向的定位板13,且定位板13位于凹槽6的内腔,通过保护块11及定位板13的配合,可在不同情况固定保护箱2不同的高度位置。

20.所述压裂施工的过程包括前置液阶段、携砂液阶段和顶替液阶段;在前置液阶段采用大排量压裂技术和低砂比压裂技术,并且在上述过程中采用低粘度的压裂液携带小粒径的支撑液进行压裂;在携砂液阶段采用大排量压裂技术和低砂比压裂技术,在压裂的过程中采用段塞式加砂技术,并且在这个阶段采用高粘度的压裂液携带低密度中等粒径的支撑液进行压裂。

21.包括如下步骤:s1前置液阶段:采用排量为5.0~11.0m3/min的活性水压裂液进行压裂,在压裂的过程中,间歇性地添加粒径为0.30~0.25mm的石英砂,加砂的过程中控制砂比为3%~9%;s2携砂液阶段:采用排量为6.0~10.0m2/min的线性胶压裂液进行压裂,压裂的过程中采用携砂液与隔离液交替泵入的方式将支撑液携入地层;携砂液前期采用的支撑液为粒径0.212~0.425mm,视密度为1.90~1.95g/cm3,体积密度为1.2~1.3g/cm3的低密度支撑液;携砂液后期采用的支撑液为粒径0.425~0.850mm的石英砂,加砂过程中控制砂比为8%~15%;s3顶替液阶段:采用排量为6.0~10.0m3/min的活性水压裂液,进行压裂施工。

22.工作原理本发明工作时,将气压裂设备放入保护箱2内腔的反应器放置槽7,而后将保护箱2放入装置主体1内腔的压板5上,通过弹簧15及压板5的配合,可对保护箱2进行减震,防止气压裂设备因震动而损坏,在装置主体1两端设有定位板13及把手17的配合装置,把手17的一端设有保护块11,定位板13位于保护箱2两侧的凹槽6中,凹槽6在保护箱2的两侧等距设置,通过保护块11及定位板13的配合,可在不同情况固定保护箱2不同的高度位置,从而达到稳定保护箱2的目的,进而稳定了其内的气压裂设备。

23.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1