一种页岩储层压裂方法与流程

1.本发明属于油气田开发领域,更具体地,涉及一种页岩储层压裂方法。

背景技术:

2.在石油领域,压裂是指采油或采气过程中,利用水力作用,使油气层形成裂缝的一种方法,又称水力压裂。压裂是人为地使地层产生裂缝,改善油在地下的流动环境,使油井产量增加,对改善油井井底流动条件、减缓层间和改善油层动用状况可起到重要的作用。

3.油井生产到一定阶段后,产能和渗透率降低,为了增强排油能力,提高油井产量,人们发明了压裂工艺技术。压裂的方法分水力压裂和高能气体压裂两大类,水力压裂是靠地面高压泵车车组将流体高速注入井中,借助井底憋起的高压,使油层岩石破裂产生裂缝。为防止泵车停止工作后,压力下降,裂缝又自行合拢,在地层破裂后的注入液体中,混入比地层密度大数倍的砂子,同流体一并进入裂缝,并永久停留在裂缝中,支撑裂缝处于开启状态,使油流环境长期得以改善。当前水力压裂技术已经非常成熟,油井增产效果明显,早已成为人们首选的常用技术。特别对于油流通道很小,也就是渗透率较底的油层增产效果特别突出。

4.在针对页岩储层开展体积压裂改造的过程中,会形成大量次生裂缝网络,常规粒径的支撑剂难以进入到微细的次生裂缝网络和天然裂缝中,而微细缝网所占的体积可达到缝网总体积的90%,远远高于部分较宽的主裂缝所占的体积,导致缝网系统整体导流能力低,使页岩油气井稳产期产量低。

5.当前,国内外针对微支撑剂前置压裂虽然开展了一些研究,但均未给出一套可广泛适用于页岩储层改造的配套压裂工艺方法。中国专利申请cn201610416448.0公开了一种提高压裂稳定期的微支撑压裂方法,通过储层岩石微观结构的精细评价、多级交替注入方法、利用多种不同黏度液体的粘滞指进效应、多尺度加砂等方法,实现主裂缝的全缝长范围内各种尺度的裂缝系统充分扩展延伸及支撑。该方法可在一定程度上提高压裂波及体积和支撑剂的泵入体积,但采用大量高粘度的压裂液对储层伤害大,页岩储层压裂形成的裂缝宽度小,采用多粒径组合的支撑剂易造成砂堵,降低支撑剂砂堤孔隙度,难以形成高导流能力的缝网体系,无法从根本上广泛提高页岩储层压裂改造效果。

6.因此,设计一种可有效支撑次生微细裂缝网络的压裂方法非常必要。

技术实现要素:

7.本发明的目的在于针对目前页岩储层压裂存在的问题,提供一种微支撑剂提高页岩储层压裂改造效果的方法,以保证压裂施工过程中压开的次生裂缝网络系统和沟通的天然裂缝能够得到有效支撑,降低储层伤害,提高缝网有效改造体积和整体导流能力,有效促进页岩油气田采收率和经济效益的提高。

8.为了实现上述目的,本发明提供了一种页岩储层压裂方法,该页岩储层压裂方法包括:

9.(1)前置压裂

10.向页岩储层中注入携带微粒径支撑剂的前置压裂液,压开页岩储层,得到压开的缝网体系;

11.(2)支撑压裂

12.第一阶段:注入携带微粒径支撑剂和小粒径支撑剂的第一支撑压裂液,支撑缝网体系远端及中部的压裂裂缝和天然裂缝;

13.第二阶段:注入携带中粒径支撑剂的第二支撑压裂液,支撑近井地带的主裂缝网络;

14.(3)注入顶替液

15.注入顶替液,使支撑压裂液充分进入缝网体系;

16.(4)闷井,返排

17.(5)可选地重复步骤(1)-(4)。

18.作为优选方案,所述前置压裂液的粘度为1.0-15.0mpa.s。

19.作为优选方案,所述第一支撑压裂液的粘度为5-15mpa.s。

20.作为优选方案,所述第二支撑压裂液的粘度为30-60mpa.s。

21.作为优选方案,所述前置压裂液为滑溜水压裂液和/或二氧化碳压裂液。

22.作为优选方案,所述第一支撑压裂液为滑溜水压裂液和/或二氧化碳压裂液;

23.作为优选方案,所述第二支撑压裂液选自滑溜水压裂液、二氧化碳压裂液和线性胶压裂液中的至少一种。

24.作为优选方案,相对于前置压裂液、第一支撑压裂液和第二支撑压裂液的总体积,前置压裂液的注入量为40%-60%,第一支撑压裂液和第二支撑压裂液的总注入量为40%-60%。

25.作为优选方案,相对于第一支撑压裂液和第二支撑压裂液的总体积,第一支撑压裂液的注入量为40%-50%,第二支撑压裂液的注入量为50%-60%。

26.作为优选方案,所述微粒径支撑剂、小粒径支撑剂和中粒径支撑剂各自选自陶粒、石英砂中的至少一种;所述微粒径支撑剂、小粒径支撑剂和中粒径支撑剂均更优选为石英砂。

27.作为优选方案,所述微粒径支撑剂的粒径≤140目;

28.作为优选方案,所述小粒径支撑剂的粒径为70目-140目,且不包括140目;

29.作为优选方案,所述中粒径支撑剂的粒径为30目-70目,且不包括70目。

30.作为优选方案,步骤(1)中,前置压裂液携带微粒径支撑剂的砂比为5%-10%。

31.作为优选方案,步骤(2)中,第一支撑压裂液携带微粒径支撑剂和小粒径支撑剂的砂比为5%-10%,第二支撑压裂液携带中粒径支撑剂的砂比为8%-12%。

32.作为优选方案,步骤(2)的第一阶段中,微粒径支撑剂和小粒径支撑剂的体积比为1-3:7-9。

33.作为优选方案,步骤(2)的第二阶段中,还包括:向第二支撑压裂液中加入稠化剂和/或增稠剂。

34.作为优选方案,所述顶替液选自粘度为10-60mpa.s的滑溜水压裂液、二氧化碳压裂液和线性胶中的至少一种。

35.本发明的有益效果:

36.本发明在前置压裂阶段采用低粘度的压裂液携带微支撑剂压裂页岩储层,用大液量、低砂比携砂液最大程度地压开页岩储层,沟通天然裂缝,并支撑常规粒径支撑剂无法进入的微细次生裂缝和天然裂缝,在支撑压裂阶段采用微/小粒径支撑剂组合支撑窄缝网,采用中粒径支撑剂支撑主裂缝通道,最后泵入顶替液进行顶替,闷井返排。

37.本发明可最大程度地提高压裂波及体积,支撑常规粒径支撑剂无法进入的次生裂缝网络和沟通的微细天然裂缝,提高缝网的有效改造体积和整体导流能力,并降低储层伤害,从根本上提高页岩油气井稳产期产量,可有效促进页岩油气田采收率和经济效益的提高。

38.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

39.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显。

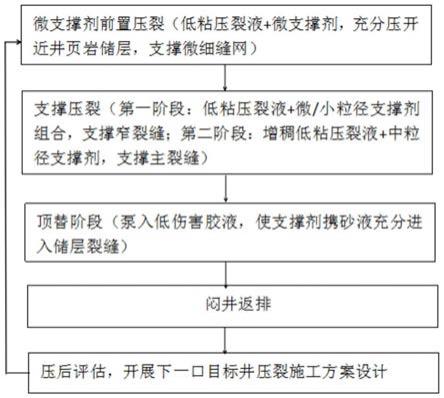

40.图1示出了根据本发明的一个实施例的页岩储层压裂方法的示意性流程图。

具体实施方式

41.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

42.本发明提供一种页岩储层压裂方法,该页岩储层压裂方法包括:

43.(1)前置压裂

44.向页岩储层中注入携带微粒径支撑剂的前置压裂液,压开页岩储层,得到压开的缝网体系;

45.(2)支撑压裂

46.第一阶段:注入携带微粒径支撑剂和小粒径支撑剂的第一支撑压裂液,支撑缝网体系远端及中部的压裂裂缝和天然裂缝;

47.第二阶段:注入携带中粒径支撑剂的第二支撑压裂液,支撑近井地带的主裂缝网络;

48.(3)注入顶替液

49.注入顶替液,使支撑压裂液充分进入缝网体系;

50.(4)闷井,返排

51.(5)可选地重复步骤(1)-(4)。

52.作为优选方案,在前置压裂前,还包括:收集整理目标压裂井地质及工程参数,通过前期数值模拟、室内实验等,充分认识储层特征及前期工程现状的基础上,设计压裂施工方案。

53.作为优选方案,在前置压裂阶段,在施工条件允许的情况下,尽可能采用大排量泵入前置压裂液,充分压开裂缝。

54.作为优选方案,在支撑压裂的第一阶段,可采用段塞式加砂或连续加砂。

55.作为优选方案,在支撑压裂的第二阶段,可采用段塞式加砂。

56.根据本发明,在支撑压裂的第一阶段,对于施工排量,本领域技术人员可视具体情况灵活调节。

57.作为优选方案,所述前置压裂液的粘度为1.0-15.0mpa.s。

58.作为优选方案,所述第一支撑压裂液的粘度为5-15mpa.s。

59.作为优选方案,所述第二支撑压裂液的粘度为30-60mpa.s。

60.作为优选方案,所述前置压裂液为滑溜水压裂液和/或二氧化碳压裂液。

61.作为优选方案,所述第一支撑压裂液为滑溜水压裂液和/或二氧化碳压裂液;

62.作为优选方案,所述第二支撑压裂液选自滑溜水压裂液、二氧化碳压裂液和线性胶压裂液中的至少一种。

63.当然,所述前置压裂液、所述第一支撑压裂液包括但不限于滑溜水压裂液和/或二氧化碳压裂液,所述第二支撑压裂液包括但不限于滑溜水压裂液、二氧化碳压裂液和线性胶压裂液。当所述前置压裂液的粘度为1.0-15.0mpa.s、所述第一支撑压裂液的粘度为5-15.0mpa.s,第二支撑压裂液的粘度为30-60mpa.s通常即可实现本技术的技术方案。

64.作为优选方案,相对于前置压裂液、第一支撑压裂液和第二支撑压裂液的总体积,前置压裂液的注入量为40%-60%,第一支撑压裂液和第二支撑压裂液的总注入量为40%-60%。

65.作为优选方案,相对于第一支撑压裂液和第二支撑压裂液的总体积,第一支撑压裂液的注入量为40%-50%,第二支撑压裂液的注入量为50%-60%。

66.作为优选方案,所述微粒径支撑剂、小粒径支撑剂和中粒径支撑剂各自选自陶粒、石英砂中的至少一种;所述微粒径支撑剂、小粒径支撑剂和中粒径支撑剂均更优选为石英砂。

67.作为优选方案,所述微粒径支撑剂的粒径≤140目;

68.作为优选方案,所述小粒径支撑剂的粒径为70目-140目,且不包括140目;

69.作为优选方案,所述中粒径支撑剂的粒径为30目-70目,且不包括70目。

70.作为优选方案,步骤(1)中,前置压裂液携带微粒径支撑剂的砂比为5%-10%。

71.作为优选方案,步骤(2)中,第一支撑压裂液携带微粒径支撑剂和小粒径支撑剂的砂比为5%-10%,第二支撑压裂液携带中粒径支撑剂的砂比为8%-12%。

72.本发明的上述技术方案中,砂比指体积占比。

73.作为优选方案,步骤(2)的第一阶段中,微粒径支撑剂和小粒径支撑剂的体积比为1-3:7-9。

74.作为优选方案,步骤(2)的第二阶段中,还包括:向第二支撑压裂液中加入稠化剂和/或增稠剂。本领域技术人员可根据需要对稠化剂和/或增稠剂的加入量进行选择,以满足携带需要,如向粘度为10mpa.s的超临界二氧化碳压裂液中加入增稠剂,获得粘度为40mpa.s的超临界二氧化碳压裂液。

75.作为优选方案,所述顶替液选自粘度为粘度为10-60mpa.s的滑溜水压裂液、二氧化碳压裂液和线性胶压裂液中的至少一种。

76.图1示出了根据本发明的一个实施例的页岩储层压裂方法的示意性流程图。如图1

所示,页岩储层压裂方法包括:微支撑剂前置压裂(低粘压裂液+微支撑剂,充分亚凯近井页岩储层,支撑微细缝网)

→

支撑压裂(第一阶段:低粘压裂液+微/小支撑剂组合,支撑窄裂缝;第二阶段:增稠低粘压裂液+中粒径支撑剂,支撑主裂缝)

→

顶替阶段(泵入低伤害胶液,使支撑剂携砂液充分进入储层裂缝)

→

闷井返排

→

压后评估,开展下一口目标井压裂施工方案设计。

77.本发明实施例中,微粒径支撑剂为粒径≤140目的石英砂;小粒径支撑剂为粒径为70目-140目,且不包括140目的石英砂;中粒径支撑剂为粒径为30目-70目,且不包括70目的石英砂。

78.实施例1

79.1、针对某一页岩气藏,收集整理目标压裂井地质及工程参数,通过前期数值模拟、室内实验等,充分认识储层特征及前期工程现状,包括钻井、固井情况、储层物性、射孔情况、储层矿物成分、岩石力学特征、温度压力特征、原油性质及邻井压裂、开采效果等。

80.2、在前置压裂阶段,泵入粘度为3mpa.s的滑溜水压裂液,以大液量低砂比携带微粒径支撑剂压开页岩储层,最大程度提高波及范围和缝网改造体积。设计前置压裂阶段液量450m3,砂比5%,先以低排量注入,逐步提高排量至15m3/min,充分压开近井地带页岩储层。

81.3、支撑压裂阶段,共分为两个阶段:第一阶段,采用粘度为6mpa.s的滑溜水压裂液,携带微/小粒径支撑剂组合(微粒径支撑剂和小粒径支撑剂的体积比为3:7)支撑远端及缝网中部压裂裂缝和天然裂缝,阶段液量250m3,采用连续加砂,砂比8%,施工排量15m3/min;第二阶段,泵入携带中粒径支撑剂的粘度为30mpa.s的线性胶压裂液,支撑近井地带主裂缝网络,阶段液量300m3,采用段塞式加砂,砂比10%,施工排量15m3/min。

82.4、以15m3/min泵入粘度为30mpa.s的线性胶压裂液作为顶替液,使注入的支撑剂携砂液充分进入缝网系统中。

83.5、返排。开展压后评估,打包整理压裂施工资料。

84.与单一采用1000m3线性胶压裂液、30/50目中粒径支撑剂相比,储层有效改造体积提高51.2%,产气量提高33.5%。

85.实施例2

86.1、针对某一页岩油藏,收集整理测录井资料、岩心分析资料、储层温压及流体性质资料等,充分认识储层工程地质特征。

87.2、在前置压裂阶段,泵入粘度为5mpa.s的滑溜水压裂液携带微粒径支撑剂压开页岩储层,设计前置压裂阶段液量400m3,砂比8%,先以低排量注入,逐步提高排量至15m3/min,充分压开近井地带页岩储层。

88.3、支撑压裂阶段,共分为两个阶段:第一阶段,采用粘度为10mpa.s的滑溜水压裂液,携带微/小粒径支撑剂组合(微粒径支撑剂和小粒径支撑剂的体积比为2:8)支撑远端及缝网中部压裂裂缝和天然裂缝,阶段液量300m3,采用连续加砂,砂比10%,施工排量15m3/min;第二阶段,泵入携带中粒径支撑剂的粘度为45mpa.s的线性胶压裂液,支撑近井地带主裂缝网络,阶段液量300m3,采用段塞式加砂,砂比11%,施工排量15m3/min。

89.4、以15m3/min泵入粘度为45mpa.s的线性胶压裂液作为顶替液,使注入的支撑剂携砂液充分进入缝网系统中。

90.5、返排。开展压后评估,打包整理压裂施工资料。

91.与单一采用1000m3线性胶压裂液、30/50目中粒径支撑剂相比,储层有效改造体积提高45.3%,产油量提高15.7%。

92.实施例3

93.1、针对某一盐间页岩油藏,开展岩心分析,评价储层含盐特征及盐结晶规律,并充分收集测录井资料、储层温压及流体性质资料、钻完井资料、储层敏感性资料等。

94.2、在前置压裂阶段,泵入粘度为8mpa.s的超临界二氧化碳压裂液,在压裂液中加入微粒径支撑剂,用于支撑打开的微细天然裂缝、层理缝及压裂致裂微裂缝,设计前置压裂阶段液量400m3,砂比6%,先以低排量注入,逐步提高排量至10m3/min,充分压开近井地带页岩储层。

95.3、支撑压裂阶段,共分为两个阶段:第一阶段,采用粘度为10mpa.s的超临界二氧化碳压裂液,携带微/小粒径支撑剂组合(微粒径支撑剂和小粒径支撑剂的体积比为2:8)支撑远端及缝网中部压裂裂缝和天然裂缝,阶段液量300m3,采用连续加砂,砂比8%,施工排量10m3/min;第二阶段,泵入携带中粒径支撑剂的粘度为40mpa.s的二氧化碳压裂液(在粘度为10mpa.s的超临界二氧化碳压裂液中加入增稠剂得到),支撑近井地带主裂缝网络,阶段液量300m3,采用段塞式加砂,砂比10%,施工排量10m3/min。

96.4、以10m3/min泵入粘度为40mpa.s的超临界二氧化碳压裂液(在粘度为10mpa.s的超临界二氧化碳压裂液中加入增稠剂得到)作为顶替液,使注入的支撑剂携砂液充分进入缝网系统中。

97.5、闷井15天,返排。开展压后评估,打包整理压裂施工资料。

98.与单一采用1000m3线性胶压裂液、30/50目中粒径支撑剂相比,储层有效改造体积提高63.6%,产油量提高51.7%。

99.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1