一种自喷机采工况一体化智能防砂管柱及完井方法与流程

[0001]

本发明涉及一种自喷机采工况一体化智能防砂管柱及完井方法,属于深水油气井开发技术领域。

背景技术:

[0002]

随着油气资源的大量使用,一些已经投入生产的油田也陆续开始进入高含水后期,油层不均质性增强,孔隙度降低、渗透性变弱,生产效率也逐渐低下,除此之外,随着油气勘探技术的发展,过去位于深水等极难勘探地带的油气藏渐渐被世人所发现,但是其储层特性也越来越复杂,恶劣的环境条件使得开发难度也越来越大,常规技术已经无法满足新油气藏的开发要求。为了尽可能的开发这些深水油气藏,需要不断发展新技术以应对这些挑战,智能井完井技术正是在这样一种现状下发展起来以应对这些挑战的。

[0003]

智能完井技术是近十几年发展起来的一项新技术。该技术指完井系统具有收集、传输和分析生产数据、油藏数据和井筒完整性数据的能力,可以实时监测油藏生产动态,远程控制油气井生产,在无调停作业条件下实现远程控制油气井各生产层的重新配产,降低或消除修井、调停作业次数,增加对油藏信息的了解,降低油藏地质的严重非均质性对生产的影响,加快油气田生产效率,提高最终采收率。

[0004]

目前,深水油气田开发过程中所涉及的智能完井技术主要侧重于智能决策,通过井口生产数据和平台生产智能系统结合,数据反演计算后发出相应操作系统指令完井决策,对完井管柱进行操作,执行率慢,效率低,准确性差。此外,传统智能完井技术的配套装配还存在井下信息监测点单一、井下数据传输速度高延迟、地面数据采集分析处理速度慢、生产期间井筒出砂堵塞风险高、生产开发后期无法及时补充地层能量等难题,严重影响深水油气田安全高效开发。因此,有必要针对深水油气田开发过程中面临的监测难、决策慢、防砂差、产量低等难题,开展自喷机采一体化完井防砂管柱的设计,形成一套监测准确、响应速度快、完井时间短、采油方式多效合一、防砂效果好的智能完井防砂应用方法。

技术实现要素:

[0005]

针对现有技术的不足,本发明提供一种自喷机采工况一体化智能防砂管柱及完井方法。

[0006]

本发明的技术方案如下:

[0007]

一种自喷机采工况一体化智能防砂管柱,包括管柱、井下信息监测与传输系统、井下智能调控系统;

[0008]

管柱包括油管、套管、隔水管,油管与油管外的壳套形成环形通道,油管在地下部分外部设有套管,油管在地上部分外部设有隔水管;油管底部设有封隔器和流量控制装置,油管底部外侧设有圆筒筛管组,圆筒筛管组用于过筛杂质;

[0009]

井下智能调控系统包括数据处理站、光电信号解调器、平台指令控制电缆、液压控制箱和液压控制管线,数据处理站与光电信号解调器相连接,数据处理站与液压控制箱、液

压控制管线连接,平台指令控制电缆与数据处理站、圆筒筛管组、流量控制装置连接;

[0010]

井下信息监测与传输系统包括永置传感器组、数据传输电缆,永置传感器组置于油管内部,永置传感器组通过数据传输电缆连接至数据处理站。分布式永置传感器组,将永置传感器集成在管柱中,接入光纤接口,光纤光缆沿油管管柱布置,进行井下油气生产参数分布测量,当传感器中参数信号发生改变时,脉冲光源信号受此影响并方向散射,通过平台的光电解调器对光学信号进行处理,交付平台数据工作站进行计算分析。井下信息监测与传输系统得到的监测数据,通过数据传输电缆传输至数据处理站,通过光电信号解调器及时进行信号转化,数据处理站根据井下监测数据进行科学计算,对井下调剖生产、防砂方案进行分析,提示深水作业人员或发出自动化作业指令,调控液压控制管线工作状态;根据数据处理站的流量控制信号,经由平台指令控制电缆传输至流量控制装置,节流型流量控制装置通过组合多个节流孔的开关状态,完成井下生产流量的无级调节,连接在油管上的封隔器通过环形通道两侧的自膨胀胶圈密封安装在环形通道内。

[0011]

优选的,套管包括技术套管和表层套管,油管外部为技术套管,技术套管外部为表层套管。

[0012]

优选的,永置传感器组的数量为五个,第一永置传感器组置于油管底部,第二永置传感器组置于油管在地下部分的中部,第三永置传感器组置于油管在地下部分的顶部,第四永置传感器组置于油管在地上部分的顶部,第五永置传感器组置于生产井的油嘴后。

[0013]

进一步优选的,永置传感器组的位置包括以下一种或多种:

[0014]-、第一永置传感器组安装于井下生产层位上方,与井下生产层间距20m;

[0015]-、第二传感器组安装于距深水泥线以下600m处;即水底与地下交界线以下600m处;

[0016]-、第三传感器组安装于距深水泥线以下20m处;

[0017]-、第四传感器组安装于生产井口下方间距20m处;

[0018]

ⅴ

、第五传感器组位于生产井的油嘴后,生产井口位于油管上方,采集生产所需的一系列的井下参数,通过光纤传输至平台。光纤接口与传感器和数据传输光纤电缆相连接,光纤电缆沿完井管柱布置,传感器电流信号发生变化时,影响脉冲光源信号,并沿光纤束反向散射,及时监测到的数据通过光纤传输至平台。

[0019]

优选的,永置传感器组包括温度传感器、压力传感器、流量传感器、气体组分传感器及砂粒采集盒。传感器组属于内置模块集成的高强度微距管柱,通过螺旋接口与上下油井管柱相连接,可同时启动或逐个启动。

[0020]

优选的,封隔器的数量为两个,第一封隔器置于油管底部,第二封隔器置于第一封隔器上方,流量控制装置、圆筒筛管组位于第一封隔器与第二封隔器之间。

[0021]

优选的,封隔器置于滑动控制轨道上,滑动控制轨道通过液压控制管线与数据处理站连接,数据处理站调控液压控制管线工作状态,将压力传输至滑动控制轨道,确定封隔器坐封位置,对平台生产进行调控。

[0022]

优选的,数据处理站、液压控制箱位于海洋平台上。

[0023]

优选的,流量控制装置包括井口控制箱、控制管线、内筒、外筒,井口控制箱置于海洋平台上,井口控制箱通过控制管线连接至内筒,用于控制内筒相对于外筒旋转,内筒、外筒上均设有节流孔,通过内筒做旋转运动,调节内筒外筒的节流孔开度,控制井下生产流体

流量速度,完成井下生产流量的无级调节。

[0024]

进一步优选的,井口控制箱还包括信号处理箱,信号处理箱与平台指令控制电缆,用于接受数据处理站下达的指令。

[0025]

进一步优选的,内筒上的节流孔包括大孔、中孔、小孔三种,其中大孔、中孔、小孔的数量比例为1:4:16,大孔直径与内筒内径相等,孔间间距为4倍内筒内径的距离,大孔中孔小孔三种节流孔直径比例为4:2:1;外筒上的节流孔为中孔,外筒节流孔孔间间距是3倍内筒流通内径的距离。

[0026]

优选的,圆筒筛管组包括三种筛管,分别为三角形防砂筛管、矩形防砂筛管、圆形防砂筛管,三种筛管均通过铰链和升降导绳与升降箱连接,升降箱固定于井底底袋环空中,升降箱内设有防砂管组电机,防砂管组电机通过升降减速器与升降导绳连接,升降箱包括电缆线入口和电缆线出口,与平台指令控制电缆相连。由防砂管组电机分别通过三组独立的升降减速器控制不同筛管的升降。

[0027]

进一步优选的,升降箱外部有保护罩,升降箱内设有安装托架,防砂管组电机置于安装托架上。

[0028]

圆筒筛管组根据出砂量和砂粒粒径分布,经过所述的井下智能调控系统决策得到不同的筛管组组合,优化防砂方案。

[0029]

优选的,油管的数量为两个及以上,相邻两个油管之间通过自喷机采一体化管柱连接,自喷机采一体化管柱与平台指令控制电缆连接,自喷机采一体化管柱包括电潜泵和保护壳,电潜泵位于保护壳内的保护腔里,保护壳上下均接油管,上部连接的油管通过流入连接短节与电潜泵连接。当需要电潜泵工作时,流入连接短节将电潜泵提升至于油管口连接,电潜泵不工作时,电潜泵由流入连接短节悬挂在油管口下方,管柱仅起连接油管通道的作用。自喷机采一体化管柱,作为生产管柱一部分,根据生产需求和井底流压,利用平台数据工作站科学计算处理分析之后,决定采油采气生产自喷或机采方式,通过所述液压控制管线传递压力信号,所述一体管柱启动或电潜泵动力采油程序。

[0030]

进一步优选的,电潜泵、保护壳的数量为两个,两个保护壳之间设有换向阀,由换向阀起单向流通防止倒流的作用。

[0031]

井下信息监测与传输系统通过分布式永置传感器实时监测油管内生产流体温度压力,流量、出砂量和流体组分等数据,并通过沿完井管柱布置的数据传输电缆及时传输至数据处理站进行处;所述井下智能调控系统采用液压管线联合的方式,电子液压控制减少了控制管线数量,通过井下智能调控系统内置的生产模型及算法,本装置内置的生产预测模型基于实验数据和理论模型,主要包括产量预测模型、出砂预测模型、井筒温压场预测模型,安装于平台内置的高性能计算机结合实际生产数据,根据预测模型(图2),做出判断并发出生产调控信号,指导井下流量控制和自喷机采一体化管柱作业;井下流体流量控制通过电力驱动控制装配有多个节流点的流量控制装置和液压封隔器组对应深水油气井中的各储层,通过多重组合方式,实现生产流体流量的无级调节;所述完井管柱,通过生产数据科学计算出砂量及砂粒分布,组配圆筒筛管组,实现多级防砂,根据产能方案,启动自喷程序或动力吸油程序,满足生产要求。

[0032]

一种自喷机采工况一体化智能防砂管柱完井方法,其特征在于,其方法步骤如下:

[0033]

(1)通过井口的第五永置传感器流量计测量产油量q

o

、产气量q

g

、产水量q

w

、产砂量

q

s

、砂粒粒径分布γs,测量井口流体温度t

wh

,井口流体压力p

wh

;

[0034]

(2)利用生产管柱内其余四个永置传感器组分别测量对应下深的油气生产管柱内流体的温度t

1

、t

2

、t

3

、t

4

和压力p

1

、p

2

、p

3

、p

4

,测量对应下深位置产出流体相应的油气水含量和出砂量,并通过光纤及时传输至平台数据工作站;

[0035]

(3)根据井口的温度压力、生产流体的物化参数,以及完井管柱内的导热参数、井深、套管结构、地温梯度、水深参数,由式(1)计算深水油气井生产管柱内温度分布,式(2)计算深水油气井生产管柱压力分布:

[0036][0037][0038][0039][0040]

式中,p为生产管柱内压力分布,mpa;z为测试层位的距离,m;t为时间,s;a为油气生产管柱内过流面积,m

2

;ρ

a

为生产管柱内流体密度,kg/m

3

;v

a

为生产流体的平均流速,m/s;f

f

为摩阻系数,d为油管内径,m;

[0041]

由式(3)计算深水油气井生产管柱内流体温度分布:ν是流体流速,m/s,r

ti

管柱内半径,m;r

to

管柱外半径,m;u

to

管外表面为基准面的总传热系数,w/(m

2

﹒k);k

e

地层导热系数,w/(m﹒k);h—气体的焓,j;f为摩擦系数,c

f

为储热系数;h

to

—流体与油管的热对流系数,w/(m

2

﹒k);k

t

—油管的导热系数,w/(m﹒k);h

c

—环空对流传热系数,w/(m

2

﹒k);h

r

—环空辐射传热系数,w/(m

2

﹒k);r

co

—套管外半径,m;r

ci

—套管内半径,m;k

cas

—套管导热系数,w/(m﹒k);r

wb

—水泥环外径,m;k

cem

—水泥环导热系数,w/(m﹒k);t

f

为测试管柱内流体温度,t

f0

为地层流体初始温度;c

m

为流体混合物平均热容;r

to

为生产管柱外半径;k

e

为地层导热系数;w

m

为流体混合质量;t

d

为无因次温度;t

ei

为地层温度。

[0042]

(4)根据永置传感器测量数据和井下监测系统得到生产井筒内油、气、水、砂等多相的产量(即步骤1的各种产量)、砂粒粒径分布,井口数据处理平台经过图2流程判断,主要包括流型判别、出砂预测、产量预测、井筒全井段温压场实时刻画、地层能量预测等板块,实时确定深水油气井生产状况,判断生产过程是否面临出砂过多、产液过多、地层能量较小,进行改进防砂及机采措施,并优化生产流程,作出新的生产方案;在此基础上,通过井下智能调控系统,对流量控制装置、封隔器组动态分配、自喷机采一体化管柱作业进行控制,完成作业流程优化,提高防砂效率、产能提升;

[0043]

(5)井下智能调控系统根据生产数据,移动第二封隔器下深至预定产层,流量控制装置采用电力控制方式,采用直流微电机作为动力元件,在阀体的内筒和外筒上设置节流孔,通过控制相互之间过流口的重合位置实现流量的无级调节;其中,生产流体通过流量控制装置的多级孔时,总压力降表示为:

[0044]

δp

icd

=δp

d

+δp

f

[0045]

式中,δp

icd

是总压降;δp

d

是通过控制装置节流孔的压力降;δp

f

是通过控制装置节流孔的摩擦阻力

[0046][0047]

式中,c

u

为单位转换常量,1e-06;c

v

是阀门的无因次流量系数。

[0048]

(7)井下生产流体携带大量砂时,井下信息监测与传输系统得到生产过程中砂粒粒径分布、砂粒形状占比、砂粒量的数据,井下智能调控系统实时启动圆筒砂管组配备的三层防砂管,分别是三角形防砂筛管、矩形防砂筛管、圆形防砂筛管,根据砂粒形状占比和选择工作筛管的类型及距离井周处位置,圆筒防砂组的三层单防砂筛孔通过升降实现防砂,并通过升降刮砂处理,根据出砂量选择刮砂频率,将大量砂粒从防筛孔上刮掉,落至预留井底,提高防砂效率;

[0049]

(8)自喷机采一体化管柱作业,深水油气井开发初期,井底提供的压力足以将生产流体举升至地面,此时,电潜泵悬挂与油管下方,打开所有通道,井底流体全部举升至地面;随着地层开发,井底压力衰竭,无法将所有油气举升至地面,需要借助外部动力举升;电潜泵开始生产时流入连接短节关闭,井内流体被引导到电潜泵环空流动,进入油管。

[0050]

本发明的有益效果在于:

[0051]

本发明的完井管柱属于高度集成的管柱,通过软件与硬件相结合,实现智能完井方法。自喷机采工况一体化智能防砂管柱及完井方法包括井下信息监测与传输系统、井下智能调控系统、流量控制装置和自喷机采一体化管柱。井下信息监测与传输系统通过安装在完井管柱中的分布式永置传感器,实时监测井下生产流体,并传输至数据处理站进行处理;井下智能调控系统根据传输的生产数据,及时更新生产模型并通过内置算法,发布相应的生产信号,内置的液压控制管线,通过电液联合驱动操控滑动控制轨道(与封隔器组相互合作),均衡油气层生产;根据流量数据和配产方案,动态分配封隔器,并完成生产流体的无级调节;自喷机采一体化管柱根据地层能量数据,通过井下智能调控系统生产信号启动或关闭相应的电潜泵生产通道,实现生产成本最少化,同时,井口平台的智能决策系统根据监测数据进行处理后,由三角形防砂筛管、矩形防砂筛管、圆形防砂筛管组成的圆筒防砂组根据出砂预测结果,多重组合防砂层实现分级防砂;根据井下智能调控系统发布的生产信号,本发明能够预处理深水井下出砂工况,同时完成井底自喷和油气机采,针对多油层进行智能调控和人工调节的动态开发,并对深水油气井智能完井提供指导方案,实现深水油气田开发最优化,提高作业效率,减少生产工序,降低了开发成本。

附图说明

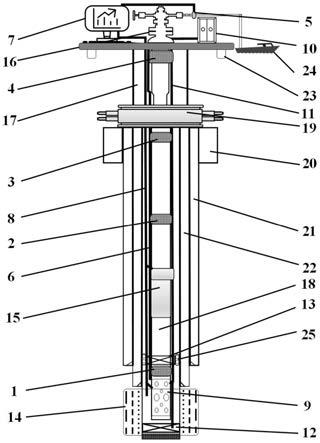

[0052]

图1是本发明提供的一种自喷机采工况一体化智能防砂管柱示意图;

[0053]

图2是本发明提供的一种自喷机采工况一体化智能防砂方法实施步骤;

[0054]

图3是本发明提供的管柱自喷一体化管柱示意图;

[0055]

图4是本发明提供的圆筒防砂组示意图;

[0056]

图5是本发明提供的流量控制装置;

[0057]

图标说明:

[0058]

1、第一永置传感器组;2、第二永置传感器组;3、第三永置传感器组;4、第四永置传感器组;5、第五永置传感器组;6、数据传输电缆;7、数据处理站;8、平台指令控制电缆;9、流量控制装置;10、液压控制箱;11、液压控制管线;12、第一封隔器;13、第二封隔器;14、圆筒筛管组;15、自喷机采一体化管柱;16、采油树;17、隔水管;18、油管;19、防喷器;20、导管;21、表层套管;22、技术套管;23、生产平台;24、油轮;25、滑动控制轨道;

[0059]

301、生产油管;302、一体化管柱滑套;303、第一电潜泵保护腔;304、上部流入连接短节;305、电潜泵上管柱;306、上部电潜泵;307、上泵罐;308、电潜泵下管柱;309、换向阀;310、下部流入连接短节;311、下部电潜泵;312、下泵罐;313、油气流入接口;

[0060]

401、三角形防砂筛管;402、矩形防砂筛管;403、圆形防砂筛管;404、圆形防砂筛管升降铰链;405、三角形防砂筛管升降铰链;406、矩形防砂筛管升降铰链;407、圆形防砂筛管升降导绳;408、矩形防砂筛管升降导绳;409、三角形防砂筛管升降导绳;410、防砂组升降箱;411、电缆线入口;412、电缆线出口;413、升降器减速器,从左至右依次为三角形主减速器、三角形副减速器、圆形副减速器、圆形主减速器、矩形主减速器、矩形副减速器;414、防砂管组电机;415、安装托架;

[0061]

501、井口控制箱:502、信号处理箱;503、控制管线;504、中孔;505、小孔;506、大孔;507、内筒;508、外筒;509、内筒通道;510、外筒通道。

具体实施方式

[0062]

下面通过实施例并结合附图对本发明做进一步说明,但不限于此。

[0063]

实施例1:

[0064]

一种自喷机采工况一体化智能防砂管柱,包括管柱、井下信息监测与传输系统、井下智能调控系统。

[0065]

管柱包括油管、套管、隔水管,油管与油管外的壳套形成环形通道,油管在地下部分外部设有套管,油管在地上部分外部设有隔水管;油管底部设有封隔器和流量控制装置,油管底部外侧设有圆筒筛管组,圆筒筛管组用于过筛杂质。

[0066]

井下智能调控系统包括数据处理站、光电信号解调器、平台指令控制电缆、液压控制箱和液压控制管线,数据处理站与光电信号解调器相连接,数据处理站与液压控制箱、液压控制管线连接,平台指令控制电缆与数据处理站、圆筒筛管组、流量控制装置连接。

[0067]

井下信息监测与传输系统包括永置传感器组、数据传输电缆,永置传感器组置于油管内部,永置传感器组通过数据传输电缆连接至数据处理站。分布式永置传感器组,将永置传感器集成在管柱中,接入光纤接口,光纤光缆沿油管管柱布置,进行井下油气生产参数分布测量,当传感器中参数信号发生改变时,脉冲光源信号受此影响并方向散射,通过平台的光电解调器对光学信号进行处理,交付平台数据工作站进行计算分析。井下信息监测与传输系统得到的监测数据,通过数据传输电缆传输至数据处理站,通过光电信号解调器及时进行信号转化,数据处理站根据井下监测数据进行科学计算,对井下调剖生产、防砂方案进行分析,提示深水作业人员或发出自动化作业指令,调控液压控制管线工作状态;根据数据处理站的流量控制信号,经由平台指令控制电缆传输至流量控制装置,节流型流量控制装置通过组合多个节流孔的开关状态,完成井下生产流量的无级调节,连接在油管上的封隔器通过环形通道两侧的自膨胀胶圈密封安装在环形通道内。数据处理站、液压控制箱位

于海洋平台上。

[0068]

实施例2:

[0069]

一种自喷机采工况一体化智能防砂管柱,其结构如实施例1所述,所不同的是,套管包括技术套管和表层套管,油管外部为技术套管,技术套管外部为表层套管。

[0070]

实施例3:

[0071]

一种自喷机采工况一体化智能防砂管柱,其结构如实施例1所述,所不同的是,永置传感器组的数量为五个,第一永置传感器组置于油管底部,第二永置传感器组置于油管在地下部分的中部,第三永置传感器组置于油管在地下部分的顶部,第四永置传感器组置于油管在地上部分的顶部,第五永置传感器组置于生产井的油嘴后。

[0072]

永置传感器组的位置分布为:

[0073]-、第一永置传感器组安装于井下生产层位上方,与井下生产层间距20m;

[0074]-、第二传感器组安装于距深水泥线以下600m处;即水底与地下交界线以下600m处;

[0075]-、第三传感器组安装于距深水泥线以下20m处;

[0076]-、第四传感器组安装于生产井口下方间距20m处;

[0077]

ⅴ

、第五传感器组位于生产井的油嘴后,生产井口位于油管上方,采集生产所需的一系列的井下参数,通过光纤传输至平台。光纤接口与传感器和数据传输光纤电缆相连接,光纤电缆沿完井管柱布置,传感器电流信号发生变化时,影响脉冲光源信号,并沿光纤束反向散射,及时监测到的数据通过光纤传输至平台。

[0078]

永置传感器组包括温度传感器、压力传感器、流量传感器、气体组分传感器及砂粒采集盒。传感器组属于内置模块集成的高强度微距管柱,通过螺旋接口与上下油井管柱相连接,可同时启动或逐个启动。

[0079]

实施例4:

[0080]

一种自喷机采工况一体化智能防砂管柱,其结构如实施例3所述,所不同的是,封隔器的数量为两个,第一封隔器置于油管底部,第二封隔器置于第一封隔器上方,流量控制装置、圆筒筛管组位于第一封隔器与第二封隔器之间。

[0081]

实施例5:

[0082]

一种自喷机采工况一体化智能防砂管柱,其结构如实施例4所述,所不同的是,封隔器置于滑动控制轨道上,滑动控制轨道通过液压控制管线与数据处理站连接,数据处理站调控液压控制管线工作状态,将压力传输至滑动控制轨道,确定封隔器坐封位置,对平台生产进行调控。

[0083]

实施例6:

[0084]

一种自喷机采工况一体化智能防砂管柱,其结构如实施例5所述,所不同的是,流量控制装置包括井口控制箱、控制管线、内筒、外筒,井口控制箱置于海洋平台上,井口控制箱通过控制管线连接至内筒,用于控制内筒相对于外筒旋转,内筒、外筒上均设有节流孔,通过内筒做旋转运动,调节内筒外筒的节流孔开度,控制井下生产流体流量速度,完成井下生产流量的无级调节。

[0085]

井口控制箱还包括信号处理箱,信号处理箱与平台指令控制电缆,用于接受数据处理站下达的指令。

[0086]

内筒上的节流孔包括大孔、中孔、小孔三种,其中大孔、中孔、小孔的数量比例为1:4:16,大孔直径与内筒内径相等,孔间间距为4倍内筒内径的距离,大孔中孔小孔三种节流孔直径比例为4:2:1;外筒上的节流孔为中孔,外筒节流孔孔间间距是3倍内筒流通内径的距离。

[0087]

实施例7:

[0088]

一种自喷机采工况一体化智能防砂管柱,其结构如实施例6所述,所不同的是,圆筒筛管组包括三种筛管,分别为三角形防砂筛管、矩形防砂筛管、圆形防砂筛管,三种筛管均通过铰链和升降导绳与升降箱连接,升降箱固定于井底底袋环空中,升降箱内设有防砂管组电机,防砂管组电机通过升降减速器与升降导绳连接,升降箱包括电缆线入口和电缆线出口,与平台指令控制电缆相连。由防砂管组电机分别通过三组独立的升降减速器控制不同筛管的升降。

[0089]

升降箱外部有保护罩,升降箱内设有安装托架,防砂管组电机置于安装托架上。

[0090]

圆筒筛管组根据出砂量和砂粒粒径分布,经过所述的井下智能调控系统决策得到不同的筛管组组合,优化防砂方案。

[0091]

实施例8:

[0092]

一种自喷机采工况一体化智能防砂管柱,其结构如实施例7所述,所不同的是,油管的数量为两个及以上,相邻两个油管之间通过自喷机采一体化管柱连接,自喷机采一体化管柱与平台指令控制电缆连接,自喷机采一体化管柱包括电潜泵和保护壳,电潜泵位于保护壳内的保护腔里,保护壳上下均接油管,上部连接的油管通过流入连接短节与电潜泵连接。当需要电潜泵工作时,流入连接短节将电潜泵提升至于油管口连接,电潜泵不工作时,电潜泵由流入连接短节悬挂在油管口下方,管柱仅起连接油管通道的作用。自喷机采一体化管柱,作为生产管柱一部分,根据生产需求和井底流压,利用平台数据工作站科学计算处理分析之后,决定采油采气生产自喷或机采方式,通过所述液压控制管线传递压力信号,所述一体管柱启动或电潜泵动力采油程序。

[0093]

电潜泵、保护壳的数量为两个,两个保护壳之间设有换向阀,由换向阀起单向流通防止倒流的作用。

[0094]

井下信息监测与传输系统通过分布式永置传感器实时监测油管内生产流体温度压力,流量、出砂量和流体组分等数据,并通过沿完井管柱布置的数据传输电缆及时传输至数据处理站进行处;所述井下智能调控系统采用液压管线联合的方式,电子液压控制减少了控制管线数量,通过井下智能调控系统内置的生产模型及算法,本装置内置的生产预测模型基于实验数据和理论模型,主要包括产量预测模型、出砂预测模型、井筒温压场预测模型,安装于平台内置的高性能计算机结合实际生产数据,根据预测模型(图2),做出判断并发出生产调控信号,指导井下流量控制和自喷机采一体化管柱作业;井下流体流量控制通过电力驱动控制装配有多个节流点的流量控制装置和液压封隔器组对应深水油气井中的各储层,通过多重组合方式,实现生产流体流量的无级调节;所述完井管柱,通过生产数据科学计算出砂量及砂粒分布,组配圆筒筛管组,实现多级防砂,根据产能方案,启动自喷程序或动力吸油程序,满足生产要求。

[0095]

实施例9:

[0096]

一种防砂及自喷机采工况智能完井方法,其特征在于,其方法步骤如下:

[0097]

(1)通过井口的第五永置传感器流量计测量产油量q

o

、产气量q

g

、产水量q

w

、产砂量q

s

、砂粒粒径分布γs,测量井口流体温度t

wh

,井口流体压力p

wh

;

[0098]

(2)利用生产管柱内其余四个永置传感器组分别测量对应下深的油气生产管柱内流体的温度t

1

、t

2

、t

3

、t

4

和压力p

1

、p

2

、p

3

、p

4

,测量对应下深位置产出流体相应的油气水含量和出砂量,并通过光纤及时传输至平台数据工作站;

[0099]

(3)根据井口的温度压力、生产流体的物化参数,以及完井管柱内的导热参数、井深、套管结构、地温梯度、水深参数,由式(1)计算深水油气井生产管柱内温度分布,式(2)计算深水油气井生产管柱压力分布:

[0100][0101][0102][0103][0104]

式中,p为生产管柱内压力分布,mpa;z为测试层位的距离,m;t为时间,s;a为油气生产管柱内过流面积,m

2

;ρ

a

为生产管柱内流体密度,kg/m

3

;v

a

为生产流体的平均流速,m/s;f

f

为摩阻系数,d为油管内径,m;

[0105]

由式(3)计算深水油气井生产管柱内流体温度分布:ν是流体流速,m/s,r

ti

管柱内半径,m;r

to

管柱外半径,m;u

to

管外表面为基准面的总传热系数,w/(m

2

﹒k);k

e

地层导热系数,w/(m﹒k);h—气体的焓,j;f为摩擦系数,c

f

为储热系数;h

to

—流体与油管的热对流系数,w/(m

2

﹒k);k

t

—油管的导热系数,w/(m﹒k);h

c

—环空对流传热系数,w/(m

2

﹒k);h

r

—环空辐射传热系数,w/(m

2

﹒k);r

co

—套管外半径,m;r

ci

—套管内半径,m;k

cas

—套管导热系数,w/(m﹒k);r

wb

—水泥环外径,m;k

cem

—水泥环导热系数,w/(m﹒k);t

f

为测试管柱内流体温度,t

f0

为地层流体初始温度;c

m

为流体混合物平均热容;r

to

为生产管柱外半径;k

e

为地层导热系数;w

m

为流体混合质量;t

d

为无因次温度;t

ei

为地层温度。

[0106]

(4)根据永置传感器测量数据和井下监测系统得到生产井筒内油、气、水、砂等多相的产量(即步骤1的各种产量)、砂粒粒径分布,井口数据处理平台经过图2流程判断,主要包括流型判别、出砂预测、产量预测、井筒全井段温压场实时刻画、地层能量预测等板块,实时确定深水油气井生产状况,判断生产过程是否面临出砂过多、产液过多、地层能量较小,进行改进防砂及机采措施,并优化生产流程,作出新的生产方案;在此基础上,通过井下智能调控系统,对流量控制装置、封隔器组动态分配、自喷机采一体化管柱作业进行控制,完成作业流程优化,提高防砂效率、产能提升;

[0107]

(5)井下智能调控系统根据生产数据,移动第二封隔器下深至预定产层,流量控制装置采用电力控制方式,采用直流微电机作为动力元件,在阀体的内筒和外筒上设置节流孔,通过控制相互之间过流口的重合位置实现流量的无级调节;其中,生产流体通过流量控

制装置的多级孔时,总压力降表示为:

[0108]

δp

icd

=δp

d

+δp

f

[0109]

式中,δp

icd

是总压降;δp

d

是通过控制装置节流孔的压力降;δp

f

是通过控制装置节流孔的摩擦阻力

[0110][0111]

式中,c

u

为单位转换常量,1e-06;c

v

是阀门的无因次流量系数。

[0112]

(7)井下生产流体携带大量砂时,井下信息监测与传输系统得到生产过程中砂粒粒径分布、砂粒形状占比、砂粒量的数据,井下智能调控系统实时启动圆筒砂管组配备的三层防砂管,分别是三角形防砂筛管、矩形防砂筛管、圆形防砂筛管,根据砂粒形状占比和选择工作筛管的类型及距离井周处位置,圆筒防砂组的三层单防砂筛孔通过升降实现防砂,并通过升降刮砂处理,根据出砂量选择刮砂频率,将大量砂粒从防筛孔上刮掉,落至预留井底,提高防砂效率;

[0113]

(8)自喷机采一体化管柱作业,深水油气井开发初期,井底提供的压力足以将生产流体举升至地面,此时,电潜泵悬挂与油管下方,打开所有通道,井底流体全部举升至地面;随着地层开发,井底压力衰竭,无法将所有油气举升至地面,需要借助外部动力举升;电潜泵开始生产时流入连接短节关闭,井内流体被引导到电潜泵环空流动,进入油管。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1