一种凿岩设备姿态测量系统和方法与流程

[0001]

本发明涉及工程建设技术领域,特别是涉及一种凿岩设备姿态测量系统和方法。

背景技术:

[0002]

凿岩台车和多功能钻机是一种常用的隧道挖掘设备,有着自动化程度高、人员安全性强、施工效率高等特点,但是因为缺乏导向系统的指向,成为了凿岩台车和多功能钻机掘进自动化的一大难题。

[0003]

目前常用的方法是人工测量法,即人工根据设计数据现场放样,由于测量人员距离掌子面较近,有着人员安全风险高、只能标记位置无法标记钻孔姿态角等缺点。

[0004]

有鉴于此,需要在合理的成本内为凿岩台车和多功能钻机施工提供一套实时准确、人员安全风险低、可计算显示钻杆姿态角的导向系统,为凿岩台车和多功能钻机施工提供准确的导向数据,是业内人士亟需解决的问题。

技术实现要素:

[0005]

本发明所要解决的技术问题是提供一种凿岩设备姿态测量系统和方法,能够实时检测凿岩设备机身和机械臂上钻杆的位姿变化。

[0006]

本发明解决其技术问题所采用的技术方案是:提供一种凿岩设备姿态测量系统,包括:设置在凿岩设备机身内部的工控计算机、设置在凿岩设备机身上且与所述工控计算机连接的全站仪、设置在凿岩设备机身内部且与所述工控计算机连接的第一倾角仪、固定设置在凿岩设备机身上的机身棱镜,以及设置于后方隧道固定位置的后视棱镜;所述凿岩设备机械臂的关节处安装有用于测量机械臂关节的俯仰角夹角和方位角夹角的角度传感器;

[0007]

所述全站仪通过测量所述后视棱镜对自身位置进行定位;所述全站仪通过测量所述机身棱镜计算出凿岩设备机身的姿态,所述第一倾角仪用于测量凿岩设备机身的俯仰角和方位角;

[0008]

所述工控计算机根据所述第一倾角仪和角度传感器的测量值来计算凿岩设备机械臂上钻杆的俯仰角和方位角;所述工控计算机根据所述第一倾角仪、角度传感器和全站仪的测量值来计算凿岩设备机械臂上钻杆的水平偏差和竖直偏差。

[0009]

所述角度传感器为拉线传感器或第二倾角仪。

[0010]

所述凿岩设备机身和全站仪连接处安装有自动安平基座。

[0011]

所述机身棱镜和后视棱镜均为编码棱镜。

[0012]

本发明解决其技术问题所采用的技术方案是:提供一种凿岩设备姿态测量方法,包括:采用上述凿岩设备姿态测量系统来检测凿岩设备机械臂上钻杆的俯仰角、方位角、水平偏差和竖直偏差,具体为:

[0013]

步骤(1):凿岩设备初始运行时,在同一坐标系下,通过所述全站仪测量所述后视棱镜得到所述全站仪的底座、机身棱镜和凿岩设备轴线端点的坐标,并将初始测量结果传

输至所述工控计算机,得到所述全站仪的底座、机身棱镜与凿岩设备轴线的初始位置关系;

[0014]

步骤(2):凿岩设备运行状态中,首先通过所述全站仪测量所述后视棱镜进行自身位置定位,再通过所述全站仪测量所述机身棱镜的位置,得到凿岩设备机身的位置偏移,并将测得的凿岩设备机身的位置偏移传输至所述工控计算机,结合所述步骤(1)中的初始位置关系计算得到凿岩设备机身的当前位置姿态,将所述凿岩设备机身的当前位置姿态与设计位置进行对比,得到凿岩设备机身的水平偏差和竖直偏差,使凿岩设备就位;

[0015]

步骤(3):凿岩设备就位后,通过所述第一倾角仪测量的凿岩设备机身的俯仰角和方位角,结合所述角度传感器测量到的相邻机械臂上关节处的俯仰角夹角和方位角夹角,逐节推算每一节机械臂的俯仰角和方位角,最后计算得到机械臂上钻杆的俯仰角和方位角;

[0016]

根据所述每一节机械臂的俯仰角和方位角和全站仪测得的凿岩设备机身的坐标,结合每一节机械臂对应的长度,逐节推算每一节机械臂的末端关节处的中心坐标,进而计算得到机械臂上钻杆的中心坐标,并将所述机械臂上钻杆的中心坐标与设计坐标进行对比,得到机械臂上钻杆的水平偏差和竖直偏差。

[0017]

有益效果

[0018]

由于采用了上述的技术方案,本发明与现有技术相比,具有以下的优点和积极效果:本发明提供的凿岩设备测量系统减少了人工操作、避免了人员过度接近掌子面工作进而产生危险,相对于传统的人工测量方法人员安全风险低,能够实时测量凿岩设备机械臂上钻杆在运行过程中的水平偏差、垂直偏差和姿态角,及时为现场施工人员提供准确的数据支持,解决了人工测量无法标记设计姿态角,以及无法实时对比的问题;本发明创造性地将全站仪安装在凿岩设备机身上,并且凿岩设备机身和全站仪连接处安装有自动安平基座,保证全站仪的高稳定性,还能使得测量结果更为精确。

附图说明

[0019]

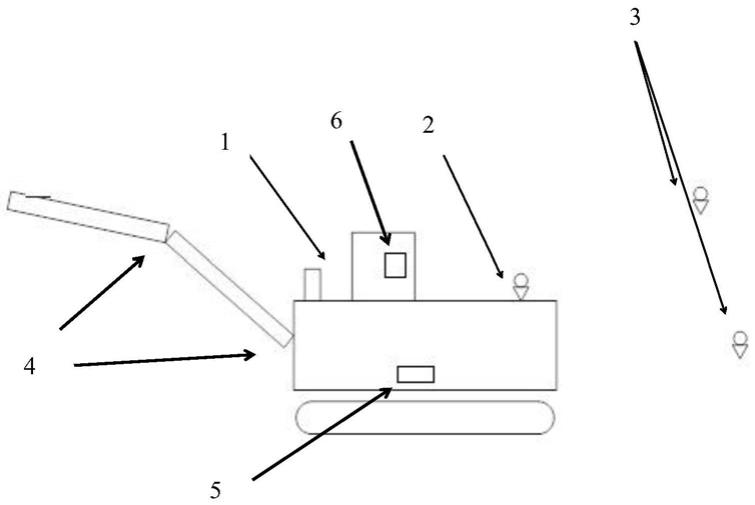

图1是本发明实施方式的凿岩设备姿态测量系统原理示意图。

具体实施方式

[0020]

下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

[0021]

本发明的实施方式涉及一种凿岩设备姿态测量系统,如图1所示,为本发明实施方式的凿岩设备姿态测量系统原理示意图,所述岩凿设备包括凿岩台车和多功能钻杆,通常用于隧道挖掘,包括:设置在凿岩设备机身内部的工控计算机6、设置在凿岩设备机身上且与所述工控计算机6连接的全站仪1、设置在凿岩设备机身内部且与所述工控计算机6连接的第一倾角仪5、固定设置在凿岩设备机身上的机身棱镜2,以及设置于后方隧道固定位置的后视棱镜3;所述凿岩设备机械臂的关节处安装有用于测量机械臂关节的俯仰角夹角和方位角夹角的角度传感器4。

[0022]

所述全站仪1通过测量所述后视棱镜3对自身位置进行定位;所述全站仪1通过测

量所述机身棱镜2计算出凿岩设备机身的姿态,所述第一倾角仪5用于测量凿岩设备机身的俯仰角和方位角。

[0023]

所述工控计算机6根据所述第一倾角仪5和角度传感器4的测量值来计算凿岩设备机械臂上钻杆的俯仰角和方位角;所述工控计算机6根据所述第一倾角仪5、角度传感器4和全站仪1的测量值来计算凿岩设备机械臂上钻杆的水平偏差和竖直偏差。

[0024]

所述角度传感器4可以为拉线传感器或第二倾角仪,所述拉线传感器可通过解三角形计算出机械臂的关节角度,在机身位置姿态确定的情况下,测量出机械臂上钻杆的俯仰角夹角和方位角夹角。

[0025]

传统自动化测量系统在使用时,需要人工调整全站仪1至水平,而本实施方式则不需要人工调整全站仪1,进一步降低了人工的参与度,提高了自动化程度;本实施方式将全站仪1放置于凿岩设备机身之上,使得全站仪1获得了更佳的观测位置,可扩展进行凿岩设备机身至掌子面之间区域的自动化测量;由于所述全站仪1随凿岩设备机身一起移动,在进行爆破、挖掘等操作时,可随凿岩设备机身一同自动进入安全区域,不需人工操作,避免了设备的损坏。所述凿岩设备和全站仪1连接处安装有自动安平基座,所述自动安平基座可以自动调平全站仪1,提高了系统的自动化程度。

[0026]

所述机身棱镜2和后视棱镜3为编码棱镜,使得全站仪1自动搜索更加快速准确,提高了系统的自动化程度。

[0027]

本发明的实施方式还涉及一种凿岩设备姿态测量方法,能够在实际工程测量中对凿岩设备机械臂上钻杆的俯仰角、方位角、水平偏差和竖直偏差进行测量,下面进行详细说明:

[0028]

步骤(1):凿岩设备初始运行时,在同一坐标系下,通过所述全站仪1测量所述后视棱镜3得到所述全站仪1的底座、机身棱镜2和凿岩设备轴线端点的坐标,并将初始测量结果传输至所述工控计算机6,得到所述全站仪1的底座、机身棱镜2与凿岩设备轴线的初始位置关系。

[0029]

步骤(2):凿岩设备运行状态中,首先通过所述全站仪1测量所述后视棱镜3进行自身位置定位,再通过所述全站仪1测量所述机身棱镜2的位置,得到凿岩设备机身的位置偏移,并将测得的凿岩设备机身的位置偏移传输至所述工控计算机6,结合所述步骤(1)中的初始位置关系计算得到凿岩设备机身的当前位置姿态,将所述凿岩设备机身的当前位置姿态与设计位置进行对比,得到凿岩设备机身的水平偏差和竖直偏差,本步骤的目的是使凿岩设备就位,便于后续钻杆的姿态计算。

[0030]

步骤(3):凿岩设备就位后,通过所述第一倾角仪5测量的凿岩设备机身的俯仰角和方位角,结合所述角度传感器4测量到的相邻机械臂上关节处的俯仰角夹角和方位角夹角,逐节推算每一节机械臂的俯仰角和方位角,最后计算得到机械臂上钻杆的俯仰角和方位角。

[0031]

根据所述每一节机械臂的俯仰角和方位角和全站仪1测得的凿岩设备机身的坐标,结合每一节机械臂对应的长度,逐节推算每一节机械臂的末端关节处的中心坐标,进而计算得到机械臂上钻杆的中心坐标,并将所述机械臂上钻杆的中心坐标与设计坐标进行对比,得到机械臂上钻杆的水平偏差和竖直偏差。

[0032]

由此可见,本发明提供的凿岩设备姿态测量系统能够实时测量凿岩设备机械臂上

的钻杆在运行过程中的水平偏差、垂直偏差、滚动角和俯仰角,及时为现场施工人员提供准确的数据支持,解决了人工测量无法标记设计姿态角,以及无法实时对比的问题,实用性较好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1