一种定位土工布及提高隧道防水板铺设质量的土工布定位方法与流程

[0001]

本发明属于隧道施工技术领域,具体涉及一种定位土工布及提高隧道防水板铺设质量的土工布定位方法。

背景技术:

[0002]

隧道施工过程中,传统的土工布固定点定位方法有人工测量和激光定位仪投射。人工测量法是将土工布展开后,由人工用卷尺或十字尺沿着土工布进行测量,确定土工布固定点。采用手工测量定位,工艺较差,误差较大,且测量尺与初支表面的密贴效果不稳定,质量控制难,整体平顺性不好。激光定位仪投射定位土工布定位点的方法是将土工布展开后,由激光定位仪投射到土工布上,确定土工布固定点。采用激光定位仪投射定位,操作要求高,投射干扰大,相邻两个激光定位仪投射衔接差。以上两种定位方法在操作的时候都会耗费大量的时间与人力,严重制约了土工布的铺设进度和质量。土工布作为保护防水板的缓冲层,铺设质量差不仅会造成局部渗漏水,严重时还会造成二衬混凝土脱空,给隧道运营安全带来安全隐患。

[0003]

因此,如何提高土工布定位点的定位质量和定位效率是隧道施工过程中急需解决的问题。

技术实现要素:

[0004]

本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种定位土工布及提高隧道防水板铺设质量的土工布定位方法,该方法操作既方便又高效,解决了施工中土工布固定点定位误差较大,而使土工布过紧或者褶皱堆积,形成人为蓄水点的问题,以及定位耗时,施工效率低等难题,为隧道运营安全提供了安全保障。

[0005]

为解决上述技术问题,本发明采用的技术方案是:一种定位土工布,包括:土工布本体,为长方形布体,用于铺设于隧道内壁;标记点,用于射钉定位固定土工布本体,为多个,间隔印制在土工布本体的一面,横向成排,竖向成列,且在土工布本体的四边沿上均有一排或一列标记点;相邻的两排或两列中的标记点交错设置。

[0006]

进一步地,在土工布本体的一长边边沿和一短边边沿处,且沿对应边的走向均印制有一条搭接线,各所述搭接线均与对应边的边沿相平行;两个所述搭接线均与标记点在所述土工布本体的同一面。

[0007]

进一步地,各搭接线与同侧的长边边沿的距离不小于50mm。

[0008]

进一步地,相邻两排或者两列中,相邻的两个标记点间的距离满足如下要求:用于隧道拱部时,间距为0.5~0.8m;用于隧道边墙时,间距为0.8~1.0m。

[0009]

本发明还公开了一种提高隧道防水板铺设质量的土工布定位方法,其使用上述的一种定位土工布,该方法如下:

[0010]

步骤一、隧道边墙土工布本体的固定:取一张土工布本体,将其贴于隧道边墙、并

沿隧道边墙纵向展开,其中,土工布本体长度与隧道的走向相一致,且其设置有搭接线的短边位于远离洞口侧;

[0011]

然后,固定该张土工布本体,固定过程如下:将一热熔垫圈放在一个标记点上,然后把一个金属垫圈放至热熔垫圈的凹槽内,将射钉依次穿过金属垫圈和热熔垫圈,射击至标记点,并穿过土工布本体;逐次选择待各标记点,重复上述过程,完成该张土工布本体的固定;

[0012]

再次取一张土工布本体,贴于已铺设的土工布本体,将其沿隧道边墙纵向展开,并将其未设置搭接线的一短边与已铺设的土工布本体的搭接线相平齐;然后重复上述固定过程,完成该土工布本体的固定;

[0013]

依次取多张土工布本体,重复上述铺设和固定过程,完成隧道边墙的土工布本体的固定;

[0014]

步骤二、隧道拱部土工布本体的固定:取一张土工布本体,沿隧道内壁环向展开,土工布本体的两短边位于隧道左右边墙处,且各短边边沿与对应侧的搭接线相平齐叠放;然后重复步骤一中的固定过程,完成该张土工布本体的固定;逐次取土工布本体,在纵向方向,相邻的两张土工布本体的边沿叠放,各搭接线重叠;左右两端部的短边与对应侧的边墙处的土工布本体的搭接线相平齐叠放;直至完成隧道拱部土工布本体的铺设固定。

[0015]

本发明一种提高隧道防水板铺设质量的土工布定位方法具有如下优点:1.在土工布上预设热熔垫圈固定标记点,避免隧道施工防水作业中,在土工布铺设过程中的测量或激光定位仪投射选取热熔垫圈固定点,从而简化施工环节,加快了施工进度。2.高了土工布铺设时的质量与平整度,进而提高下阶段防水板铺设的质量和美观度,避免了二衬混凝土脱空。3.预先根据隧道断面、围岩级别和循环进尺设计好土工布尺寸与材质,避免了土工布裁剪工作,简化了工作内容与步骤,保证了规范要求,提高了工作效率。

附图说明

[0016]

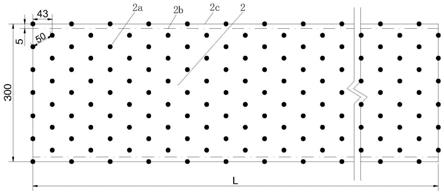

图1是土工布本体的结构示意图;

[0017]

图2是土工布施工示意图;

[0018]

图3是土工布纵向铺设效果图;

[0019]

图4是土工布环向铺设效果图;

[0020]

图5是土工布铺设整体效果图。

[0021]

图中:1.隧道内壁;2.土工布;2a.标记点;2b.搭接线;2c.边沿;3.热熔垫圈;4.金属垫圈;5.射钉。

具体实施方式

[0022]

本发明公开了一种定位土工布,如图1所示,包括:土工布本体2,为长方形布体,用于铺设于隧道内壁。标记点2a,用于射钉5定位固定土工布本体2,为多个,间隔印制在土工布本体2的一面,横向成排,竖向成列,且在土工布本体2的四边沿上均有一排或一列标记点2a,以保证土工布本体1的边沿平整固定。为了保证固定的平整度,相邻的两排或两列中的标记点2a交错设置。

[0023]

在隧道内壁铺设土工布本体2时,需要铺设多张,为了使各张土工布本体2间的搭

接尺寸一致,且避免盲目叠放,在土工布2本体的一长边边沿2c和一短边边沿处,且沿对应边的走向均印制有一条搭接线2b,各搭接线2b均与对应边的边沿2c相平行;两个搭接线2b均与标记点2a在土工布本体2的同一面。各搭接线2b与同侧的长边边沿2c的距离不小于50mm。

[0024]

隧道内的固定的位置有多处,土工布本体2也相应地要设置为不同的规格,比如,用于拱顶的土工布本体和边墙处的土工布本体,在固定的时候,相邻的两列或者两排间的标记点2a的距离要求是不同的。将土工布本体2固定于隧道内壁时,相邻两排或者两列中,相邻的两个标记点2a间的距离满足如下要求:用于隧道拱部时,间距为0.5~0.8m;用于隧道边墙时,间距为0.8~1.0m。用于隧道底部时,间距为1.0~1.5m。

[0025]

本发明还公开了一种提高隧道防水板铺设质量的土工布定位方法,使用上述的一种带有标记点的土工布,该方法如下:

[0026]

步骤一、取一张土工布本体2,将其贴于隧道边墙、并沿隧道边墙纵向展开,其中,土工布本体2长度与隧道的走向相一致;将一热熔垫圈3放在土工布2的一个标记点2a上,然后把一个金属垫圈4放至热熔垫圈3的凹槽内,将射钉5依次穿过金属垫圈4和热熔垫圈3,射击至标记点2a,并穿过土工布本体2;逐次选择待固定的标记点2a,重复上述过程,完成该张土工布本体2的固定;沿隧道边墙,顺次铺设多张土工布本体2,至预定位置,并固定;如图2和3所示。

[0027]

步骤二、另取一张土工布本体2,沿隧道内壁环向展开,土工布本体2的两短边位于隧道左右边墙处,且各短边边沿与对应侧的搭接线2b相平齐叠放,然后重复步骤一中的固定过程;逐次取土工布本体2,在纵向方向,相邻的两张土工布本体2的边沿叠放,各搭接线2b重叠;左右两端部的短边与对应侧的边墙处的土工布本体2的搭接线2b相平齐叠放;直至完成隧道内土工布本体2的铺设固定。如图4和5所示。

[0028]

依据不同的隧道设计断面、搭接长度、循环进尺确定土工布2的设计参数,具体为,纵向铺设土工布的尺寸为12m

×

3m;环向铺设土工布2的尺寸为lm

×

3m,同时环向土工布2的长度考虑5%的富余系数。土工布本体2上制的标记点2a横向成排,纵向成列,以使相邻的三排或者三列中,相邻的五个标记点2a成梅花形排列。相邻两排或者两列中,相邻的两个点间的距离满足如下要求,用于隧道拱部时,间距为0.5~0.8m;用于隧道边墙时,间距为0.8~1.0m;用于隧道底部时,间距为1.0~1.5m。土工布2的搭接线2b设在土工布2的长边边沿2c位置,距土工布2的对应侧的长边边沿2c距离不小于50mm。

[0029]

在隧道内进行铺设时,先沿着隧道边墙纵向铺设土工布本体2,用作业台架将土工布2沿隧道内壁1展开,将一热熔垫圈3放在土工布2的一个标记点2a上,然后把一个金属垫圈4放至热熔垫圈3的凹槽内,将射钉5依次穿过金属垫圈4和热熔垫圈3,射击至标记点2a,并穿过土工布本体2。沿隧道边墙,顺次铺设多张土工布本体2,至预定位置,并固定。

[0030]

另取一张土工布本体2,沿隧道内壁环向展开,土工布本体2的两短边位于隧道左右边墙处,且各短边边沿与对应侧的搭接线2b相平齐叠放,然后重复步骤一中的固定过程;逐次取土工布本体2,在纵向方向,相邻的两张土工布本体2的边沿叠放,各搭接线2b重叠;左右两端部的短边与对应侧的边墙处的土工布本体2的搭接线2b相平齐叠放;直至完成隧道内土工布本体2的铺设固定。

[0031]

在铺设土工布本体2时,其顺序为:纵向方向的土工布本体2由上至下、由洞口至工

作面方向循环固定,环向方向的土工布本体2由下至上沿环向固定。在两块土工布本体2搭接时,下一张要铺设的土工布本体2的长边边沿2c与上一张已经固定好的土工布本体2的搭接线2b对齐叠放。基面凸凹较大处应人工增加固定点,应尽量钉在凹处,使土工布本体2与基面密贴,使土工布本体2铺设平顺、无隆起、无褶皱。安装完毕,检查热熔垫圈3是否完好,确定能否达到防水板安装要求,如不合要求,需补钉热熔垫圈3。检查合格后,通过电磁焊枪将防水板焊接在固定土工布本体2的热熔垫圈3上,以固定防水板。

[0032]

在本发明中,在生产土工布本体2时,在其一面印制标记点2a,对热熔垫圈3的固定点准确定位与标记,简化施工环节,解决现有防水板铺设时热熔垫圈3定位方式耗时耗力的问题,提高了土工布2铺设时的质量,进而提高下阶段防水板铺设的质量和美观度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1