一种超深竖井内井筒整体提升操作平台及其施工方法与流程

[0001]

本发明涉及井筒施工技术领域,具体为一种超深竖井内井筒整体提升操作平台及其施工方法及施工方法。

背景技术:

[0002]

传统的井筒施工,大多采用扣件式钢管脚手架从底部开始搭设直到顶层的方式,由于脚手架钢管及管卡的占用量大,租赁费用较高。且脚手架架体安拆速度较慢,影响井筒施工效率。而且架体搭设过程中搭设不牢固,安全防护措施不到位等情况时有发生,是建筑施工的重大危险源。

[0003]

井筒若采用液压爬升模板施工,则存在设备复杂、工序繁琐、设备成本较大的缺点,且井筒需内外双侧支模,内部空间有限,不适用爬模施工,井筒内侧仍旧只可搭设落地式操作架或使用提升式操作平台,内外侧采用不同的平台形式,增加了方案的复杂性与操作难度。因此亟需一种能够高效、简便、安全的井筒施工操作平台及施工方法。

技术实现要素:

[0004]

为了克服现有技术中传统的井筒施工方法存在设备复杂、工序繁琐、设备成本较大等技术缺陷,本发明提供了一种超深竖井内井筒整体提升操作平台及其施工方法,解决了上述技术问题。

[0005]

本发明通过以下技术方案来实现上述目的,一种超深竖井内井筒整体提升操作平台,包括预埋螺杆、附墙件、外操作架底座、外操作架和内操作架,预埋螺杆预埋在井筒的井壁上,附墙件通过预埋螺杆安装在井筒的外壁上,外操作架底座安装固定在附墙件上,外操作架固定连接在外操作架底座上,并绕井筒外侧进行布置,内操作架放置在井筒的内侧。

[0006]

预埋螺杆包含止水片、中间螺杆、连接套筒、锥形胶垫、端螺杆、螺母垫片和螺母,止水片焊接在两根中间螺杆的中间位置,中间螺杆的两端开设有外螺纹,端螺杆的一端焊接有连接套筒,两者的中间位置安装有锥型胶垫,另一端开设有外螺纹并配置有螺母垫片和螺母,连接套筒的另一端开设有内螺纹,螺纹规格与中间螺杆的外螺纹相适配,预埋螺杆在预埋前将带止水片的中间螺杆通过连接套筒与端螺杆连接,安装完成后两侧锥形胶垫的尾部距离与井筒壁厚相同。

[0007]

附墙件包括附墙件外框、可翻折钢板和压板,附墙件外框由钢板焊接而成,靠井筒一侧钢板留有两个与预埋螺杆位置对应的同直径圆孔,两侧钢板上开设有与可翻折钢板匹配的轴孔,可翻折钢板铰接在附墙件外框两侧的轴孔处,压板设置在附墙件外框的底板上,可翻折钢板在外操作架向上提升时受到外操作架底座的推力向上翻折,不受推力时依靠重力复位并呈水平状态贴合在压板上。

[0008]

外操作架底座围绕井筒四周布置,架体包含下部水平型钢、竖向型钢、斜向牛腿型钢和上部水平型钢,下部水平型钢和上部水平型钢坐落在附墙件的可翻折钢板上,上部水平型钢的顶部平台铺设有钢板,并安装有外操作架定位钢板及吊装耳,吊装耳通过吊具与

顶部吊装扁担相连接,竖向型钢的内侧与井筒外壁接触位置安装有定位滑轮。

[0009]

外操作架由围绕着井筒布置的多个单层外操作架沿竖直方向堆叠而成,其内侧距离井筒外边缘300mm,外侧轮廓的底部紧贴外操作架定位钢板,外操作架侧面采用钢丝网密封,两侧安装有爬梯,第一层安装有一道平开门,外操作架的四角位置设置有外操作架组装对接头,用来实现相邻层的拼接连接,每层之间采用螺栓进行固定。

[0010]

内操作架为内操作架底部平台和分布四周的立杆焊接而成的框架式结构,坐落在附墙件的可翻折钢板上,内操作架的立杆上安装有可翻出的内操作架定位滑轮,在内操作架架体提升前向外侧翻折顶紧侧壁,内操作架顶部设置有吊装点,一侧设置有爬梯。

[0011]

上述的一种超深竖井内井筒整体提升操作平台,所述预埋螺杆沿竖直方向的布置间距与井筒单层施工高度相同,水平布置在井筒四周的中心位置,距离当层井筒顶面的距离为500mm。

[0012]

上述的一种超深竖井内井筒整体提升操作平台,所述单层外操作架的高度为1.8m-2.0m,外操作架的总高度大于单层施工高度1.2m以上。

[0013]

上述的一种超深竖井内井筒整体提升操作平台,所述内操作架的外侧尺寸与井筒内侧的附墙件相适应,与可翻折钢板搭接长度不小于100mm,内操作架的单层高度为1.8m-2.0m,架体层数可根据井筒单层施工高度确定,架体总高度大于单层施工高度1.2m。

[0014]

本发明所述的井筒整体提升操作平台在施工时,主要通过以下步骤完成井筒的施工:s1:按传统施工工艺施工底层井筒,在井筒井壁顶面以下500mm位置的四周侧壁中部埋设预埋螺杆;s2:依次安装附墙件、外操作架底座、外操作架和内操作架;s3:人员在操作平台上进行钢筋绑扎、模板安装、混凝土浇筑,完成上层井筒施工,井筒施工时在井壁上相应位置准确埋设预埋螺杆;s4:井筒拆模后将各构件放置在外操作架和内操作架内固定牢靠,安装该层的附墙件,进行混凝土养护;s5:混凝土强度达到要求后,使用起重设备牵引钢丝绳起吊吊装扁担,将外操作架底座、外操作架及拆除后的模板材料整体向上提升至附墙件以上300mm处,然后下落外操作架使其放置在井筒外侧附墙件的可翻折钢板上;s6:将内操作架四周立杆的内操作架定位滑轮翻出顶紧侧壁,使用起重设备将内操作架向上提升,固定在井筒内侧附墙件的可翻折钢板上,然后收拢内操作架定位滑轮;s7:重复步骤s3至步骤s6,由下至上逐层完成井筒的施工;s8:使用起重设备吊出外操作架和内操作架,在处理井筒上用于模板加固的对拉螺栓孔的同时拆除附墙件、取出锥形胶垫、拆出连接套筒、端螺杆,采用微膨胀水泥砂浆封堵孔洞,完成井筒的整个施工过程。

[0015]

总体而言,通过本发明所构思的以上技术方案与现有技术相比,可以达到以下有益效果:本发明一种超深竖井内井筒整体提升操作平台,结构简单、安全可靠,可重复利用,使用本发明所述的整体提升操作平台在具体施工时操作简便,施工效率高,可有效节约工期和成本。

附图说明

[0016]

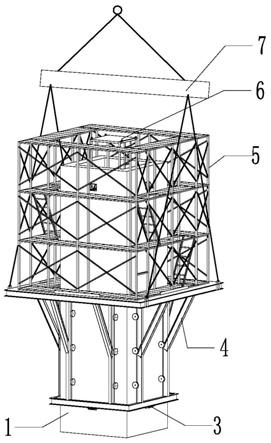

下面结合附图对本发明的具体实施方式做进一步详细的说明,其中:图1为本发明一种超深竖井内井筒整体提升操作平台的整体结构示意图;图2为本发明一种超深竖井内井筒整体提升操作平台的剖视图;图3为本发明所述预埋螺杆的拆分结构示意图;图4为本发明所述附墙件的结构示意图;图5为本发明所述预埋螺杆和附墙件的连接关系示意图;图6为本发明所述外操作架底座的结构示意图;图7为本发明所述外操作架的结构示意图;图8为本发明所述内操作架的结构示意图;图中:1-井筒,2-预埋螺杆,3-附墙件,4-外操作架底座,5-外操作架,6-内操作架,7-吊装扁担,21-止水板,22-中间螺杆,23-连接套筒,24-锥形胶垫,25-端螺杆,26-螺母垫片,27-螺母,31-附墙件外框,32-可翻折钢板,311-圆孔,33-压板,41-下部水平型钢,42-定位滑轮,43-竖向型钢,44-斜向牛腿型钢,45-吊装耳,46-外操作架定位钢板,47-上部水平型钢,51-单层外操作架,511-爬梯,512-平开门,513-外操作架组装对接头,61-内操作架底部平台,62-内操作架定位滑轮,63-爬梯,64-吊装点。

具体实施方式

[0017]

如图1和图2所示,为一种超深竖井内井筒整体提升操作平台的整体结造示意图和剖面视图,包括预埋螺杆2、附墙件3、外操作架底座4、外操作架5和内操作架6,预埋螺杆2预埋在井筒1的井壁上,附墙件3通过预埋螺杆2安装在井筒1的外壁上,外操作架底座4安装固定在附墙件3上,外操作架5固定连接在外操作架底座4上,并绕井筒1外侧进行布置,内操作架6放置在井筒1的内侧。

[0018]

如图3所示,为发明所述预埋螺杆2的拆分结构示意图,包含止水片21、中间螺杆22、连接套筒23、锥形胶垫24、端螺杆25、螺母垫片26和螺母27,止水片21焊接在两根中间螺杆22的中间位置,中间螺杆22的两端开设有外螺纹,端螺杆25的一端焊接有连接套筒23,两者的中间位置安装有锥型胶垫24,另一端开设有外螺纹并配置有螺母垫片26和螺母27,连接套筒23的另一端开设有内螺纹,螺纹规格与中间螺杆22的外螺纹相适配,预埋螺杆2在预埋前将带止水片21的中间螺杆22通过连接套筒23与端螺杆25连接,安装完成后两侧锥形胶垫24的尾部距离与井筒1壁厚相同。

[0019]

如图4所示,为本发明所述附墙件3的结构示意图,包括附墙件外框31、可翻折钢板32和压板33,附墙件外框31由钢板焊接而成,靠井筒1一侧钢板留有两个与预埋螺杆2位置对应的同直径圆孔311,两侧钢板上开设有与可翻折钢板32匹配的轴孔,可翻折钢板32铰接在附墙件外框31两侧的轴孔处,压板33设置在附墙件外框31的底板上,可翻折钢板32在外操作架5向上提升时受到外操作架底座4的推力向上翻折,不受推力时依靠重力复位并呈水平状态贴合在压板33上。

[0020]

附墙件3在安装时,将靠井筒一侧钢板的圆孔311对准预埋螺杆2,预埋螺杆2穿过后,安装并紧固螺母垫片26及两个螺母27,预埋螺杆2与附墙件3的连接关系示意图如图5所示。

[0021]

如图6所示,本发明所述外操作架底座4的结构示意图,外操作架底座4围绕井筒四周布置,架体包含下部水平型钢41、竖向型钢43、斜向牛腿型钢44和上部水平型钢47,下部水平型钢41和上部水平型钢47坐落在附墙件3的可翻折钢板32上,上部水平型钢47的顶部平台铺设有钢板,并安装有外操作架定位钢板46及吊装耳45,吊装耳45通过吊具与顶部吊装扁担7相连接,竖向型钢43的内侧与井筒外壁接触位置安装有定位滑轮42。

[0022]

如图7所示,为本发明所述外操作架5的结构示意图,外操作架5由围绕着井筒布置的多个单层外操作架51沿竖直方向堆叠而成,其内侧距离井筒1外边缘300mm,外侧轮廓的底部紧贴外操作架定位钢板46,外操作架5侧面采用钢丝网密封,两侧安装有爬梯511,第一层安装有一道平开门512,外操作架5的四角位置设置有外操作架组装对接头513,用来实现相邻层的拼接连接,每层之间采用螺栓进行固定;如图8所示,为本发明所述外操作架6的结构示意图,内操作架6为内操作架底部平台61和分布四周的立杆焊接而成的框架式结构,坐落在附墙件3的可翻折钢板32上,内操作架6的立杆上安装有可翻出的内操作架定位滑轮62,在内操作架6架体提升前向外侧翻折顶紧侧壁,内操作架6顶部设置有吊装点64,一侧设置有爬梯63。

[0023]

该井筒整体提升操作平台在施工时,主要通过以下步骤完成井筒的施工:步骤一:按传统施工工艺施工底层井筒,在井筒1井壁顶面以下500mm位置的四周侧壁中部埋设预埋螺杆2;步骤二:依次安装附墙件3、外操作架底座4、外操作架5和内操作架6;步骤三:人员在操作平台上进行钢筋绑扎、模板安装、混凝土浇筑,完成上层井筒1施工,井筒施工时在井壁上相应位置准确埋设预埋螺杆2;步骤四:井筒1拆模后将各构件放置在外操作架5和内操作架6内固定牢靠,安装该层的附墙件3,进行混凝土养护;步骤五:混凝土强度达到要求后,使用起重设备牵引钢丝绳起吊吊装扁担7,将外操作架底座4、外操作架5及拆除后的模板材料整体向上提升至附墙件3以上300mm处,然后下落外操作架5使其放置在井筒1外侧附墙件3的可翻折钢板32上;步骤六:将内操作架6四周立杆的内操作架定位滑轮62翻出顶紧侧壁,使用起重设备将内操作架6向上提升,固定在井筒1内侧附墙件3的可翻折钢板32上,然后收拢内操作架定位滑轮62;步骤七:重复步骤三至步骤六,由下至上逐层完成井筒1的施工;步骤八:使用起重设备吊出外操作架5和内操作架6,在处理井筒1上用于模板加固的对拉螺栓孔的同时拆除附墙件3、取出锥形胶垫24、拆出连接套筒23、端螺杆25,采用微膨胀水泥砂浆封堵孔洞,完成井筒1的整个施工过程。

[0024]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1