一种新型水力喷射解堵装置的制作方法

[0001]

本发明属于油水井套管除垢技术领域,尤其涉及一种新型水力喷射解堵装置。

背景技术:

[0002]

由于钻井、完井、井下作业和长期采油、注水生产过程中的污染和机械杂质沉淀,钻井液和沥青胶质沉积盐类的沉积等使近井地带的孔隙通道堵塞现象十分严重;一些稠油井长期开采导致原油中轻质成分含量降低,重质成分含量增加,致使原油黏度大大增加;井筒及近井地常的稠油、污垢非常容易堵塞地眼和油层孔道。清洗解堵水平的高低决定着油田开发效果的好坏,同时也决定着油田开发寿命的长短。

[0003]

近年来国内外研究和应用的处理近井地带、解除地层堵塞的方法很多,像水力振动法、超声波法、电液的脉冲法、普通酸洗等方法,现场应用取得了不同程度的效果,但仍存在一些问题。如施工复杂,成本高,物理作用单一,受井下条件限制,产生的能量有限,处理深度较小等。当油田进入开发中后期时,由于注水和其他的储多因素引起油水井的射孔炮眼、近井地带的孔隙通道比较容易堵塞,然后导致油井降产,水井吸水量下降,极大地影响了油田开发水平。

[0004]

当油田进入开发中后期时,由于注水和其他的储多因素引起油水井的射孔炮眼、近井地带的孔隙通道比较容易堵塞,然后导致油井降产,水井吸水量下降,极大地影响了油田开发水平。这些糟糕的情况不可避免地造成近井地带渗透率降低,致使产油量和注水量下降甚至停产。而普通酸洗等措施只能解决井筒和井筒周围有限距离的污染问题。

技术实现要素:

[0005]

本发明提供一种新型水力喷射解堵装置,以解决上述背景技术中提出的问题。

[0006]

本发明所解决的技术问题采用以下技术方案来实现:本发明提供一种新型水力喷射解堵装置,包括过滤器、短管、筒体、电机、往复运动机构和旋转盘,过滤器和筒体分别固定连接在短管的上下两端,电机通过一个电机支架固定安装在筒体内,往复运动机构的动力输入端与电机的输出轴连接,往复运动机构的动力输出端与所述旋转盘固定连接;

[0007]

往复运动机构,包括往复丝杠、内管、外管以及由中心齿轮、行星齿轮和内齿圈组成的行星齿轮系,往复丝杠的上端固定连接在电机的输出轴上,从而使往复丝杠得以在电机的驱动下旋转,所述中心齿轮固定连接在往复丝杠的上端部,所述内齿圈固定安装在所述筒体的内壁上,行星齿轮同时与中心齿轮和内齿圈啮合;

[0008]

所述内管的上端与所述往复丝杠上的往复螺纹配合,从而使内管在往复丝杠旋转后实现上下往复运动;

[0009]

所述外管套在所述内管的外侧,外管下端的内侧与内管的外表面通过花键配合,所述行星齿轮安装在所述外管的上端面上,从而使内管和外管可在行星齿轮绕中心齿轮公转时与行星齿轮的公转运动同步旋转;

[0010]

所述往复丝杠及旋转盘的内部均设置有过液通道,往复丝杠内的过液通道的上端

通过过液孔与往复丝杠的外侧空间连通,往复丝杠内的过液通道的下端与旋转盘内的过液通道连通,旋转盘内过液通道的方向沿旋转盘的径向,旋转盘的圆周上与旋转盘上过液通道的末端对应设置有喷嘴;

[0011]

所述往复丝杠的下端和内管的内壁之间滑动密封配合;

[0012]

所述短管上端的外侧设置有标准油管螺纹;

[0013]

所述电机和行星齿轮系之间设置有隔板,隔板中央的内孔与所述往复丝杠上端的圆柱面旋转密封配合,隔板外侧的圆柱面与所述筒体的内壁固定密封配合;

[0014]

所述电机上连接有电缆,电缆穿过筒体后从所述新型水力喷射解堵装置的外部延伸至井口。

[0015]

作为进一步的技术方案,所述电机为变频调速电机。

[0016]

本发明还提供了一种采用如权利要求1所述的新型水力喷射解堵装置的解堵工艺,其特征在于包括以下步骤:

[0017]

步骤一,将所述的新型水力喷射解堵装置连接在油管管柱的下端并下放至井下预定位置;

[0018]

步骤二,在地面向油管管柱内注入氮气,氮气经由所述新型水力喷射解堵装置内的过液通道从所述喷嘴喷出,喷出的氮气在井下形成气举;

[0019]

步骤三,向油管管柱内注入乳化剂,乳化剂在井下负压作用下被“抽吸”至喷嘴处,乳化剂到达所述喷嘴后,启动电机,往复丝杠在电机的驱动下旋转,内管、外管和旋转盘与行星齿轮的公转运动同步旋转,中心齿轮的转速和行星齿轮的公转速度不同,使往复丝杠和内管之间产生转速差,该转速差使内管得以在往复丝杠的驱动下做上下往复运动,最终,在管柱不动的条件下,从喷嘴喷出的乳化剂可上下往复多次喷射在结垢严重的井段。

[0020]

本发明的有益效果为:

[0021]

1、本发明提供了一种全新的除垢解堵方式,与现有技术相比,施工工艺简单,施工成本低,处理深度大。同时,通过旋转喷射乳化剂,使乳化剂的射流从径向和切向两个方向对套管内壁上的垢质进行冲击,从而使垢质更容易清除,有效改善了除垢效果。

[0022]

2、在油井内,有些个别区段因垢质较厚或垢质成分不同而较难清除,需要对这种区段进行上下往复冲刷才能产生最好的除垢效果。基于现有技术,可通过起放油管管柱的方式实现对结垢区段的往复冲刷,但是,由于油管管柱往往重达千斤,起放时需要消耗很多能源,并且起放的速度,灵活性均较差。

[0023]

本发明中,在油管管柱不动的情况下,通过往复运动机构来驱动旋转盘,使旋转盘在旋转的同时还可上下往复运动,与采用起放管柱的方式相比,消耗的能源极少,使用灵活性也大幅提升。另外,采用往复运动机构后,所述喷嘴喷出的乳化剂射流得以沿径向、切向和轴向三个方向对垢质进行冲击,进一步改善除垢效果的。

[0024]

3、现有技术中,普通酸洗等措施只能解决套管和套管周围有限距离的污染问题,而本发明所述的解堵工艺采用了氮气气举的方式,注入井下的氮气在油井内部形成气举,这时油井内部会形成短暂的真空负压状态,即油井内部会形成空腔,这样可以满足最好的清洗条件,保证除垢效果。

[0025]

另外,井下真空负压状态还可产生两方面效果:

[0026]

一方面,在负压的抽吸作用下,套管附近地层内的油泥和其他杂质被迫向套管移

动,从而使射孔处的除垢更加彻底;

[0027]

另一方面,在负压作用下,管柱内的乳化剂经过过滤器和过液通道,最终从喷嘴喷出,也就是说,井下的真空可有效促进乳化剂的释放,从而使地面无需设置大型泵车来泵入乳化剂,进一步简化了施工工艺。

附图说明

[0028]

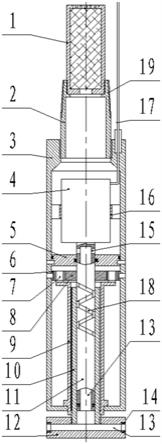

图1是本发明的结构示意图;

[0029]

图2是本发明的另一种实施例的结构示意图。

[0030]

图中:1-过滤器,2-短管,3-筒体,4-电机,5-隔板,6-内齿圈,7-行星齿轮,8-中心齿轮,9-外管,10-内管,11-往复丝杠,12-旋转盘,13-过液通道,14-喷嘴,15-过液孔,16-电机支架,17-电缆,18-往复螺纹,19-标准油管螺纹,20-活塞,21-第一连杆,22-第二连杆,23-窗口,24-空气腔,25-插接部,26-行星齿轮架,27-衔铁,28-电磁线圈,29-锁紧盘,30-锥形台。

具体实施方式

[0031]

以下结合附图对本发明做进一步描述:

[0032]

实施例一:

[0033]

如图1所示,本实施例包括过滤器1、短管2、筒体3、电机4、往复运动机构和旋转盘12,过滤器1和筒体3分别固定连接在短管2的上下两端,电机4通过一个电机支架16固定安装在筒体3内,往复运动机构的动力输入端与电机4的输出轴连接,往复运动机构的动力输出端与所述旋转盘12固定连接。本发明通过向井下喷射乳化剂的方式实现解堵,与现有技术相比,施工工艺简单,施工成本低,处理深度大。同时,通过旋转喷射乳化剂,使乳化剂的射流从径向和切向两个方向对套管内壁上的垢质进行冲击,从而使垢质更容易清除,有效改善了除垢效果。

[0034]

在油井内,有些个别区段因垢质较厚或垢质成分不同而较难清除,需要对这种区段进行上下往复冲刷才能产生最好的除垢效果。基于现有技术,可通过起放油管管柱的方式实现对结垢区段的往复冲刷,但是,由于油管管柱往往重达千斤,起放时需要消耗很多能源,并且起放的速度,灵活性均较差。为了解决这一问题,本发明设置了往复运动机构,通过该机构驱动喷嘴14往复运动,改善了除垢效果。具体而言:

[0035]

如图1所示,往复运动机构,包括往复丝杠11、内管10、外管9以及由中心齿轮8、行星齿轮7和内齿圈6组成的行星齿轮系,往复丝杠11的上端固定连接在电机4的输出轴上,从而使往复丝杠11得以在电机4的驱动下旋转,所述中心齿轮8固定连接在往复丝杠11的上端部,所述内齿圈6固定安装在所述筒体3的内壁上,行星齿轮7同时与中心齿轮8和内齿圈6啮合;

[0036]

所述内管10的上端与所述往复丝杠11上的往复螺纹18配合,从而使内管10在往复丝杠11旋转后实现上下往复运动;

[0037]

所述外管9套在所述内管10的外侧,外管9下端的内侧与内管10的外表面通过花键配合,所述行星齿轮7安装在所述外管9的上端面上,从而使内管10和外管9可在行星齿轮7绕中心齿轮8公转时与行星齿轮7的公转运动同步旋转;

[0038]

所述往复丝杠11及旋转盘12的内部均设置有过液通道13,往复丝杠11内的过液通道13的上端通过过液孔15与往复丝杠11的外侧空间连通,往复丝杠11内的过液通道13的下端与旋转盘12内的过液通道13连通,旋转盘12内过液通道13的方向沿旋转盘12的径向,旋转盘12的圆周上与旋转盘12上过液通道13的末端对应设置有喷嘴14;

[0039]

所述往复丝杠11的下端和内管10的内壁之间滑动密封配合;

[0040]

所述短管2上端的外侧设置有标准油管螺纹19;

[0041]

所述电机4和行星齿轮系之间设置有隔板5,隔板5中央的内孔与所述往复丝杠11上端的圆柱面旋转密封配合,隔板5外侧的圆柱面与所述筒体3的内壁固定密封配合;

[0042]

所述电机4上连接有电缆17,电缆17穿过筒体3后从所述新型水力喷射解堵装置的外部延伸至井口。

[0043]

采用上述结构后,在油管管柱不动的情况下,通过往复运动机构来驱动旋转盘12,使旋转盘12在旋转的同时还可上下往复运动,与采用起放管柱的方式相比,消耗的能源极少,使用灵活性也大幅提升。另外,采用往复运动机构后,使所述喷嘴喷出的乳化剂射流得以沿径向、切向和轴向三个方向对垢质进行冲击,进一步改善除垢效果的。

[0044]

作为优选方案,所述电机4为变频调速电机,可根据井下工况调节电机转速,使综合效益达到最优。

[0045]

本发明还提供了一种应用了新型水力喷射解堵装置的解堵工艺,包括以下步骤:

[0046]

步骤一,将所述的新型水力喷射解堵装置连接在油管管柱的下端并下放至井下预定位置;

[0047]

步骤二,在地面向油管管柱内注入氮气,氮气经由所述新型水力喷射解堵装置内的过液通道13从所述喷嘴14喷出,喷出的氮气在井下形成气举;

[0048]

步骤三,向油管管柱内注入乳化剂,乳化剂在井下负压作用下被“抽吸”至喷嘴处,乳化剂到达所述喷嘴14后,启动电机4,往复丝杠11在电机4的驱动下旋转,内管10、外管9和旋转盘12与行星齿轮7的公转运动同步旋转,中心齿轮8的转速和行星齿轮7的公转速度不同,使往复丝杠11和内管10之间产生转速差,该转速差使内管10得以在往复丝杠11的驱动下做上下往复运动,最终,在管柱不动的条件下,从喷嘴14喷出的乳化剂可上下往复多次喷射在结垢严重的井段。

[0049]

现有技术中,普通酸洗等措施只能解决套管和套管周围有限距离的污染问题,而本发明所述的解堵工艺采用了氮气气举的方式,注入井下的氮气在油井内部形成气举,这时油井内部会形成短暂的真空负压状态,即油井内部会形成空腔,这样可以满足最好的清洗条件,保证除垢效果。

[0050]

另外,井下真空负压状态还可产生两方面效果:

[0051]

一方面,在负压的抽吸作用下,套管附近地层内的油泥和其他杂质被迫向套管移动,从而使射孔处的除垢更加彻底;

[0052]

另一方面,在负压作用下,管柱内的乳化剂经过过滤器1和过液通道13,最终从喷嘴14喷出,也就是说,井下的真空可有效促进乳化剂的释放,从而使地面无需设置大型泵车来泵入乳化剂,进一步简化了施工工艺。

[0053]

具体实施时,当井下负压不足时,可再次从井上注入氮气,一方面可驱动乳化剂向下运动,另一方面可再次形成气举,使井下的负压持续。

[0054]

实施例二:

[0055]

如图2所示,本实施例与实施例一的区别主要有两处:一是增设了支撑机构,并在支撑机构上方新增了一块隔板5,二是增加了用于切断往复运动的离合机构。另外,作为适应性改进,所述行星齿轮7不再安装在外管9的上端,而是安装在一个新增的行星齿轮架26上。

[0056]

支撑机构设置在所述往复丝杠11的上端。其结构包括活塞20、第一连杆21、第二连杆22,第一连杆21和第二连杆22的一端活动链接,第一连杆21的另一端铰接在活塞20上,第二连杆22的另一端铰接在行星齿轮系上方的隔板5上,该隔板的上侧和所述活塞的下侧均设置有相互滑动密封配合的插接部,其中,直径较大的插接部的内侧留有供另一插接部滑动的空间,所述往复丝杠上与该空间对应处也设置有过液孔15,所述活塞20的外侧与所述筒体3滑动密封配合,活塞20的内孔与所述往复丝杠11上部的圆柱面滑动密封配合,活塞20上端的内侧留有空气腔24,活塞20的上方还设置有另一块隔板5。工作时,活塞20在井下负压作用下向下滑动,进而使第一连杆21和第二连杆22的连接处向外隆起,进而支撑在套管内壁上,起到扶正作用,可有效避免本发明所述的新型水力喷射解堵装置震动,改善除垢效果。

[0057]

离合机构设置在外管9上端,其结构包括电磁线圈28、衔铁27、锁紧盘29和行星齿轮架26,电磁线圈28固定安装在外管9的上端,衔铁27竖直插装在电磁线圈28内,所述锁紧盘29焊接在衔铁27的中部,锁紧盘29的中央设置有锥形孔,所述往复丝杠11上加工有与所述锥形孔摩擦配合的锥形台30,需要往复运动时,衔铁27的上端插入行星齿轮架26的下端面,从而使外管9、内管10与往复丝杠11相对旋转,实现往复运动;不需要往复运动时,衔铁27在电磁线圈28的作用下向下滑动,衔铁27与行星齿轮架26脱离,同时,锁紧盘29中央的锥形孔与所述锥形台30摩擦接触,从而使外管9、内管10和往复丝杠11相对静止,切断往复运动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1