一种地层改造方法与流程

1.本发明涉及油气开发工程领域,具体涉及地层改造方法,尤其适用于深度不 低于4000米深的致密砂岩气藏。

背景技术:

2.对于非常规油气藏,例如,致密砂岩油气储层致密,可以通过压裂的方式沟 通储层,以提高产能。

3.但是,现有技术中,在压裂的储层改造过程中,常常发生一些问题。诸如, 储层破裂压力高,部分井难以有效压开储层,工程上出现丢层或者丢段的现象; 压裂液滤失量大,加砂压裂容易出现堵砂,施工风险加大;改造层位不明确,储 层改造不充分;储层改造效果差。

4.由此,设计一种新的地层改造方法是亟待解决的技术问题。

技术实现要素:

5.针对现有技术中所存在的上述技术问题的部分或者全部,本发明提出了一种 地层改造方法。该地层改造方法先对储层进行分段,有助于明确改造层位,提高 针对性,而在后续压裂操作过程中,向压裂管柱内泵送前置酸以用于溶蚀钻完井 过程中泥浆、水泥浆对裂缝系统的污染,同时降低破裂压力、减小施工难度,进 而提高储层改造效果,提高产量。

6.根据本发明,提出了一种地层改造方法,包括:

7.步骤一,根据储层条件,对储层进行精细化分段,

8.步骤二,进行射孔操作以在所分的各段内形成射孔,

9.步骤三,利用压裂管柱进行压裂操作,

10.其中,在步骤三中,针对所分的各段,在形成主裂缝前,先向压裂管柱内泵 送前置酸以用于溶蚀钻完井过程中泥浆、水泥浆对裂缝系统的污染。

11.在一个实施例中,在步骤三中,下入压裂管柱后,先向压裂管柱内泵送前置 酸,再对储层内的各段进行封隔。

12.在一个实施例中,在步骤三中,针对所分的第一段,所泵送前置酸的量比所 述压裂管柱的内腔的容积多5-8升,针对所分的除第一段外的其它段,所泵送前 置酸的量比所述压裂管柱的内腔的容积多1-3升。

13.在一个实施例中,在压不开相应的储层的情况下,可以通过连续油管洗出已 经泵送到压裂管柱内的前置酸,以使得前置酸在所述压裂管柱的内腔中的停留时 间小于24小时。

14.在一个实施例中,所述前置酸可以为盐酸或者土酸体系,并且在漏失量较大 的井段优先使用土酸体系。

15.在一个实施例中,在步骤三中,针对所分的各段,在泵送前置酸后,通过泵 送降阻水以在相应储层内形成主裂缝以及提升缝内净压力,在泵送降阻水的过程 中,所采用的泵

送排量要尽力接近相应井口装置的限压排量。

16.在一个实施例中,所述降阻水包括聚合物、胍胶粉或改性胍胶粉,该降阻水 的基液表观粘度为(常温170s-1

)9-15mpa

·

s。

17.在一个实施例中,在形成主裂缝后,还需要泵送压裂液携砂液用于提高近井 裂缝的导流能力。

18.在一个实施例中,携砂液中最高砂比不超过百分之十五。

19.在一个实施例中,在步骤一中,对于满足泥浆漏失量大于或等于50m3的储 层、地应力差超过7mpa的储层、裂缝型和孔隙型不同类型的储层,以及岩性类 别不同的储层其中之一的条件的情况下,要对储层进行单独分段。

20.与现有技术相比,本发明的优点在于,该地层改造方法在考虑储层的条件的 情况下,先对储层进行精细化分段,有助于明确改造层位,提高针对性;在后续 压裂操作过程中,先向管柱内泵送前置酸,以用于溶蚀钻完井过程中泥浆、水泥 浆对裂缝系统的污染,同时降低破裂压力、减小施工难度,进而提高储层改造效 果,提高产量。

附图说明

21.下面将结合附图来对本发明的优选实施例进行详细地描述,在图中:

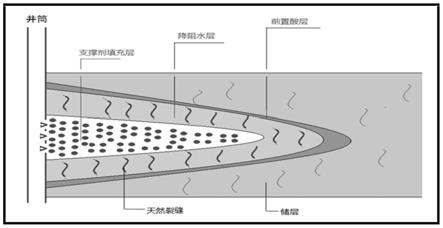

22.图1显示了根据本发明的一个实施例的压裂操作的铺置剖面示意图;

23.图2显示了天然裂缝从闭合态到开启示意图;

24.图3显示了x井四段体积压裂施工管柱示意图;

25.图4显示了y井t3x3岩心立缝图;

26.图5显示了y井两层体积压裂施工管柱示意图;

27.图6显示了y井下层施工曲线图;

28.图7显示了y井上层施工曲线图;

29.图8显示了y井体积压裂后608天累产曲线图;

30.附图并未按照实际的比例绘制。

具体实施方式

31.下面将结合附图对本发明做进一步说明。

32.本技术涉及一种地层改造方法,尤其适用于深度不低于4000米深的致密砂 岩气藏。在该方法中,先实施步骤一,根据储层条件,对储层进行精细化分段。 通过进行精细化处理,有助于明确改造层位,提高针对性,进而增加改造体积并 提高储层改造效果。然后,实施步骤二,根据分段,进行射孔操作,以在所分的 各段内形成射孔。在射孔完成后,要下入压裂管柱以进行步骤三,压裂操作。针 对所分的各段,在形成主裂缝前,先向压裂管柱内泵送前置酸以用于溶蚀钻完井 过程中泥浆、水泥浆对裂缝系统的污染,降低破裂压力、减小施工难度,进而提 高储层改造效果,提高产量。

33.在步骤一中,结合具体改造井段的岩性剖面、地应力剖面、油气显示情况、 泥浆漏失情况、测井参数、天然裂缝发育情况等因素综合进行分段。例如,可以 遵循以下分段原则:泥浆漏失量较大井段,例如,大于或等于50m3需要进行单 独分段;地应力差超过7mpa的储层单独分段;裂缝型和孔隙型不同的储层单独 分段;岩性类别不同(例如,有的是泥岩有

的是砂岩)的储层单独分段。此外还 应依据经验,考虑缝高、油气显示、经济成本等因素。

34.在第二步骤中,可以利用现有技术中的射孔方式进行操作,本技术并不对射 孔的操作工艺进行限定。

35.在储层内形成射孔后,需要进行压裂操作。以图3所示的四层分段压裂为例 进行论述。

36.在步骤三中,需要下入压裂管柱。压裂管柱下到位后,先进行第一段的压裂 施工操作,也就是最下端的射孔段一处。首先,泵送前置酸到压裂管柱中,泵送 的量比压裂管柱的内腔的容积多5-8升。在泵送前置酸后,需要向压裂管柱内泵 送降阻水。所泵送的降阻水催动酸液进入储层。该泵送前置酸的操作在封隔器坐 封前完成,以对泥浆、钙屑、水泥浆等污染物有一定的溶蚀作用,基质本身通过 泡酸后,抗张强度等岩石力学性质也会降低,从而起到降低破裂压力的作用,有 力的促进先压开储层,不丢段。然后再促动各封隔器坐封,以封隔所分的各段。

37.优选地,前置酸可以为盐酸或者土酸体系,并且在漏失量较大的井段优先使 用土酸体系。另外,在极端情况下,例如压不开相应的储层的情况下,可以通过 连续油管洗出已经泵送到压裂管柱内的前置酸,以使得前置酸在所述压裂管柱的 内腔中的停留时间小于24小时,用于避免压裂管柱受到腐蚀,保护压裂管柱的 使用安全。

38.然后,在针对第一段的施工操作中,向管柱内泵送降阻水,以在储层中形成 主裂缝,同时提升缝内净压力,当主裂缝内中的液体压力p大于天然裂缝中主应 力δf时,使得天然裂缝张开,增加分支缝,扩大改造体积,如图2所示。在高挤 降阻水过程中,在施工限压下尽量提高排量(比如105mpa井口,则在限压90mpa 下尽量提高排量;如果是140mpa井口,则在限压120mpa下尽量提高排量)。 这种操作可以带来以下好处:一是降阻水体系排量越高、降阻率越高;二是排量 大有助于促进缝高发育,对产层在纵向上进行充分改造;三是排量越大裂缝中净 压力越大,有利于打开闭合的天然裂缝、沟通远端的缝网系统,尽可能扩大改造 体积,协同步骤一种的精细化分段,从而形成体积压裂效果。优选地,降阻水包 括聚合物、胍胶粉或改性胍胶粉,该降阻水的基液表观粘度为(常温170s-1

) 9-15mpa

·

s。泵送降阻水的排量压力提稳以后,在压力操作空间允许的条件下, 可进行降阻水段塞式加砂。

39.在针对第一段的施工中,高挤降阻水结束后,衔接泵送压裂液携砂液。例如, 可以根据中间降阻水段塞加砂试探的排量及压力空间,优化设计合适的平均砂比 及最高砂比,进行近井带主缝的胶液加砂。例如,在某工程实践中,携砂液最高 砂比控制15%以内,平均砂比控制在10-13%为宜,这样既能够避免砂堵,减少 施工风险,又能满足深层致密砂岩支撑缝导流能力大于30md.m的要求。需要说 明的是,根据不同的储层条件,压力操作空间允许的条件下,还可采用其它的砂 比及导流能力,甚至更高的砂比。至此,针对第一段的压裂施工操作完成,在近 井带形成了非常高导流能力的人工裂缝,如图1所示。

40.进入第二段(射孔段二处)压裂施工操作,先泵送前置酸,该段泵送的前置 酸的量比压裂管柱的内腔的容积多1-3升。再然后,依次泵送降阻水和压裂液携 砂液。上述的泵送不同的液体过程中,泵送所采用的参数等可以参照第一段施工。

41.优选地,在后续段(非第一段)的施工过程中,如果采用投球等方式打开压 裂管柱的滑套,可以通过直接泵送前置酸的方式打开相应段的滑套,在滑套打开 后连通了压裂管柱和相应的储层,简化了操作。但是,需要注意的是,在上述操 作实施过程中,为了避免球

(如果是非耐酸球)与前置酸直接接触,可以泵送隔 离液用于隔离前置酸和球,以保证球的安全。例如,隔离液的量为5m3。

42.根据本技术的地层改造方法,在实际生产中进行了试验施工,具体施工情况 如下。

43.1)如图5所示,该井为定向井,于2006年12月完钻,完钻层位:t3x2,完 钻井深:5160m(垂深4945.51m)。原产层2007年1月至2011年3月生产,累计 产气8259.224

×

104m3。根据钻录井显示和测井解释,决定对该井t3x

3 (4632-4647m)、(4667-4679m)、(4712-4736m)段进行挖潜改造。

44.2)y井t3x3段岩性主要为浅灰、灰白色中粒岩屑石英砂岩。砂岩成分成熟 度普遍较高,石英含量最高可达89%,长石含量极少;(碎屑矿物成分:石英70%; 长石3.6%;岩屑26.4%);71块岩心物性分析,孔隙度最高3.66%,最低1.44%, 平均2.78%,孔隙度峰值在2-3%之间;渗透率最高0.029

×

10-3

μm2,最低0.002

ꢀ×

10-3

μm2,平均0.009

×

10-3

μm2,渗透率峰值在0.01-0.02

×

10-3

μm2之间,属 典型的低孔、低渗深层致密砂岩气藏。

45.3)储层裂缝发育情况:一是井段(4632.70-4632.87m)漏失泥浆30.2m3;二 是取心井段(4633-4652m/19m)见裂缝31条(岩心缝密度1.72条/米),如图4 所示;三是成像测井(4629-4775m/146m)见天然裂缝84条(成像缝密度0.57 条/米),因此说明第一、二射孔段(4667-4679m、4632-4647m)裂缝较发育; 第三射孔段(4712-4736m)测井解释为裂缝-孔隙气层,因此本井挖潜层t3x3三 段均符合本发明对储层类型的要求。

46.4).三个射孔段(4632-4647m、4667-4679m、4712-4736m)的最小水平主应 力分别为45.2mpa、37.8mpa、46.2mpa;根据本发明分段原则,结合地应力剖面、 油气显示情况、泥浆漏失情况等,下入封隔器对三个射孔段分两层进行改造(管 柱结构示意图如图5所示)。

47.5)现场施工如本发明所述,上、下两层均采用“前置酸+降阻水+压裂液低 砂比加砂”方法。其中,前置酸为0.5-1.2m3/min中小排量。降阻水阶段提排量至 3.8-4.4m3/min,提升缝内净压力,打开闭合的天然裂缝。经模拟计算,胶液130m3与滑溜水82m3+胶液130m3相比较,缝长63.4m

↑

109.6m,增长率为72.9%,效 果明显,增加了沟通远端天然裂缝的机率。第三阶段中低砂比加砂,最高砂比控 制在15%,平均砂比11-13%。现场施工上、下两层均按设计顺利完成加砂,未 出现砂堵反复放喷等复杂情况,主要施工参数如表1所示,施工曲线如图6、图 7所示。

48.表1 y井体积压裂施工主要参数

49.50.6)压裂施工结束后累计排液417.25m3(101小时),返排率69.69%,排液3.75 小时点火成功。油压8.5mpa,套压11.5下获测试产量3.2010

×

104m3/d。

51.7)本发明在y井应用后,2018年6月17日投产至2020年2月14生产稳 定,累计产气1715.3955万方。目前日产气2.8万方,油压15mpa

±

。在600天 左右的生产过程中,油、套压保持稳定,压降微弱(压降在1mpa以内,如图8 所示),显示出本井良好的稳产能力,与同层位邻井累计产量及稳产能力的对比 分析见表2。由表2可见同区块同层位7口井对比,y井同期累计产量列第二位, 稳产能力列第一位。证明本发明实用性强,可靠性高,先导井对比分析稳产能力 好,具有较高的推广应用价值。

52.表2体积压裂y井与同层位邻井累产及稳产指数对比

[0053][0054]

以上仅为本发明的优选实施方式,但本发明保护范围并不局限于此,任何本 领域的技术人员在本发明公开的技术范围内,可容易地进行改变或变化,而这种 改变或变化都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权 利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1