1.本发明属于锚杆支护技术领域,具体涉及一种装填树脂锚固剂的远射程喷管。

背景技术:2.随着国家工业4.0及智能制造的全力推进,实现锚杆支护全流程的自动化已经迫在眉睫。半流质性的树脂锚固剂加锚杆的支护方式是我国当前的主要支护形式。当前国内巷道支护安装树脂锚固剂的现状如下:95%的树脂锚固剂安装采用人工单独安装,5%的树脂锚固剂与锚杆一体化制造。单独安装树脂锚固剂时,操作工人必须在空顶区登高作业,手动完成取树脂锚固剂,校正树脂锚固剂进孔方向,一手装入树脂锚固剂,另一手将十几千克重的锚杆插入钻孔,接上搅拌器搅拌树脂锚固剂,等待树脂锚固剂凝固生效,最后预紧螺母等多项工作。该种作业方式的作区域危险性大,工人劳动强度大,存在潜在的尘肺、高处跌落、颈椎病等职业病风险,生产效率低。

3.近几年,随着全自动锚钻技术的发展,国内外一些企业开发了高压气喷射树脂锚固剂的技术方案,从原理上淘汰了人工安装树脂锚固剂的种种不足,但是现有高压喷管没有考虑各种煤层岩层上的钻孔存在着不同的差异,对岩性与钻孔直径、喷管直径和喷管插入深度之间的匹配关系研究不深,存在以下不足:1. 导致树脂锚固剂入孔深度不可控,不能可靠满足单孔喷射多根树脂锚固剂的要求;2. 由于树脂锚固剂的形状类似火腿肠的半流质,导致射程不够远;3. 未考虑高压气流进入钻孔后带来的新问题,扰动孔壁,干式钻孔时,高压气流扰动孔壁,导致粉尘、碎屑等杂物大量跌落堵塞喷管,湿式钻孔时,高压气流将孔壁上的水珠、煤泥浆等杂物反向冲击至喷管内,造成喷管阻塞。

技术实现要素:4.本发明要解决现有高压气喷管入孔深度不可控;射程不够远;高压气流进入钻孔扰动孔壁带来的问题,提供了一种装填树脂锚固剂的远射程喷管。

5.本发明采用如下的技术方案实现:一种装填树脂锚固剂的远射程喷管,用于向煤层岩层钻孔内装填树脂锚固剂,其包括伸缩喷管和弯曲导管;伸缩喷管与弯曲导管连接;其特征在于:所述伸缩喷管可前后伸缩;所述伸缩喷管与弯曲导管通过环面密封装置连接;所述伸缩喷管的前端插入钻孔内的深度可调;伸缩喷管前端的管壁上设有排气孔;所述伸缩喷管的内壁上设有与其轴线呈预定角度α的螺旋曲线的螺旋导槽,用于提高树脂锚固剂喷射方向的稳定性及射程。

6.进一步的,所述螺旋导槽与伸缩喷管轴线的夹角α为。

7.进一步的,所述螺旋导槽为多条,多条螺旋导槽等间距间隔设置。

8.进一步的,所述螺旋导槽的横截面上凸起的为阳槽,凹进的为阴槽,阴槽宽度b≥阳槽宽度a。

9.进一步的,所述环面密封装置包括过渡接头、平垫、斜面密封圈、软管夹紧锥环和外接头;所述斜面密封圈的外环面为锥形;所述软管夹紧锥环为管状一体结构,软管夹紧锥环包括位于前端的圆柱段和位于末端的圆锥段,圆柱段的外环面为圆柱形,圆锥段的外环面为圆锥形,圆锥段的大头端靠近圆柱段,小头端远离圆柱段,圆柱段的外径大于圆锥段大头端的外径;软管夹紧锥环壁体上设有贯穿其长度的通槽,圆锥段的壁体上设有多条沿其长度方向设置的凹槽,多条凹槽沿圆锥段的周向间隔设置,圆锥段的内壁沿其轴向依次设有多条凸起的三角形的齿牙,齿牙沿圆锥段的周向设置;所述弯曲导管的前端自外接头内穿过,并且伸出外接头的前端,弯曲导管伸出外接头的部分自后至前依次套设有软管夹紧锥环、平垫和斜面密封圈,外接头的前端于过渡接头的末端螺纹连接,过渡接头的前端与伸缩喷管的末端螺纹连接。

10.进一步的,本喷管还包括限位锥,限位锥的外环面为锥形,限位锥上设有与其同轴的螺纹孔,限位锥的一端为小头端,另一端为大头端;所述伸缩喷管上设有外螺纹,外螺纹位于排气孔与伸缩喷管前端之间;伸缩喷管的外螺纹与限位锥的螺纹孔螺纹连接,并且限位锥的,外螺纹的长度大于螺纹孔的长度,限位锥的小头端位于前,大头端位于后。

11.进一步的,所述排气孔设有多排,多排排气孔沿伸缩喷管的周向等间距间隔设置,每排排气孔沿伸缩喷管的长度方向设有多个排气孔,每排排气孔的数量一致。

12.进一步的,所述多排排气孔的排数为偶数,奇数排的排气孔的数量与偶数排排气孔的数量相差1,并且奇数排的排气孔与偶数排的排气孔交叉设置。

13.进一步的,所述伸缩喷管的前端设有斜切坡口。

14.进一步的,本喷管还包括固定导管,固定导管套装在伸缩喷管上,伸缩喷管在固定导管内前后伸缩。

15.本发明相比现有技术的有益效果:1.本申请在伸缩喷管的内壁上设置多条螺旋导槽,使得同等喷射压力下树脂锚固剂的射程更远,稳定性更佳,提高了喷射成功率及喷射成功率;另外还适用于高速喷射场合或者单孔喷射多根树脂锚固剂场合,应用范围广泛;2.本申请通过调节限位锥与伸缩喷管的外螺纹螺纹连接的位置,控制伸缩喷管的前端插入钻孔内的深度,一方面适用于单孔喷射多根树脂锚固剂的需求,另一方面便于适用于不同介质的钻孔,应用范围广泛,提高了喷射效率;3.本申请设置的排气孔将完成加速树脂锚固剂任务的动力高压气在进入钻孔前及时泄掉,一方面避免高压气流尾随树脂锚固剂进入钻孔,冲击孔壁导致碎石煤屑泥浆等杂物大量掉落,堵塞或者吸附于喷管内孔,另一方面有效降低了喷管清洗频率,提高喷射成功率;4.本申请的伸缩喷管与弯曲导管通过环面密封装置连接,密封效果更好,实现可靠密封;另外伸缩喷管的内径大于过渡接头的内径,过渡接头的内孔大于可弯曲导管的内孔,这种内径依次变大的设计,使得树脂锚固剂的飞行路径中管径逐渐变大,对飞行限制及干扰越来越小,有利于树脂锚固剂加速;

5.本申请的伸缩喷管的前端设有斜切坡口,一方面能够适应更大的对孔偏心量;另一方面找孔更快,对孔成功率更高。

附图说明

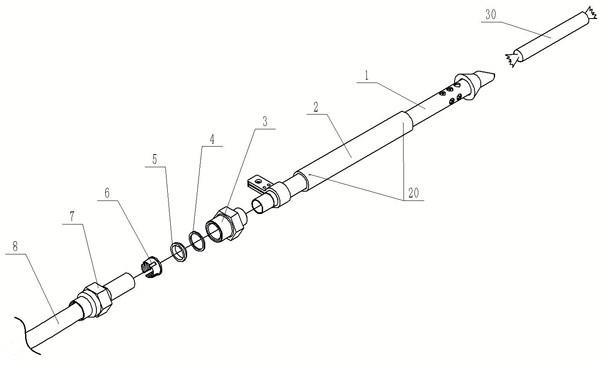

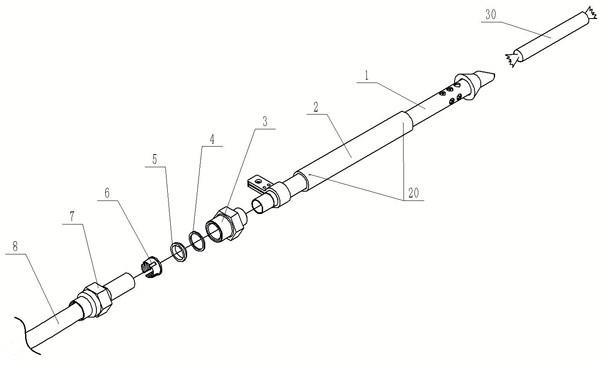

16.图1为本发明的结构示意图图2为本发明的爆炸效果图;图3为本发明的伸缩喷管的结构示意图;图4为本发明的伸缩喷管与可弯曲导管的连接示意图;图5为本发明的软管夹紧锥环的结构示意图;图6为本发明的螺旋导槽的多种形式的示意图;图7为本发明的一种配套应用方式示意图;图中:1

‑

伸缩喷管,2

‑

固定导管,3

‑

过渡接头,4

‑

平垫圈, 5

‑

斜面密封圈,6

‑

软管夹紧锥环,6.1

‑

圆柱段,6.2

‑

圆锥段,6.3

‑

通槽,6.4

‑

凹槽,6.5

‑

齿牙,7

‑

外接头,8

‑

可弯曲导管,9

‑

螺旋导槽,9.1

‑

阳槽,9.2

‑

阴槽,10

‑

斜切坡口,11

‑

限位锥,12

‑

排气孔20

‑

防尘环30

‑

树脂锚固剂。

具体实施方式

17.以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

18.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

19.参照图1至图6,本发明提供一种技术方案:一种装填树脂锚固剂的远射程喷管,用于向煤层岩层钻孔内装填树脂锚固剂,其包括伸缩喷管1和弯曲导管8;伸缩喷管1与弯曲导管8连接;其特征在于:所述伸缩喷管1可前后伸缩;所述伸缩喷管1与弯曲导管8通过环面密封装置连接;所述伸缩喷管1的前端插入钻孔内的深度可调;伸缩喷管1前端的管壁上设有排气孔12;所述伸缩喷管1的内壁上设有与其轴线呈预定角度α的螺旋曲线的螺旋导槽9,用于提高树脂锚固剂30喷射方向的稳定性及射程,螺旋槽9的设置把树脂锚固剂30在喷管内的平动直线运动转化为旋转直线运动,物体高速旋转时,角动量很大,旋转轴会一直稳定指向一个方向,类似于陀螺仪的导向作用,此种状态下,旋转飞出的树脂锚固剂30具有更好的方向稳定性及更远的射程。

20.所述螺旋导槽9与伸缩喷管1轴线的夹角α为。

21.所述螺旋导槽9为多条,多条螺旋导槽9等间距间隔设置,应用于高速喷射场合或者一个钻孔喷射多根锚固剂场合。

22.所述螺旋导槽9的横截面上凸起的为阳槽9.1,凹进的为阴槽9.2,阴槽宽度b≥阳槽宽度a。

23.图6给出了几种便于加工和测量的螺旋线方案,图中第一排展示了螺旋导槽9数量的变化,从左到右分别为3、4、6、8条螺旋导槽9;图中第二排展示了不同的螺旋导槽9形式,从左到右分别为矩形、梯形、多弧形、多边弧形。

24.所述环面密封装置包括过渡接头3、平垫圈4、斜面密封圈5、软管夹紧锥环6和外接头7;所述斜面密封圈5的外环面为锥形;如图5所示,所述软管夹紧锥环6为管状一体结构,软管夹紧锥环6包括位于前端的圆柱段6.1和位于末端的圆锥段6.2,圆柱段6.1的外环面为圆柱形,圆锥段6.2的外环面为圆锥形,圆锥段6.2的大头端靠近圆柱段6.1,小头端远离圆柱段6.1,圆柱段6.1的外径大于圆锥段6.2大头端的外径;软管夹紧锥环6壁体上设有贯穿其长度的通槽6.3,圆锥段6.2的壁体上设有多条沿其长度方向设置的凹槽6.4,多条凹槽6.4沿圆锥段6.2的周向间隔设置,圆锥段6.2的内壁沿其轴向依次设有多条凸起的三角形的齿牙6.5,齿牙6.5沿圆锥段6.2的周向设置,通槽6.3和凹槽6.4的设置是为了当软管夹紧锥环6的外环面受挤压时能够有足够的收缩余量,齿牙6.5的设置是为了当软管夹紧锥环6的外环面受挤压时,齿牙6.5咬紧弯曲导管8的外环面,使得密封效果更佳。

25.所述弯曲导管8的前端自外接头7内穿过,并且伸出外接头7的前端,弯曲导管8伸出外接头7的部分自后至前依次套设有软管夹紧锥环6、平垫圈4和斜面密封圈5,外接头7的前端于过渡接头3的末端螺纹连接,过渡接头3的前端与伸缩喷管1的末端螺纹连接。

26.由于伸缩喷管1和固定导管2为不锈钢材料,可弯曲导管8的材质为阻燃塑料管,伸缩喷管1与可弯曲导管8的同心连接及端面密封是一难题,本喷管采用环面密封装置对两者进行连接,即当外接头7和过渡接头3通过螺纹连接时斜面密封圈5、平垫圈4和软管夹紧锥环6均被夹在二者之间,随着螺纹的旋紧,外接头7的内孔面压紧软管夹紧锥环6的外环面,软管夹紧锥环6向内收缩,进而令软管夹紧锥环6的齿牙6.5嵌入到可弯曲导管8内(软管夹紧锥环6比可弯曲导管8硬度高),使可弯曲导管8和外接头7牢固连接在一起,使得可弯曲导管8和外接头7可靠密封,可弯曲导管8探入到过渡接头3内一段,螺纹旋紧后,斜面密封圈5将连接缝隙封死,从而形成可靠密封。

27.另外可弯曲导管8的端面贴紧外接头7内环面,伸缩喷管1的内径比过渡接头3的内径稍大;过渡接头3的内孔比可弯曲导管8的内孔稍大,这种内径依次变大的设计,确保无人为因素造成的颈缩现象,树脂锚固剂飞行过程中,飞行路径中管径逐渐变大,对飞行限制及干扰越来越小,有利于树脂锚固剂加速。

28.本喷管还包括限位锥11,限位锥11的外环面为锥形,限位锥11上设有与其同轴的螺纹孔,限位锥11的一端为小头端,另一端为大头端;所述伸缩喷管1上设有外螺纹,外螺纹位于排气孔12与伸缩喷管1前端之间;伸缩喷管1的外螺纹与限位锥11的螺纹孔螺纹连接,并且限位锥11的,外螺纹的长度大于螺纹孔的长度,限位锥11的小头端位于前,大头端位于后;通过调节限位锥11与伸缩

喷管1的外螺纹螺纹连接的位置,从而调节限位锥11距离伸缩喷管1前端的距离,最终实现伸缩喷管1的前端插入钻孔内的深度的调节,这样便于根据不同钻孔介质设定不同的插入深度,由于对于同一款钻头,作业后形成的钻孔直径大小,不仅取决于打钻压力及推进速度,还与被钻孔介质(岩石或煤等矿物)的硬度有关,被钻介质越硬,钻孔直径越小,反之,则孔径越大。相应的,树脂锚固剂喷射作业时,伸缩喷管1插入到钻孔内的深度也需要相应的进行调整,对于小而硬的钻孔,其导向能力好,只需插入较浅深度,便能完成伸缩喷管1与钻孔的良好导向;对于大而软的钻孔,则需要加大插入深度,才能满足伸缩喷管1与钻孔的良好导向。另外控制伸缩喷管1的前端插入钻孔内的深度,从而适用于单孔喷射多根树脂锚固剂的需求。

29.所述排气孔12设有多排,多排排气孔12沿伸缩喷管1的周向等间距间隔设置,每排排气孔12沿伸缩喷管1的长度方向设有多个排气孔12,每排排气孔12的数量一致,排气孔12的设置将完成加速树脂锚固剂任务的动力高压气在进入钻孔前及时泄掉(树脂锚固剂30经过长管道加速后,到达伸缩喷管1前端时速度达到最大,通过自身运动惯性便能进入到钻孔内指定高度),避免高压气流尾随树脂锚固剂进入钻孔,冲击孔壁,导致碎石煤屑泥浆等杂物大量掉落,堵塞或者吸附于喷管内孔,有效降低了喷管清洗频率,提高喷射成功率。

30.所述多排排气孔12的排数为偶数,奇数排的排气孔12的数量与偶数排排气孔12的数量相差1,并且奇数排的排气孔12与偶数排的排气孔12交叉设置,一排二孔一排三孔交替设置(如图1所示),这样在保证了排气效果的同时,还具有管壁结构强度高和方便清理内壁的效果。

31.所述伸缩喷管1的前端设有斜切坡口10,斜切坡口10的设置使得伸缩喷管1的插入钻孔的部分变为尖锥状,这样能够适应更大的对孔偏心量;另外相对现有喷管,本喷管找孔更快,对孔成功率更高。

32.本喷管还包括固定导管2,固定导管2套装在伸缩喷管1上,伸缩喷管1在固定导管2内前后伸缩;伸缩喷管1通过油缸提供伸缩动力,油缸的缸筒固定在固定导管2上,缸的缸杆固定在伸缩喷管1上,油缸的伸缩带动伸缩喷管1在固定导管2内部前后伸缩。

33.如图2所示,所述固定导管2内壁的两端均安装有防尘环20。

34.如图7所示,将本发明应用于某种液压驱动的自动钻架上,伸缩喷管1的运动由液压油缸驱动,前端为可自由开合的夹钎机构。

35.本申请应用到自动锚钻系统中,可适用于360

°

无死角安装树脂锚固剂30,提高了自动锚护工作范围。

36.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。