撬装式多井调驱和调剖的一体化氮封注聚装置的制作方法

[0001]

本实用新型涉及井口注聚系统技术领域,是一种撬装式多井调驱和调剖的一体化氮封注聚装置。

背景技术:

[0002]

油田注聚开发是一种典型的三次采油技术,以注聚合物驱油为主的化学驱采用工艺已得到大规模应用,并已取得了良好的经济经济效益。但是注聚站一次性建设投资较高,占地面积大,设备不方便移动,现场施工工作量大等,这些问题的存在已经对注聚扩展形成了阻碍。

[0003]

为减小注聚配液所需清水的投资费用,一般采用油田采出水进行配制聚合物,其源水具有无色、高矿化度、高氯离子、高铁、悬浮物、含油较高等特点,水中的溶解氧几乎无,但是当采用有氧条件下配制聚合物母液时,水中的溶解氧会将fe

2+

氧化成fe

3+

,使水变成黄色,同时由于溶解氧的存在,会加速聚合物输送管线和阀门的腐蚀速率,减少管线的使用年限。更重要的是fe

2+

氧化成fe

3+

的过程中所释放的自由电子会对聚合物进行降解,降低聚合物的粘度,使加药量大幅提高。为此,有氧配制过程中,就必须先除fe

2+

,增加相应设备和化学药剂的投入,投资较大。

技术实现要素:

[0004]

本实用新型提供了一种撬装式多井调驱和调剖的一体化氮封注聚装置,克服了上述现有技术之不足,其能提供一种结构紧凑、占地面积小、方便安装和吊装、隔氧充氮保护、多井口调驱和调剖注聚的一体化氮封撬装装置。

[0005]

本实用新型的技术方案是通过以下措施来实现的:一种撬装式多井调驱和调剖的一体化氮封注聚装置,包括水处理装置、配液装置、上料装置、氮封装置和撬装底座,水处理装置上部进液口固定连通有第一管线,水处理装置出液口与配液装置进液口之间固定连通有第四管线,配液装置出液口与上料装置进液口之间固定连通有第五管线,氮封装置出气口与配液装置进气口之间固定连通有第一氮气管线,氮封装置出气口与上料装置进气口之间固定连通有第三氮气管线,配液装置出液口固定连通有第十三管线,水处理装置、配液装置、上料装置、氮封装置和plc控制器均设置在撬装底座上。

[0006]

下面是对上述实用新型技术方案的进一步优化或/和改进:

[0007]

上述还包括plc控制器,plc控制器与水处理装置、配液装置、上料装置和氮封装置之间均电连接。

[0008]

上述水处理装置包括缓冲罐、第一水粉混合射流器、第二水粉混合射流器和过滤器,过滤器下部出液口与缓冲罐下部进液口之间固定连通有第二管线,缓冲罐下部出液口与第一水粉混合射流器进液口之间固定连通有第三管线,第二水粉混合射流器进液口与第三管线之间固定连通有第五管线。

[0009]

上述配液装置包括第一调驱配液罐、第二调驱配液罐、第一调剖配液罐、第二调剖

配液罐、第一交联剂配液罐和第二交联剂配液罐,第一水粉混合射流器出液口与第一调驱配液罐顶部进液口之间固定连通有第四管线,第四管线与第二调驱配液罐顶部进液口之间连通有第十管线,第二水粉混合射流器出液口与第一调剖配液罐顶部进液口之间固定连通有第九管线,第九管线与第二调剖配液罐顶部进液口之间连通有第十一管线,缓冲罐下部出液口与第五管线进口之间的第三管线与第一交联剂配液罐下部进液口之间固定连通有第八管线,第八管线与第二交联剂配液罐下部进液口之间连通有第十二管线,第二调驱配液罐下部出液口固定连通有第十三管线,第二调剖配液罐下部出液口固定连通有第七管线。

[0010]

上述第一调驱配液罐和第二调驱配液罐内设置有双螺带式搅拌器,第一调剖配液罐、第二调剖配液罐、第一交联剂配液罐和第二交联剂配液罐内设置有叶片推进式桨叶搅拌器。

[0011]

上述第十三管线上固定安装有至少一台调驱喂液泵,第七管线上固定安装有至少一台调剖喂液泵。

[0012]

上述上料装置包括第一螺旋输送机、第二螺旋输送机、调驱聚合物料仓、交联剂料仓和吸水树脂料仓,调驱聚合物料仓底部出口对应第一螺旋输送机左侧的物料进口,交联剂料仓底部出口对应第一螺旋输送机右侧的物料进口,吸水树脂料仓底部出口对应第二螺旋输送机的物料进口,第一螺旋输送机底部出料口与第一水粉混合射流器进料口之间固定连通有第一粉体输送管线,第二螺旋输送机底部出料口与第二水粉混合射流器进料口之间固定连通有第二粉体输送管线。

[0013]

上述氮封装置包括空压机和制氮机,空压机出气口与制氮机进气口之间固定连通有压缩空气管线,制氮机出气口与第一调驱配液罐上部进气口之间固定连通有第一氮气管线,第一氮气管线与第一调剖配液罐上部进气口之间连通有第二氮气管线,第二氮气管线进口与制氮机出气口之间的第一氮气管线与调驱聚合物料仓顶部进气口之间连通有第三氮气管线,第三氮气管线与交联剂料仓顶部进气口之间连通有第六氮气管线,第三氮气管线进口与制氮机出气口之间的第一氮气管线与吸水树脂料仓顶部进气口之间连通有第五氮气管线,第五氮气管线与第一交联剂配液罐顶部进气口之间连通有第四氮气管线,第二交联剂配液罐顶部进气口与第四氮气管线之间连通有第八氮气管线,第一氮气管线与缓冲罐上部进气口之间连通有第七氮气管线。

[0014]

上述调驱喂液泵进口与第二调驱配液罐下部出液口之间的第十三管线与第二交联剂配液罐下部出液口之间固定连通有第六管线,且第六管线上固定安装有至少一台蠕动泵,第八管线上固定安装有离心泵,第十三管线和第七管线出口处均固定安装有柱塞泵。

[0015]

上述第一管线、第三管线、第七管线、第八管线和第十三管线上均串接有流量计。

[0016]

本实用新型结构合理而紧凑,使用方便,其占地面积小,方便安装和吊装,便于移动,减小现场施工工作量,可以实现一体化氮封多井注聚、调驱和调剖同时运行的双重功能,同时对系统进行隔氧充氮保护,节约投资,具有安全、省力、简便、高效的特点。

附图说明

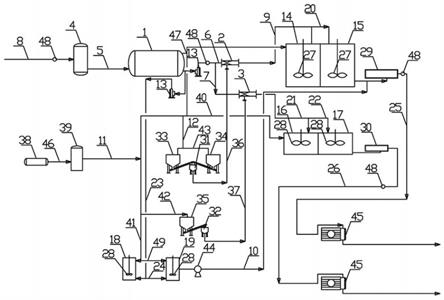

[0017]

附图1为本实用新型的工艺流程示意图。

[0018]

附图中的编码分别为:1为缓冲罐,2为第一水粉混合射流器,3为第二水粉混合射

流器,4为过滤器,5为第二管线,6为第三管线,7为第五管线,8为第一管线,9为第四管线,10为第六管线,11为第一氮气管线,12为第三氮气管线,13为离心泵,14为第一调驱配液罐,15为第二调驱配液罐,16为第一调剖配液罐,17为第二调剖配液罐,18为第一交联剂配液罐,19为第二交联剂配液罐,20为第十管线,21为第九管线,22为第十一管线,23为第八管线,24为第十二管线,25为第十三管线,26为第七管线,27为双螺带式搅拌器,28为叶片推进式桨叶搅拌器,29为调驱喂液泵,30为调剖喂液泵,31为第一螺旋输送机,32为第二螺旋输送机,33为调驱聚合物料仓,34为交联剂料仓,35为吸水树脂料仓,36为第一粉体输送管线,37为第二粉体输送管线,38为空压机,39为制氮机,40为第二氮气管线,41为第四氮气管线,42为第五氮气管线,43为第六氮气管线,44为蠕动泵,45为柱塞泵,46为压缩空气管线,47为第七氮气管线,48为流量计,49为第八氮气管线。

具体实施方式

[0019]

本实用新型不受下述实施例的限制,可根据本实用新型的技术方案与实际情况来确定具体的实施方式。

[0020]

在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图1的布图方向来确定的。

[0021]

下面结合实施例及附图对本实用新型作进一步描述:

[0022]

如附图1所示,该撬装式多井调驱和调剖的一体化氮封注聚装置,包括水处理装置、配液装置、上料装置、氮封装置和撬装底座,水处理装置上部进液口固定连通有第一管线8,水处理装置出液口与配液装置进液口之间固定连通有第四管线9,配液装置出液口与上料装置进液口之间固定连通有第五管线7,氮封装置出气口与配液装置进气口之间固定连通有第一氮气管线11,氮封装置出气口与上料装置进气口之间固定连通有第三氮气管线12,配液装置出液口固定连通有第十三管线25,水处理装置、配液装置、上料装置、氮封装置和plc控制器均设置在撬装底座上。

[0023]

本实用新型主要有水处理装置、配液装置、上料装置、氮封装置、撬装底座和plc控制器构成,结构紧凑,占地面积小,方便安装和吊装,便于移动,减小现场施工工作量,可以实现plc自动化控制一体化多井注聚、调驱和调剖同时运行的双重功能,同时对系统进行隔氧充氮保护,节约投资。

[0024]

本实用新型中plc控制器为现有公知公用的控制器,可为型号为西门子smart的plc控制器。

[0025]

可根据实际需要,对上述撬装式多井调驱和调剖的一体化氮封注聚装置作进一步优化或/和改进:

[0026]

如附图1所示,还包括plc控制器,plc控制器与水处理装置、配液装置、上料装置和氮封装置之间均电连接。

[0027]

如附图1所示,水处理装置包括缓冲罐1、第一水粉混合射流器2、第二水粉混合射流器3和过滤器4,过滤器4下部出液口与缓冲罐1下部进液口之间固定连通有第二管线5,缓冲罐1下部出液口与第一水粉混合射流器2进液口之间固定连通有第三管线6,第二水粉混合射流器3进液口与第三管线6之间固定连通有第五管线7。过滤器4的作用是降低原水中的

悬浮物和含油,避免影响聚合物凝胶,达到含油≤50mg/l,悬浮物≤50mg/l的指标。

[0028]

本实用新型中,第一水粉混合射流器2、第二水粉混合射流器3均为现有公知的文丘里射流器。

[0029]

如附图1所示,配液装置包括第一调驱配液罐14、第二调驱配液罐15、第一调剖配液罐16、第二调剖配液罐17、第一交联剂配液罐18和第二交联剂配液罐19,第一水粉混合射流器2出液口与第一调驱配液罐14顶部进液口之间固定连通有第四管线9,第四管线9与第二调驱配液罐15顶部进液口之间连通有第十管线20,第二水粉混合射流器3出液口与第一调剖配液罐16顶部进液口之间固定连通有第九管线21,第九管线21与第二调剖配液罐17顶部进液口之间连通有第十一管线22,缓冲罐1下部出液口与第五管线7进口之间的第三管线6与第一交联剂配液罐18下部进液口之间固定连通有第八管线23,第八管线23与第二交联剂配液罐19下部进液口之间连通有第十二管线24,第二调驱配液罐15下部出液口固定连通有第十三管线25,第二调剖配液罐17下部出液口固定连通有第七管线26。第一调驱配液罐14、第一调剖配液罐16和第一交联剂配液罐18均用来配液、熟化,第二调驱配液罐15、第二调剖配液罐17和第二交联剂配液罐19则作为转液使用,交替进行,可通过液位计控制罐的液位高度。

[0030]

如附图1所示,第一调驱配液罐14和第二调驱配液罐15内设置有双螺带式搅拌器27,第一调剖配液罐16、第二调剖配液罐17、第一交联剂配液罐18和第二交联剂配液罐19内设置有叶片推进式桨叶搅拌器28。双螺带式搅拌器27,适合高粘度的聚合物的溶解。

[0031]

如附图1所示,第十三管线25上固定安装有至少一台调驱喂液泵29,第七管线26上固定安装有至少一台调剖喂液泵30。

[0032]

调驱喂液泵29和调剖喂液泵30均采用凸轮转子泵。

[0033]

如附图1所示,上料装置包括第一螺旋输送机31、第二螺旋输送机32、调驱聚合物料仓33、交联剂料仓34和吸水树脂料仓35,调驱聚合物料仓33底部出口对应第一螺旋输送机31左侧的物料进口,交联剂料仓34底部出口对应第一螺旋输送机31右侧的物料进口,吸水树脂料仓35底部出口对应第二螺旋输送机32的物料进口,第一螺旋输送机31底部出料口与第一水粉混合射流器2进料口之间固定连通有第一粉体输送管线36,第二螺旋输送机32底部出料口与第二水粉混合射流器3进料口之间固定连通有第二粉体输送管线37。上料装置中的三种固体粉料可通过螺旋输送机自动变频控制、定时定量的给料送入水粉混合射流器内进行混合。

[0034]

如附图1所示,氮封装置包括空压机38和制氮机39,空压机38出气口与制氮机39进气口之间固定连通有压缩空气管线46,制氮机39出气口与第一调驱配液罐14上部进气口之间固定连通有第一氮气管线11,第一氮气管线11与第一调剖配液罐16上部进气口之间连通有第二氮气管线40,第二氮气管线40进口与制氮机39出气口之间的第一氮气管线11与调驱聚合物料仓33顶部进气口之间连通有第三氮气管线12,第三氮气管线12与交联剂料仓34顶部进气口之间连通有第六氮气管线43,第三氮气管线12进口与制氮机39出气口之间的第一氮气管线11与吸水树脂料仓35顶部进气口之间连通有第五氮气管线42,第五氮气管线42与第一交联剂配液罐18顶部进气口之间连通有第四氮气管线41,第二交联剂配液罐19顶部进气口与第四氮气管线41之间连通有第八氮气管线49,第一氮气管线11与缓冲罐上1部进气口之间连通有第七氮气管线47。氮封装置可以实现对水处理装置、配液装置、上料装置提供

隔氧氮气保护。

[0035]

如附图1所示,调驱喂液泵29进口与第二调驱配液罐15下部出液口之间的第十三管线25与第二交联剂配液罐19下部出液口之间固定连通有第六管线10,且第六管线10上固定安装有至少一台蠕动泵44,第八管线23上固定安装有离心泵13,第十三管线25和第七管线26出口处均固定安装有柱塞泵45。柱塞泵45可实现对配液装置的调驱、调剖母液增压至井口。

[0036]

如附图1所示,第一管线8、第三管线6、第七管线26、第八管线23和第十三管线25上均串接有流量计48。

[0037]

以上技术特征构成了本实用新型的最佳实施例,其具有较强的适应性和最佳实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

[0038]

本实用新型最佳实施例的使用过程:配液清水经第一管线8进入过滤器4过滤后,进入缓冲罐1缓冲储水,储水经过离心泵13增压后,在泵出口管线上的第一水粉混合射流器2内吸入固体粉料(聚合物和交联剂),固液混合后可分别进入第一调驱配液罐14,进行搅拌并熟化,在调驱喂液泵29前端管线内加入交联剂,然后经调驱喂液泵29转液供给注塞泵加压入井。调剖运行时,在第一调剖配液罐16中通过第二水粉混合射流器3吸入吸水膨胀树脂,然后经过调剖喂液泵30、柱塞泵45提升后与输送单井聚合物母液的柱塞泵45在泵出口汇合后,注入单井,这时不需要单井的水。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1