高压重载尾管悬挂器及其内部连接结构的制作方法

1.本实用新型涉及油气田钻井作业用尾管悬挂设备技术领域,具体来讲,涉及一种油气田钻井作业用高压重载尾管悬挂器及其内部连接结构。

背景技术:

2.在进行油气田钻井作业中,需要进行固井作业,对于深井超深井常常需要使用尾管固井工艺进行作业。使用的尾管悬挂器需要承受相应井的地层高压和套管柱的重量,而对于一些超深特超深等高压井,现有尾管悬挂器常常存在承压能力和抗拉强度不足的局限。因此,研制能与时俱进承受现有超深高压井地层压力和超长套管柱重量的高压重载尾管悬挂器尤其重要。

3.发明人表示,研制高压重载尾管悬挂器,要求悬挂器各承力构件根据受载荷情况,既要承受高压,还要承载重载荷。对于尾管悬挂器的各承力构件,可通过优化结构来增加壁厚或优选材料来增加强度的方式实现本体承受高压和重载荷的能力。尾管悬挂器内部有多个功能结构组成,且各结构要有机组合,这就涉及到内部各结构的连接,连接结构的密封性能和承受抗拉强度的能力将影响到尾管悬挂器的整体密封承压能力和抗拉强度。

4.现有技术中,尾管悬挂器内部连接常采用普通平扣连接,辅助间隙配合o型密封圈密封。该结构较简单,全部为通用技术,加工较方便,上扣扭矩小,装拆方便,成本较低,但在尾管悬挂器有限的径向设计空间内,该结构的密封压力和抗拉强度一般不高。一些尾管悬挂器内部连接也采用常规套管螺纹连接,与平扣连接相比,抗拉强度虽有所提高,但其密封性能依靠常规套管螺纹自密封,故密封压力也不是很高。也就是说,现有技术生产的尾管悬挂器,其内部连接结构的密封压力和抗拉强度都不能满足深井超深井使用的高压需要。

技术实现要素:

5.本实用新型的目的在于解决现有技术存在的上述不足中的至少一项。例如,本实用新型的目的之一在于提供一种适合于油气田钻井作业的高压重载尾管悬挂器的内部连接结构,以便形成承载重载荷抗拉强度(例如,抗拉强度可达300t及以上)和抗高压密封(例如,密封压力可达90mpa及以上)的尾管悬挂器,从而更好地满足油气田深井超深井等高压井的抗高压和重载荷抗拉强度尾管固井的使用需求。

6.为了实现上述目的,本实用新型的一方面提供了一种高压重载尾管悬挂器的内部连接结构,其包括母扣接头和公扣接头。母扣接头整体呈圆筒状,包括呈圆柱面的外壁和呈分段状的内壁。其中,分段状的内壁包括沿公扣接头的进入方向依次设置的第一螺距锥管螺纹、第一过盈配合圆柱面和第一内圆柱面。第一螺距锥管螺纹具有沿公扣接头的进入方向逐渐减小的内径且牙型为偏梯牙型;第一过盈配合圆柱面的内径小于第一螺距锥管螺纹的最小内径;第一内圆柱面的内径小于第一过盈配合圆柱面的内径。公扣接头整体呈圆筒状,包括呈分段状的外壁以及具有第二内圆柱面的内壁。其中,分段状的外壁包括沿公扣接头的进入方向依次设置的第二螺距锥管螺纹和第二过盈配合圆柱面。第二螺距锥管螺纹具

有沿公扣接头的进入方向逐渐缩小的外径且能够与第一螺距锥管螺纹配合,第二过盈配合圆柱面被设置为能够与第一过盈配合圆柱面配合。

7.下面是对上述实用新型技术方案的进一步优化和/或改进:

8.上述母扣接头的分段状的内壁还可包括限位台阶,限位台阶沿与公扣接头的进入方向相交叉的方向设置且能够将第一过盈配合圆柱面与第一内圆柱面连接。另外,上述公扣接头的分段状的外壁还可包括端面,端面沿与公扣接头的进入方向相交叉的方向设置且能够将第二过盈配合圆柱面与第二内圆柱面连接,并能够与限位台阶接触。

9.上述公扣接头的内壁的内径可等于母扣接头的第一内圆柱面的内径。

10.上述限位台阶可设置有过度圆角。

11.上述公扣接头的内壁还可设置有与端面连接的大斜倒角。

12.上述第一螺距锥管螺纹和第二螺距锥管螺纹的螺距可设置为略大于常规锥管螺纹的螺距。

13.本实用新型的另一方面提供了一种高压重载尾管悬挂器,所述高压重载尾管悬挂器的内部包括如上所述的内部连接结构。

14.与现有技术相比,本实用新型的有益效果包括:能够在较小的尾管悬挂器径向设计空间内和采用相同材料的情况下承载更大的轴向抗拉强度和更高的密封压力;采用本实用新型制造的高压重载尾管悬挂器,既能够满足深井超深井悬挂重载管柱的使用需求,同时也能实现尾管悬挂器的高压密封需求,可弥补尾管悬挂器在深井超深井等高压井中抗拉强度和承压能力不足的缺陷,保障固完井工作的顺利进行。

附图说明

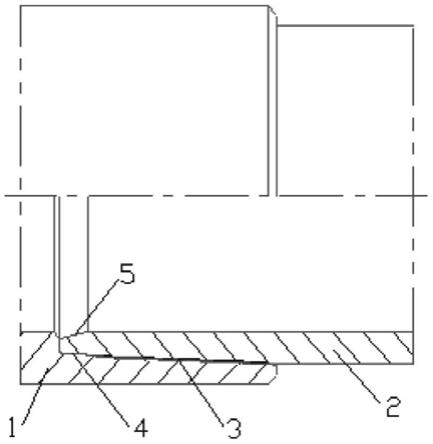

15.图1示出了本实用新型的高压重载尾管悬挂器的内部连接结构的一个示例性实施例的示意图。

16.附图标记说明如下:

[0017]1‑

母扣接头,2

‑

公扣接头,3

‑

螺距锥管螺纹组合,4

‑

过盈配合圆柱面组合,5

‑

大斜倒角。

具体实施方式

[0018]

在下文中,将结合示例性实施例来详细说明本实用新型的高压重载尾管悬挂器及其内部连接结构。本文中,“第一”、“第二”仅仅是为了方便描述和便于区分,而不能理解为指示或暗示相对重要性或具有严格的顺序性。

[0019]

实施例1

[0020]

在本实用新型的一项实施例中,高压重载尾管悬挂器的内部连接结构包括母扣接头和公扣接头。其中,母扣接头可以是尾管悬挂器中心管的下端,公扣接头可以是尾管悬挂器下接头的上端;或者母扣接头可以是尾管悬挂器下接头的下端,公扣接头可以是套管柱的上端,但不以此为限。

[0021]

母扣接头和公扣接头通过由第一螺距锥管螺纹和第二螺距锥管螺纹组成的锥管螺纹组合以及由第一过盈配合圆柱面和第二过盈配合圆柱面组成的过盈配合圆柱面组合进行连接。

[0022]

具体的,母扣接头整体呈圆筒状,包括呈圆柱面的外壁和呈分段状的内壁。其中,分段状的内壁包括沿公扣接头的进入方向依次设置的第一螺距锥管螺纹、第一过盈配合圆柱面和第一内圆柱面。第一螺距锥管螺纹具有沿公扣接头的进入方向逐渐减小的内径,且牙型可为偏梯牙型。另外,第一螺距锥管螺纹和第二螺距锥管螺纹的螺距可以设置为略大于常规锥管螺纹的螺距。第一过盈配合圆柱面与第一螺距锥管螺纹的后端连接,且第一过盈配合圆柱面的内径小于第一螺距锥管螺纹的最小内径。这里,从前至后是指沿第一螺距锥管螺纹的最大内径到最小内径的方向。第一内圆柱面与第一过盈配合圆柱面的后端连接,且第一内圆柱面的内径小于第一过盈配合圆柱面的内径。

[0023]

公扣接头整体呈圆筒状,包括呈分段状的外壁以及具有第二内圆柱面的内壁,其中,分段状的外壁包括沿公扣接头的进入方向依次设置的第二螺距锥管螺纹和第二过盈配合圆柱面。第二螺距锥管螺纹具有沿公扣接头的进入方向逐渐缩小的外径,且能够与第一螺距锥管螺纹配合连接。第二过盈配合圆柱面与第二螺距锥管螺纹的后端连接,且第二过盈配合圆柱面的外径小于第二螺距锥管螺纹的最小外径。这里,从前至后是指沿第二螺距锥管螺纹的最大外径到最小外径的方向。

[0024]

同时,第二过盈配合圆柱面被设置为能够与第一过盈配合圆柱面构成过盈配合。例如,二者的过盈量可以设置为0.05mm~0.10mm。

[0025]

本示例性实施例的高压重载尾管悬挂器的内部连接结构采用偏梯扣牙型的螺距锥管螺纹组合对母扣接头和公扣接头进行高强度金属连接,能够使得尾管悬挂器具有较大的重载荷抗拉强度,同时还具有较高的锥管螺纹自密封压力;设置的过盈配合圆柱面组合进一步加强了金属自密封的密封性能,能够使得尾管悬挂器实现承载抗高压的密封压力(例如,可达90mpa及以上高压密封),且密封持久、耐高温。

[0026]

实施例2

[0027]

图1示出了本实用新型的高压重载尾管悬挂器的内部连接结构的一个示例性实施例的示意图。

[0028]

如图1所示,在本实用新型的另一项示例性实施例中,高压重载尾管悬挂器的内部连接结构具有实施例1的所有结构基础,即包括母扣接头1和公扣接头2,且母扣接头1与公扣接头2通过螺距锥管螺纹组合3和过盈配合圆柱面组合4进行连接。

[0029]

此外,母扣接头1的分段状的内壁还设置有限位台阶和过度圆角(即图1中第一过盈配合圆柱面左侧相邻的台阶和圆角)。该限位台阶沿与公扣接头2的进入方向相交叉的方向设置,例如,限位台阶可设置在与公扣接头2的进入方向相互垂直的方向;并且限位台阶被设置的高度能够将第一过盈配合圆柱面和第一内圆柱面连接。

[0030]

公扣接头2的分段状的外壁还设置有端面以及与端面连接的大斜倒角5。该端面沿与公扣接头2的进入方向相交叉的方向设置,例如,端面可设置在与公扣接头2的进入方向相互垂直的方向;并且端面被设置的高度能够将第二过盈配合圆柱面与第二内圆柱面连接且能够与限位台阶接触。

[0031]

在母扣接头和公扣接头的连接安装过程中,限位台阶与端面配合连接,既能便于确认套管螺纹的最佳旋合长度,避免因扭矩过大造成滑扣,同时也使得母扣接头1和公扣接头2形成更为紧密的接触,由此更好地实现重载荷抗拉强度和锥管螺纹自密封压力。

[0032]

公扣接头的第二内圆柱面的内径可被设置为与母扣接头的第一内圆柱面的内径

相等,用于避免尾管悬挂器内壁有台阶,保证内通径一致。

[0033]

另外,过盈配合圆柱面组合4被设置为与螺距锥管螺纹组合3有较高的同轴度,且过盈圆柱面的表面粗糙度ra值不大于1.6μm、同心度不大于0.020mm以及圆柱度公差不大于0.015mm,这样最大程度的保障了螺距锥管螺纹配合过盈圆柱面的金属自密封性能,增强密封的可靠性。

[0034]

本实用新型的高压重载尾管悬挂器的内部连接结构可通过以下方式进行使用和安装:把按本实用新型设计、加工的内部结构件进行清洁,然后螺距锥管螺纹组合3上涂抹套管螺纹密封脂,先人工上扣,再用扭扣机上扣,达到最佳旋合长度时,扭矩急剧增加,即停止上扣,装配结束。

[0035]

实施例3

[0036]

在本实用新型的又一项示例性实施例中,高压重载尾管悬挂器的内部包括上述实施例中任意一项所述的内部连接结构。

[0037]

综上所述,本实用新型的高压重载尾管悬挂器及其内部连接结构便于安装,能承载很高的(例如,轴向抗拉强度可达300t)抗拉强度和很高的(例如,可达90mpa及以上)密封压力,能达到尾管固井时使用的套管相同的密封压力等级和抗拉强度等级,可消除尾管悬挂器在尾管固井管柱中密封压力和抗拉强度的薄弱环节,保障深井超深井高压重载尾管固井工作的顺利进行。

[0038]

尽管上面已经结合示例性实施例及附图描述了本实用新型,但是本领域普通技术人员应该清楚,在不脱离权利要求的精神和范围的情况下,可以对上述实施例进行各种修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1