一种高压线低净空环境下CFG桩钻机结构的制作方法

一种高压线低净空环境下cfg桩钻机结构

技术领域

1.本申请涉及建筑施工设备的领域,尤其是涉及一种高压线低净空环境下cfg桩钻机结构。

背景技术:

2.近年来,随着深化改革持续,国民经济形势大好,铁路和交通运输业在飞速发展。目前城市轨道交通系统中,地铁以其运能大,节约城市空间资源,对城市环境污染小而成为建设的首选方式。目前,我国已有北上广深等10多个城市已经并正在修建轨道交通系统,不少城市已经规划或正在规划中,而且不少城市轨道交通从市区向郊区辐射,并连接周边城市形成城际轨道交通系统。地铁车辆段作为地铁线路车辆停放、检修、运营调度等综合性生产、办公场所,往往处于寸土寸金的城市用地,以规模大、占地面积大、场地用地需求量较大为特点。

3.针对场内杂填土、淤泥质土、粉质粘土、砂层、微风化、中风化岩层及浅层溶(土)洞等不良地质,经设计论证,大面积范围内采用cfg桩对地基进行加固处理,局部区域为高压旋喷桩,采用预应力管桩进行加固处理。

4.针对上述中的相关技术,发明人认为存在有如下的缺陷:对于部分地区,进行cfg桩结构位于高压线下方,现有的高压线建设要求中,高压线与地面净高最低为17m,同时在利用cfg桩基施工机械设备进行高压线线的成桩作业时,要确保施工机械最大施工高度与高压线保持不小于5米的安全距离,且成桩的深度达到15米以上,故对于传统的钻机设备,钻机的高度大于高压线下方的限高要求,现有的钻机难以在高压线下方进行成桩作业,故存在改进的空间。

技术实现要素:

5.为了使钻机能够在高压线下方的地面上顺利进行成桩作业,同时满足桩体的深度要求,本申请提供一种高压线低净空环境下cfg桩钻机结构。

6.本申请提供的一种高压线低净空环境下cfg桩钻机结构采用如下的技术方案:

7.一种高压线低净空环境下cfg桩钻机结构,包括本体及安装在本体上的钻杆,所述本体包括基座及竖直安装在所述基座上端面一侧的立柱,所述基座的上端面安装有卷扬机,所述立柱的上端部转动连接有两组定滑轮,所述立柱背离所述基座的一侧端面上滑动连接有卡座,所述卡座上连接有注浆管,所述卷扬机上绕结的钢丝绳经两组所述定滑轮的转动进而与所述卡座的上端面栓结固定,所述卡座上固定有竖直向下延伸的电机,所述钻杆与所述电机的输出轴同轴转动,所述钻杆包括均为圆管状的主杆及副杆,所述注浆管与所述副杆的内部连通,所述主杆的下端部贯通设置;所述副杆插接入所述主杆内部,所述主杆的外周面凸设有环绕设置的螺旋,所述主杆上端部的外周面上固定有锁紧组件,所述副杆上端部及下端部的外周面上均凹设有与所述锁紧组件正对的插孔,所述锁紧组件与各组所述副杆上端部及下端部的各组所述插孔插接固定,使所述钻杆的长度得到调整。

8.通过采用上述技术方案,进行高压线下方地面的cfg成桩作业时,施工人员驾驶该钻机到达指定的位置,此时钻杆中的副杆插接入主杆内部,主杆及副杆通过主杆上端部的各组锁紧组件与副杆上端部的各组插孔插接固定,进行成桩作业时,卷扬机转动,使钢丝绳下端部的卡座沿着立柱向下滑动,电机与副杆同轴转动,主杆外周面上的螺旋不断向地下钻进,当卡座沿立柱运动至立柱的下端部时,对该钻机进行停机,将各组锁紧组件从各组插孔内部拔出,控制卷扬机进行反转,使钢丝绳拉动卡座向上运动,使副杆从主杆内部拔出,实现对副杆的拔管;当卡座运动至立柱的上端部时,施工人员将各组锁紧组件再次插入副杆下端部的各组插孔内部,相对于副杆插接入主杆内部,完成拔管并定位的钻杆的长度被加倍,施工人员再次启动该钻机,使钻杆不断向地下钻进,此时钻杆的长度达到cfg桩的深度要求,在拔管时,不断向注浆口内部泵送混凝土砂浆,并逐次进行锁紧组件从下端部的插孔向上端部的插孔的插接转换,完成对cfg桩的施工。相对于现有的大尺寸的钻机,该钻机的整体高度尺寸实现了对半的缩减,通过钻杆中主杆与副杆的插接配合,实现了对钻杆整体长度的调整,本申请中对钻杆的设计达到了该钻机在高压线下具有严格限高要求下的作业需求,达到cfg桩的成桩深度要求,使高压线下的cfg桩能够顺利进行施工。

9.优选的,所述锁紧组件包括若干组呈弹簧式的插销,所述主杆上端部的外周面上贯通开设有若干组壁孔,各组所述壁孔关于所述主杆的轴线等角度圆周分布,各组所述插销与各组所述壁孔插接固定,各组所述插销与所述副杆上的所述插孔插接固定。

10.通过采用上述技术方案,锁紧组件包括若干组呈弹簧式的插销,各组插销插接固定在主杆上端部的各组壁孔内部,各组插销与副杆上端部及下端部的各组插孔正对,当进行主杆及副杆的固定连接时,将各组插销向插孔内部插接,使主杆与副杆之间连接固定,进而实现钻杆长度的调整,该插销在内置的弹簧的作用下,弹簧向插孔内部插接过程的响应较为迅速,插销插入各组插孔后不易发生脱销,使该钻杆在成桩时较为稳定。

11.优选的,所述副杆的外周面上凸设有若干组筋条,所述主杆的内周面凹设有与各组筋条形状配合的滑槽,所述筋条的延伸方向平行于所述副杆的轴线,各组所述筋条与正对设置的所述滑槽插接滑动。

12.通过采用上述技术方案,副杆外周面凸设的各组筋条与主杆内周面凹设的各组滑槽插接滑动,上述设置使主杆及副杆之间的连接关系提升,电机驱动副杆转动时,各副杆与主杆插接,上述设置使主杆及副杆之间实现同步转动,使主杆及副杆之间不易发生相对转动,使各组锁紧组件承受的扭力降低,该钻杆在成桩时的效率得到保障。

13.优选的,所述基座的上端面及所述立柱之间安装有液压杆,所述立柱的下端部与所述基座的上端面铰接,所述基座的上端面固定有用于支撑所述立柱的支座,所述支座的上端部凹设有与所述立柱卡接配合的槽口结构。

14.通过采用上述技术方案,立柱的下端部基座的上端面铰接,液压杆的两端分别与基座的上端面及立柱的竖直端面铰接,液压杆的设置实现了对该立柱的支撑,当该钻机在运输过程中,需要对该立柱进行放倒,支座的设置实现对立柱的支撑,支座上端部的槽口与立柱形状配合,使支座与立柱之间的贴合性更佳,立柱的稳定性更高。

15.优选的,所述立柱背离所述基座的一侧端面上固定有套环,所述钻杆与所述套环插接转动。

16.通过采用上述技术方案,套环固定在基座上,当进行成桩作业时,钻杆与套环插接

转动,套环的设置起到对钻杆的限位作用,使钻杆的下端部不易出现引偏,提升了cfg桩的竖直度。

17.优选的,所述基座的四角位置均安装有竖直设置的液压缸,各组所述液压缸的下端面与地面抵接。

18.通过采用上述技术方案,基座四角的各组液压缸在进行成桩作业时,各组液压缸的下端面与地面抵接,提升了该钻机在地面上的稳定性,钻杆的竖直度保持较为稳定,进而使cfg桩在成桩时的振动降低,使成桩时的位置精度提升。

19.优选的,所述基座的上端面在靠近所述立柱的位置上安装有换向滑轮,所述支座上贯通开设有通口,所述钢丝绳穿过所述通口并与所述换向滑轮绕结。

20.通过采用上述技术方案,基座的上端面安装有换向滑轮,钢丝绳穿过支座上的并绕过该换向滑轮,换向滑轮使钢丝绳贴合基座及立柱,提升了钻机的紧凑性。

21.优选的,所述基座远离所述立柱的一侧进行延伸并安装有配重块。

22.通过采用上述技术方案,当液压杆推动立柱呈竖直状态及钻机携带桩体内部的土质时,基座向立柱的右侧倾斜,钻机的重心失衡,配重块的设置对成桩过程进行平衡,使钻机的重心能够保持平衡,使该钻机不易发生倾倒,提升了钻机整体的稳定性。

23.优选的,所述基座的下方安装有基台,所述基台的上端部与所述基座的下端面插接转动,所述基台的两侧均转动连接有履带轮。

24.综上所述,本申请包括以下至少一种有益技术效果:

25.1.高压线下方的cfg桩在施工过程中,对于钻机的高度具有严格的要求,本申请中通过对钻机中钻杆的改进,使钻杆由主杆及与主杆插接固定的副杆组成,通过对主杆上各组锁紧组件对副杆上端部及下端部的各组插孔的插接固定,实现了对钻杆整体长度的调整,本申请中对钻杆的设计达到了该钻机在高压线下具有严格限高要求下的作业需求,使高压线下的cfg桩能够顺利进行施工,同时达到cfg桩的成桩深度要求。

附图说明

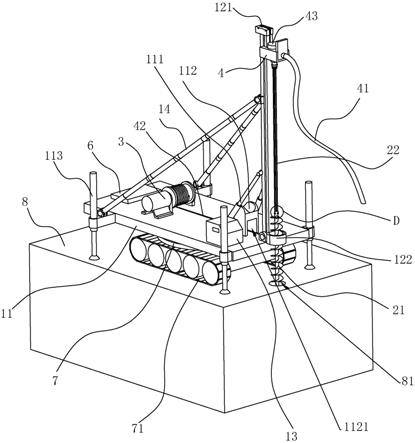

26.图1是本申请实施例的整体结构示意图;

27.图2是图1中a处的放大图;

28.图3是本申请中钻杆的整体结构示意图;

29.图4是图3中b处的放大图;

30.图5是图3中c处的放大图;

31.图6是本申请实施中副杆从主杆内部进行提拔时的整体结构示意图;

32.图7是图6中d处的放大图。

33.附图标记说明:1、本体;11、基座;111、液压杆;112、支座;1121、通口;113、液压缸;114、换向滑轮;12、立柱;121、定滑轮;122、套环;13、控制室;14、连杆;2、钻杆;21、主杆;211、螺旋;212、壁孔;213、滑槽;22、副杆;221、插孔;222、筋条;3、卷扬机;4、卡座;41、注浆管;42、钢丝绳;43、电机;5、插销;6、配重块;7、基台;71、履带轮;8、地面、81、桩口。

具体实施方式

34.以下结合附图1

‑

7对本申请作进一步详细说明。

35.实施例1:

36.本申请实施例公开一种高压线低净空环境下cfg桩钻机结构。参照图1,该种针对高压线地面上cfg桩的钻机包括本体1及安装在本体1上的钻杆2,本体1包括呈长方形的基座11及安装在基座11上端面一侧的立柱12,立柱12的下端部与基座11的上端面铰接。基座11远离立柱12的一侧边沿不断凸设并在其上端面固定有配重块6。基座11的四角位置均固定有竖直设置的液压缸113,各组液压缸113的下端部呈圆锥台状结构,各组液压缸113独立控制;施工场地的地面8存在凹凸不平时,对各组液压缸113进行驱动,使各组液压缸113的下端部与地面8抵接。基座11的下端面转动连接有基台7,基台7呈圆盘状,基台7的所在平面平行于基座11的所在平面,基台7的下端部转动连接有两组与地面8抵接的履带轮71。

37.基座11平行与各组履带轮71运动方向的方向为长度方向,立柱12位于基座11宽度方向的中垂面上,基座11的上端面安装有卷扬机3,卷扬机3位于基座11宽度方向的中垂面上,卷扬机3上绕结有钢丝绳42;立柱12远离基座11的上端部转动连接有两组定滑轮121,两组定滑轮121的轴线平行设置;立柱12背离基座11的一侧端面上滑动连接有卡座4,卡座4上安装有轴向竖直向下延伸的电机43,钻杆2与电机43的输出轴同轴转动;卡座4背离立柱12的一侧端面上密封连接有注浆管41,注浆管41输送的水泥砂浆进入中空设置的钻杆2内部。

38.参照图1及图2,基座11的上端面固定有换向滑轮114,换向滑轮114位于立柱12朝向卷扬机3的一侧,卷扬机3上绕结的钢丝绳42经换向滑轮114的换向,钢丝绳42与立柱12贴合,绕过换向滑轮114的钢丝绳42与两组定滑轮121绕结转动,使钢丝绳42与卡座4的上端部栓结固定。

39.基座11的上端面及立柱12之间安装有两组倾斜设置的液压杆111,各组液压杆111的两端分别与基座11的上端面及立柱12朝向卷扬机3的一侧端面铰接,液压杆111对立柱12进行支撑。基座11的上端面及立柱12中间高度的竖直端面之间安装有两组倾斜设置的连杆14,连杆14为刚性杆,连杆14对竖直设置的立柱12进行支撑。连杆14与基座11的连接位置靠近远离立柱12的两组液压缸113的位置。

40.基座11的上端面固定有支座112,支座112位于基座11宽度方向的中垂面上,支座112上贯通开设有通口1121,钢丝绳42穿过通口1121后再与换向滑轮114绕结转动。支座112位于两组液压杆111之间,支座112位于卷扬机3及立柱12之间;支座112的上端面凹设有立柱12形状配合的槽口,当该立柱12向水平倾倒时,立柱12卡接入支座112上端部的槽口内部,支座112对立柱12进行支撑。钻机总高度10.5m,满足高压线下安全距离要求。

41.参照图3及图4,钻杆2包括主杆21及副杆22,主杆21及副杆22均为中空结构的圆管,副杆22插接入主杆21的内部,副杆22的上端部与电机43的输出轴的下端部同轴转动。主杆21的杆长8.5m,壁厚14mm,副杆22长7m,壁厚12mm,钻杆2杆长达到15.5m。主杆21的外周面上绕其轴线一体固定有螺旋211。钻杆2上安装有锁紧组件,锁紧组件包括若干组呈弹簧式的插销5,副杆22上端部及下端部的外周面上均凹设有与锁紧组件正对的插孔221;主杆21的上端部的外周面上贯通开设有若干组壁孔212,各组壁孔212关于主杆21的轴线等角度圆周分布,各组插销5与各组壁孔212插接固定,各组插销5与副杆22上的插孔221插接固定。

42.参照图3及图5,主杆21的下端部呈圆锥台状结构,主杆21的下端部与内部的中空结构贯通;副杆22的外周面与主杆21的中空内周面间隙配合。副杆22的中空结构的轴线与主杆21的中空结构的轴线共线设置,副杆22的中空结构与主杆21下端部的中空结构正对。

使副杆22内部输送的水泥砂浆经主杆21的输送,水泥砂浆从主杆21的下端部流出。

43.参照图6及图7,基座11的上端面安装有用于控制该钻机运动的控制室13,控制室13位于卡座4的一侧。当进行高压线下地面8的cfg桩的成桩作业时,钻机不断钻入地下,使地面8上形成竖直向下延伸的桩口81。

44.副杆22的外周面上凸设有若干组筋条222,主杆21的内周面凹设有与各组筋条222形状配合的滑槽213,筋条222的延伸方向平行于副杆22的轴线,各组筋条222与正对设置的滑槽213插接滑动。基座11靠近立柱12的一侧边沿上凸设有一体固定的套环122,套环122的管径与主杆21上螺旋211的径向尺寸配合,主杆21插接入套环122内部并不断转动。

45.本申请实施例的一种高压线低净空环境下cfg桩钻机结构的实施原理为:

46.高压线的地面8在进行cfg桩的成桩作业时,对于高压线下具有严格的限高要求,本申请中对于高压线低净空环境下cfg桩钻机进行了改进,使钻机的钻杆2有主杆21及与主杆21插接固定的副杆22组成,当进行地面8上各组cfg桩的成桩作业时,施工人员在控制室13内部控制该钻机,使钻机不断向各标定的位置靠近,各组液压杆111及液压缸113均安装就位。

47.此时钻杆2上的副杆22插接入主杆21内部,主杆21上端部的各组插销5与副杆22上端部的各组插孔221插接固定,卷扬机3转动使钢丝绳42滑动,与钢丝绳42栓结固定的卡座4不断沿立柱12向下滑动,驱动电机43,使电机43不断驱动钻杆2转动,钻杆2穿过套环122,使钻杆2不断向地下钻进;当钻杆2伸入地下至各组插销5位于套环122的上端部时,对该钻机进行停机,以对钻杆2进行长度的调整;此时施工人员站立在地面8上,将各组插销5从各组插孔221内部拔出,同时驱动卷扬机3反转,使钢丝绳42拉动卡座4沿立柱12向上运动,使副杆22从主杆21内部拔出,各组筋条222延伸滑槽213不断滑动;当各组插销5与副杆22下端部的各组插孔221正对时,施工人员将各组插销5向副杆22上的各组插孔221内部进行插接,进而使主杆21及副杆22实现固定,钻杆2长度得到加倍。施工人员再次进行操作,使该钻机持续进行cfg的成桩作业,当副杆22的上端部位于地面8位置时,该cfg桩的深度达到要求,需要进行提管作业及灌注水泥砂浆,水泥砂浆选用c20水下混凝土,钻杆2内部泵压混合料施工时坍落度为180~220mm。

48.注浆管41与地面8上的水泥罐车上的泵送装置连接,当进行钻杆2的提管时,电机43及卷扬机3均反转,使钢丝绳42拉动卡座4沿立柱12向上运动,提拔速度宜控制在1.2~1.5m/min,此时插销5与副杆22下端部的插孔221插接固定,当主杆21的上端部提出地面8时,水泥砂浆从对原来主杆21深度的cfg桩空间实现填充;对钻机进行停机,施工人员将各组插销5拔出,驱动卷样机转动,使副杆22向主杆21内部插接,施工人员将各组插销5向副杆22上端部的各组插孔221插接固定,并再次驱动卷扬机3及电机43,使钢丝绳42拉动卡座4沿着立柱12向上运动,使钻杆2完全从桩口81内部提出,同时水泥砂浆与提管过程同步,使水泥砂浆完成对cfg桩的填充。

49.施工人员不断对桩口81的弃土进行清理,避免钻杆2完成拔出后,弃土向桩口81内部掉落。待桩口81内部的混凝土砂浆失水硬化后,进行各组cfg桩的检测,高压线下cfg桩位于碎石道床区,桩间距1.5m,单桩承载力特征值设计要求为300kn,碎石道床区复合地基承载力特征值不应小于150kpa,完成对各组cfg桩的施工过程。驾驶该钻机向下一标识的位置移动,并重复上述过程,完成对cfg桩的成桩作业。相对于现有的大尺寸的钻机,该钻机的整

体高度尺寸实现了对半的缩减,通过钻杆2中主杆21与副杆22的插接配合,实现了对钻杆2整体长度的调整,本申请中对钻杆2的设计达到了该钻机在高压线下具有严格限高要求下的作业需求,达到cfg桩的成桩深度要求,使高压线下的cfg桩能够顺利进行施工。

50.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1