采用机器人计量间阀组间内单井油气产量测量系统的制作方法

1.本实用新型属于采油技术领域,涉及一种采用机器人计量间阀组间内单井油气产量测量系统。

背景技术:

2.目前在石油的开采生产中,通常将数口油井的管线汇入一个计量(阀组)间,单(油)井的管线通常包括回油(采出原油)管线和掺水管线,其中掺水管线是通过单井掺水阀门,将掺水导向单井的井口,用于原油的集输伴热,防止原油中的石蜡析出,与单井回油混合后经回油管流回计量(阀组)间,汇集到回油汇路,流向联合站;同时,掺水管路也可以通过切换导通单井热洗阀门将热洗的高压热水导入井口套管,实施单(环)井热洗作业。

3.通常在计量(阀组)间将各油井的回油管路及掺水管路等汇集到一起,回油管路通过单井回油阀门汇总到回油汇路,回油管路通过单井分离器进口阀门导向分离器,其中在计量(阀组)间通常设有一到三只分离器,管路可以将计量(阀组)间内的每口油井的出液单独的导入分离器,通常的进油管路上还充有分离器进口阀门,作为通向分离器的管线的总的导通切断阀门,分离器下面出油管线经分离器出口阀门连接到回油汇路,分离器上安装有液位计,由采油工进行配合管路各阀门的组合操作,通过固定液位高度和液位累积时间的关系,可以推算出单井的出液量,也就是通常所说的量油测产。前述的测产方法通常称为容积式量油。

4.目前的计量(阀组)间通常建造的时间较久,计量(阀组)间内的管路及设备通常为模拟式的仪表及手工操作的阀门,由于其工作性质,进行大规模的改造成为自动化的仪表及自动的执行器较为困难,因此,对于计量(阀组)间内的量油测产只能通过采油工手动完成,同时为了保证量油的准确性,通常量油的液位需要达到分离器液位计总量各的三分之二以上,在单井出液量较低的情况下,达到上述液位通常需要40分钟到数小时,这些等待时间中,采油工需要一直监控液位并同步计时,工作内容枯燥并容易出错,同时由于主观原因,计量的时长及液位高度的精度也有较大的误差。

5.当计量(阀组)间内多井需要测产时,受单井出液量低的限制,通常每天只能完成一口井的量油测产,完成计量(阀组)间内所有油井的量油测产通常需要半个月左右的时间,仅仅是每口油井一次的测产,因此,单井的生产出油(液)数据的实时性很差,无法对生产系统进行有效数据支撑。

6.中国专利cn102852513b的u型管积算仪连续量油装置仅给出了一种计量方法,为了消除阀门切换对管路压力的影响,采用该方法需要3

‑

5次以上的连续量油,才能得到近似准确的结果,因而该装置计量间内的阀门操作还是需要更多的人工关注完成,同时增加了单井量油的时间,很难适合每天在间内多口井的测油,实际的意义极其有限。

7.中国专利申请cn109578663a给出了密集安装阀门的操作装置实际上是一种专用机器人,可以用于计量间阀组间的阀门操作。

8.中国专利申请cn110821471a给出了一种计量间单井量油测产系统及测产方法,不

适用于有u型管装置计量间的流程和方法。

9.结合上述内容,急需要一种可以用于有u型管装置的计量间的快速自动的完成量油测产的手段。

技术实现要素:

10.(一)实用新型目的

11.本实用新型的目的是:基于现有技术中在设有u型管装置的计量间内量油测产无法自动完成的现实情况,提供一种能够自动完成油气产量测量的计量间阀组间内单井油气产量测量系统。

12.(二)技术方案

13.为了解决上述技术问题,本实用新型提供一种采用机器人计量间阀组间内单井油气产量测量系统包括:分离器本体4、磁翻板液位计5、水路管路机构、油路管路机构、阀门操作装置3;磁翻板液位计5设置在分离器本体4上,用于标示流入分离器本体4的液体的液面高度;水路管路机构包括一路热洗来水管路、一路掺水来水管路和多路单井掺水管路,每路单井掺水管路一端通过单井热洗阀门连接热洗来水管路,并通过单井掺水阀门8连接掺水来水管路,另一端通向对应的井口;油路管路机构包括一路分离器入口管路、一路回油汇路和多路单井来油管路,分离器入口管路连接分离器本体4,回油汇路一端通过分离器出口倒u型管连接分离器本体4,另一端连接储油容器,分离器出口倒u型管的倒u型顶部连接气平衡管路的一端,气平衡管路的另一端连接分离器本体4顶部;每路单井来油管路一端连接对应的井口,另一端通过单井分离器进口阀门7连接分离器入口管路,并通过单井回油阀门9连接回油汇路;阀门操作装置3操作所有单井热洗阀门、单井掺水阀门8、单井分离器进口阀门7和单井回油阀门9,控制各阀门、闸门启闭或调节,实现各流程的阀门顺序动作执行。

14.分离器本体4顶部的高度高于分离器出口倒u型管的倒u型顶部的高度,气平衡管路通过弯折由分离器本体4顶部连接至分离器出口倒u型管的倒u型顶部。

15.气平衡管路上设置有分离器气平衡阀门6,分离器气平衡阀门6安装于气平衡管路的下弯段。气平衡管路上还设置有气压表,用于测量分离器本体4内气体压力。

16.分离器气平衡阀6安装于从分离器本体4顶部引出的气平衡管路的下弯段,与分离器本体4出口到回油汇路间的倒u型管的顶部中间最高点通过分离器气平衡阀6连接,分离器气平衡阀6打开时,分离器本体4的气体可通过回油汇路流向联合站或转油站,分离器气平衡阀6关闭时,井口出液(原油)通过分离器入口管路流入分离器本体4,其析出的气体将在分离器本体4积累,分离器本体4内气体压力加大,当压力大于流入液体压力及分离器出口倒u型管高度液体压力之和时,流放液体将会通过分离器本体4出口经分离器出口倒u型管流回回油汇路,分离器气平衡阀6采用电动开闭方式工作。

17.(三)有益效果

18.上述技术方案所提供的采用机器人计量间阀组间内单井油气产量测量系统,具有以下优点:

19.1、提高了量油测产的速度,从原来每天只能测量一口井的数据到实现计量间内的每口单井每天各测量一次,数据的精度和实时性提高;

20.2、自动完成测量,消除采油工主观测量的误差,保证数据的准确性;同时将测量人

员从枯燥的工作中解脱出来,便于实现计量间的无人值守;

21.3、不改变现有计量间内的设备设施,无需进行改建,投资较小,实施方便;

22.4、通过对容积式仪表,也即磁翻板液位计的使用方法的改变,结合控制系统的精确计时,实现在极短的时间段内测得单井的产液量数据;通过计量时间与容积式仪表的液位关系,更加容易的获得精确的产液量与时间的关系,将容积式仪表的数据与测量时间累积的计算,快速的获得了实时流量数据,也可以快速的推算出单井的产液量数据,为采油数字化的实现奠定了基础;

23.5通过排空时间的测量,可以同时测量出单井的气体的体积。

附图说明

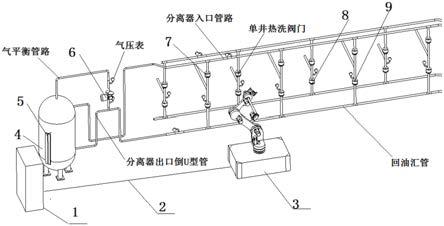

24.图1为本实用新型实施例计量间阀组间单井量油测产系统的原理图。

25.图2为本实用新型实施例计量间阀组间单井量油测产方法的流程图。

26.图1中,1

‑

控制系统,2

‑

电缆,3

‑

阀门操作装置,4

‑

分离器本体,5

‑

磁翻板液位计,6

‑

分离器气平衡阀门,7

‑

单井分离器进口阀门,8

‑

单井掺水阀门,9

‑

单井回油阀门。

具体实施方式

27.为使本实用新型的目的、内容和优点更加清楚,下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。

28.本实用新型提供一种采用机器人计量间阀组间内单井油气产量测量系统,在配有u型管装置的计量间阀组间内,自动的进行量油测产流程,通过阀门操作装置取代人工操作各阀门,配合磁翻板液位计,将磁翻板液位计测量的液位输出信号同计量时间同时处理,精细化的测量和记录液位变化和测量时间的关系,可以快速且准确的测量出单井的出液量,从而可以实现单个计量间内多口油井在单个工作日内的量油测产。

29.参照图1所示,本实施例采用机器人计量间阀组间内单井油气产量测量系统包括:分离器本体4、磁翻板液位计5、水路管路机构、油路管路机构、阀门操作装置3;磁翻板液位计5设置在分离器本体4上,用于标示流入分离器本体4的液体的液面高度;水路管路机构包括一路热洗来水管路、一路掺水来水管路和多路单井掺水管路,每路单井掺水管路一端通过单井热洗阀门连接热洗来水管路,并通过单井掺水阀门8连接掺水来水管路,另一端通向对应的井口;油路管路机构包括一路分离器入口管路、一路回油汇路和多路单井来油管路,分离器入口管路连接分离器本体4,回油汇路一端通过分离器出口倒u型管连接分离器本体4,另一端连接储油容器,分离器出口倒u型管的倒u型顶部连接气平衡管路的一端,气平衡管路的另一端连接分离器本体4顶部;每路单井来油管路一端连接对应的井口,另一端通过单井分离器进口阀门7连接分离器入口管路,并通过单井回油阀门9连接回油汇路;阀门操作装置3操作所有单井热洗阀门、单井掺水阀门8、单井分离器进口阀门7和单井回油阀门9,控制各阀门、闸门启闭或调节,实现各流程的阀门顺序动作执行。

30.分离器本体4顶部的高度高于分离器出口倒u型管的倒u型顶部的高度,气平衡管路通过弯折由分离器本体4顶部连接至分离器出口倒u型管的倒u型顶部。

31.气平衡管路上设置有分离器气平衡阀门6,分离器气平衡阀门6安装于气平衡管路的下弯段。气平衡管路上还设置有气压表,用于测量分离器本体4内气体压力。

32.分离器气平衡阀6安装于从分离器本体4顶部引出的气平衡管路的下弯段,与分离器本体4出口到回油汇路间的倒u型管的顶部中间最高点通过分离器气平衡阀6连接,分离器气平衡阀6打开时,分离器本体4的气体可通过回油汇路流向联合站或转油站,分离器气平衡阀6关闭时,井口出液(原油)通过分离器入口管路流入分离器本体4,其析出的气体将在分离器本体4积累,分离器本体4内气体压力加大,当压力大于流入液体压力及分离器出口倒u型管高度液体压力之和时,流放液体将会通过分离器本体4出口经分离器出口倒u型管流回回油汇路,分离器气平衡阀6采用电动开闭方式工作。

33.单井油气产量测量系统还包括:控制系统1,控制系统1向阀门操作装置3输送控制指令,控制阀门操作装置3的工作。

34.每路单井来油管路和与其连接的单井分离器进口阀门7、单井回油阀门9形成一路油路支路,多路油路支路并行设置,独立工作,互不影响。每路油路支路中,单井分离器进口阀门7和单井回油阀门9二选一开启,不能同时开启。

35.每路单井掺水管路和与其连接的单井热洗阀门、单井掺水阀门8形成一路水路支路,多路水路支路并行设置,独立工作,互不影响。每路水路支路中,单井热洗阀门和单井掺水阀门8二选一开启,不能同时开启。

36.掺水来水管路用于提供低温低压水,通常选用温度为28

‑

40℃、压力为1

‑

2mpa的供水,低温低压水用于对井口抽出的油进行伴热,为了准确了解低温低压水的参数,在掺水来水管路上设置来水压力表和来水温度表,实时测量掺水来水的压力和温度;热洗来水管路用于提供高温高压水,通常选用温度为70

‑

75℃、压力为2

‑

4mpa的供水,高温高压水用于在井内油量微弱暂不能抽出时进行热洗,为了准确了解高温高压水的参数,在热洗来水管路上设置来水压力表和来水温度表,实时测量热洗来水的压力和温度。

37.每路单井来油管路上设置有回油温度表,用于实时测量每口井来油的温度。

38.分离器本体4与回油汇路一端的连接管路上设置分离器出油阀门,控制分离器本体4量油结束后的排空。

39.分离器入口管路连接分离器本体4的连接管路上设置有分离器进油阀门,用于控制是否进油。

40.阀门操作装置3和控制系统1之间通过电缆2连接,进行信号的传送。磁翻板液位计5通过有线或无线的方式连接控制系统1,磁翻板液位计5测得的分离器本体4的液位模拟量输出通过模数转换后输送至控制系统1。

41.上述系统中,阀门操作装置3用来完成对计量间内各管路上的阀门、闸门的自动操作,其自动操作的控制由控制系统1完成,磁翻板液位计5测得的分离器本体4的液位模拟量输出通过模数转换后输送至控制系统1,按量油控制流程进行各管路上的阀门的操作,当单井的油液流入分离器本体4后,开始测产量油,在分离器本体4的磁翻板液位计5有液位信号输出时,开始计时,通过记录液位输出达到满量程输出3%-5%时,将液位输出值与所用时间进行运算,即可计算出单位时间的单井出液量,通常仅要原有人工计量用时的5

‑

8%时间,就可以完成单口井的出液量的测量(量油测产),因此,本量油测产技术更适合于出液量较低的单井,通常,每天可以将计量(阀组)间内所有的单井进行一次以上出液计量,大幅度提高量油测产的数据精度和数据采集效率。

42.本实施例中,计量间阀组间可由控制系统1控制阀门操作装置3自主移动及自主进

行阀门、闸门操作,磁翻板液位计5通常是模拟量输出,其4

‑

20ma的模拟量输出通过ad模块转换后通过有线或无线方式输入到阀门操作装置3的控制系统1,单井计量过程中,通过阀门操作装置3自动操控各管路上的阀门、闸门。

43.本实施例量油测产的原理为:基于磁翻板液位计的容积式流量数据,通过每1%容量变化对应的时间,精细换算出标准时间的出液量及流量,取多个采样周期,将上述采样周期的数据取均值,作为标准出液量,由此通过精细的测量,以较低的设备成本实现高精度的数据测量及采集。

44.如图2所示,基于上述采用机器人计量间阀组间内单井油气产量测量系统的单井油气产量测量方法包括以下步骤:

45.s1:控制系统启动量油测产过程;

46.s2:由阀门操作装置3操作关闭单井掺水阀门8,停止向单井掺水管路供水;

47.s3:等待约定时间;

48.s4:电动开启分离器气平衡阀门6,便于分离器本体4内油液析出的气由分离器气平衡阀门6进入回油汇路,分离器本体4内气体压力,单井油液可以流入分离器本体4;

49.s5:由阀门操作装置3开启单井分离器入口阀门7,使单井油液进分离器本体;

50.s6:由阀门操作装置3关闭单井回油阀门9,停止向回油汇路输油;

51.s7:分离器本体4内的磁翻板液位计5满量程输出的5%,开始量油计时;

52.s8:磁翻板液位计5量程每输出增加的5%进行一次计时;

53.s9:磁翻板液位计5量程达到60%结束计时,计量定时计容,通过磁翻板液位计5的数值差和对应时间差,计量该时间段内分离器本体4内的油液液位量,完成液量计量,通常获得的量油数据去除前3

‑

5个数据,其余做为量油测产量数据;

54.s10:电动关闭分离器气平衡阀门6,使分离器本体4内的气体压力上升便于将分离器本体4内的油液排出至回油汇路;

55.s11:记录磁翻板液位计5量程输出由60%降至10%时的用时,该时间与排空气体体积比值与气压表大气压值的乘积为标准气压的单井对应的气体产量;

56.s12:磁翻板液位计5输出降至少于5%时结束计量;

57.s13:由阀门操作装置3开启单井回油阀门9,

58.s14:由阀门操作装置3关闭单井分离器入口阀门7,停止分离器本体4入液;

59.s15:由阀门操作装置3开启单井掺水阀门8,开始向生产单井掺水。

60.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1