用于使材料开采设施能够在材料开采地点的工作面处自动地运行的方法和装置与流程

1.本发明涉及根据权利要求1的前序部分的用于特别是使材料开采设施在材料开采地点的工作面处运行的方法。计算机程序、用于来储存计算机程序的机器可读数据载体和可以进行根据本发明的方法的设备也是本发明的目的。

背景技术:

2.安装在驾驶室中并且辅助操作者根据计划作业的视觉显示系统现在存在于比如挖掘机的机动作业或建筑机械,例如,它们显示机械的当前位置和定向。此外,特别是在挖掘机的情况下,显示作业臂的位置,即作业臂挖掘机的相应工具中心点(tcp)的坐标以及工具的位置。这些显示系统中的大多数还可以通过与卫星导航系统一起作业来显示机械的全球位置。

3.在de 696 25 058 t2中公开了一种用于基于以这种方式获取的数据来获取地质数据和位置数据以控制用于土方工程的挖掘机的系统和方法。这里,使用地质测绘系统和地理定位系统来对特定的挖掘地点或区段进行初始调查。所获取的数据由控制器使用,以便优化挖掘机的性能。测绘系统包括探地雷达,以便能够实现地下地质的三维图像。以这种方式获得的地质测绘数据与历史挖掘机性能数据相关联,以便检查地下地质的结构。处理gps数据的定位系统包括安装在挖掘机上的机动应答器和多个基于地面的应答器,以便获得挖掘地点的准确地理图像。由此改进了挖掘机的可转向性和挖掘性能,而挖掘机操作者只需进行最小的干预。

4.在de 11 2006 000 821 t5中还发现了一种用于控制可以用于采掘、建筑、农业或运输的作业机械的方法。这里,作业机械具有电机控制系统,通过该电机控制系统进行基于数学模型的电机控制功能。电机控制系统包括处理器、存储器模块、数据库和i/o或输入/输出接口以及网络接口。

5.此外,de 10 2014 221 803 a1示出了一种用于确定车辆当前的行驶状况的方法;获取基于预定车辆周围环境的周围环境数据,通过模式识别从周围环境数据提取特征,基于通过模式识别提取的特征对当前行驶状况执行分类,并且使得分类的结果可用。该方法基于现有周围环境模型执行状况分类。通过图像的场景归类来执行分类,其中,应用“深度学习”方法。这里基于传感器数据来确定周围环境的占用图像。

6.在de 10 2009 024 066 a1中还发现了一种用于使用图像技术对所监测的场景进行状况识别或分类的方法。状况识别用于交通监测或用于监测制造设施中的生产过程,其中,还实现了对复杂动态状况的自动识别。这里,将图像的图像序列的图像像素组合成图像段,并且针对多个图像段计算光流。根据所计算的光流的时间曲线,将图像序列分类为状况类别。例如,分类是在“隐马尔可夫”模型的基础上进行的,在该模型中,考虑状态序列中从一个状态到下一个的转换概率以进行状况识别。

技术实现要素:

7.可以看出,本发明的基本思想在于能够实现由至少一个采掘挖掘机或覆土挖掘机和至少一个传送机械或至少一个传送装置组成的材料开采设施的尽可能高度自动化的运行,或者能够实现存在于这种设施中的作业、开采和传送机械或在那里使用的辅助装置的相应自主运行。因此,还应当能够实现相应的自动挖掘、覆土和轨道规划。

8.这里,应当注意的是,传送机械也可以是集成在覆土挖掘机处或集成到覆土挖掘机中的传送机械。因此,采掘挖掘机可以装配有集成的传送桥。还可以设置将由采掘挖掘机供应的材料粉碎然后将其传递到传送桥或传送带的机动破碎设施作为传送机械。

9.根据第一方面,根据本发明提出的方法基于对这里涉及的材料开采设施的这里所涉及的材料开采过程的基于模型的实时仿真,优选地在材料开采地点的采掘/破裂边缘或工作面处进行。基于模型的仿真在这里参考传感器数据进行,该传感器数据也通过与进行材料开采过程相关的设施区段处的传感器系统实时地获取。特别是在工作面的区域中,材料开采设施的尽可能高度自动化的运行基于实时呈现的仿真结果来进行。

10.需要强调的是,通过传感器确定的数据和基于模型推导出的数据在这里实时地一起处理,以便控制工作面处的开采装置。

11.为了使材料开采设施的至少一个开采装置能够自动化运行,需要由所述传感器系统代替一个或多个操作者根据现有技术执行的感测和致动能力或活动,其中,根据所提出的方法的另一方面,通过传感器获取的数据必须被处理使得可以针对相应的开采装置的运行推导出相应的控制信号并且因此使得能够在工作面处安全和可靠地运行。

12.这里,根据另一个方面,还可以设置为,在考虑面向生产的优化目标的情况下,也可以进行以上述方式自动推导出的设施运行中的干预。

13.根据另一个方面,通过上述传感器系统获取或监测以下量的至少一个或其组合:

14.‑

获取工作面的当前采掘几何形状(实际值),以便将其与实时仿真的设定点值进行比较;

15.‑

获取和监测工作面处的斜坡特征;

16.‑

获取和识别工作面处的待去除材料中的破坏体,比如岩石、水管等;

17.‑

获取和识别中间材料或不同材料,例如以区分有价值的矿物和纯覆土。

18.根据另一方面,通过以这种方式获取的数据,实时地(自动地)处理以下项,以便对以下运行参数中的至少一个或组合自动地执行调节:

19.‑

相对于工作面以及相对于与开采装置一起作业的传送机械,来定位相应的开采装置;

20.‑

例如参考相应的开采装置的枢转运行、驱动运行、切削运行、传送运行、提升运行和/或下降运行,来触发过程顺序和指定过程速度;

21.‑

指定相应的开采装置的切削工具在工作面的材料处的切削深度;

22.‑

对用于采掘运行(例如开采装置相对于工作面的行进移动)的相应的开采装置进行轨道规划。

23.根据另一方面,对运行参数或相应的采掘过程的前述可能干预可以例如在控制或调节的基础上确定地进行,或者例如通过人工神经网络(ann)(随机地)自学习。ann因此可以基于例如装置或机械行为针对当前由开采装置处理的采掘边缘(斜坡)来训练。

24.因此,根据本发明提出的方法使得能够在块运行中实现与这里所涉及的工作面处的采掘活动相关的过程的基于实时且连续运转的优化。基于由传感器实时获得的数据,这里增强了仿真模型,使得该方法对于现实中存在的环境接近最优。

25.要注意的是,术语“基于模型”特别指的是基于采掘过程的上述虚拟模型连续优化用于相应的开采装置的控制算法的事实。传感器以这种方式获取的数据越多,虚拟模型的计算就越详细,并且得到的真实采掘过程越接近其最优。

26.此外,基于内部过程专有技术和各种采掘场景的虚拟可能预测,以基于模型的方式实现该优化任务。因此,在由传感器系统假设获取岩石之后,可以实时调节采掘过程使得在岩石的区域中省略采掘。

27.此外,还可以例如根据最低可能的能量需求或关于最大覆土去除或输出来指定优化标准(从更高的级别)。替代地或附加地,优化标准可以根据设施区段或装置的最小磨损来指定,或者也可以作为例如客户特定的简档来指定,该简档具有上述各个优化目标的加权组合。

28.根据另一方面,在所提出的方法中,也可以基于可用的传感器数据来进行障碍物识别。这里,障碍物可以是装置固有的(即由于装置部件的可能碰撞)、设施固有的(即由于各个装置之间的可能碰撞或相对于周围环境的可能碰撞)。障碍物可以以基于模型的方式获取,即间接推导出,或者可以通过传感器直接进行,并且在这种情况下通过对所获取的传感器数据进行适当的后处理来指定。

29.与此相对,在现有技术已知的露天采掘中的作业机械和相应的表土挖掘仪器的手动运行中,估计和监测交给相应的装置操作者,以便在控制装置时考虑在碰撞预防或避免方面的这些方面。

30.因此,根据另一个方面,当识别出例如开采装置或采掘工具的碰撞的威胁时,可以自动地执行用于避免相应的作业机械或作业机械的作业仪器的碰撞的偏离操纵,例如无条件地停止装置移动,或者适当地改变移动方向,或作业机械或场景中涉及的其他机械或装置的运行参数的适当改变。

31.此外,应当注意的是,本发明还可以应用于或可以用于材料开采设施,在所述材料开采设施中,可以在两个运输方向上运输材料。因此,可以设置用于在工作面放置或排出松散材料的“卸货装置”来代替采掘机械。

32.根据所提出的方法的另一方面,可以设置为,基于所获取的传感器数据来执行分类成状况类别。基于已经发生的分类,当前获取的传感器数据可以通过相应的分类的状况类别被分类,并且可以基于分类结果计算或进行基于模型的仿真。

33.这里,要注意的是,上述借助于状况类别进行“分类”的方法步骤在本上下文中可以包括通过人工智能(例如通过人工神经网络)的“机械学习”的领域,以及通用设计的决策发现和优化算法,借此,基于由传感器获取的工作面的几何数据以及在采掘过程中涉及的设施区段或装置,待去除的工作面处存在的材料的材料特性,工作面的区域中的地面数据(例如水含量),以及如果相关的话,工作面的区域中的其他地质数据和/或周围环境数据,做出与这里所涉及的装置或机械的进一步运行相关的决策。

34.此外,应当注意的是,通过所提出的方法,已经自动化的现有材料开采设施也可以随后通过根据本发明提出的方法来改进,其中,例如,附加地,可以执行上述的基于模型的

过程仿真。

35.根据本发明另外提出的设备配置为通过所提出的方法自动控制这里所涉及的材料开采设施,特别是在采掘或覆土去除过程期间在工作面处运行的开采装置或开采工具的空间移动和/或空间对准。

36.根据所提出的设备的一个方面,至少在工作面处运行的作业机械和其他装置装配有用于获取位置和周围环境的传感器。该传感器系统可以直接通过无线电天线、基于激光(“激光雷达”)、直接通过光学相机和/或ir相机、或者通过电磁传感器(应答器)来实现。

37.还可以想到,使用基于替代物理效应的另外的传感器系统,只要这种使用能够另外地改善具有元数据的周围环境和状况模型的增强。需要强调的是,原则上现有技术已知的任何传感器系统都可以用作传感器系统。替代地或附加地,也可以考虑非中央运行的传感器系统,例如利用这里所涉及的材料开采设施的基于无人机的飞越所获取的地图数据。

38.所涉及的机械或开采装置的相关位置也可以基于装置固有的位置和运行数据(gps、角度编码器、通过图像识别的外部光学识别)以基于模型的方式或通过基于模型的仿真来确定。

39.应当注意的是,材料开采设施在工作面处的运行的完全自动化需要获取尽可能完整的并且特别是基于实时的周围环境或环境。

40.根据所提出的设备的另一方面,提供了用于生成上述传感器数据的传感器系统、用于进行用于生成运行数据的上述分类或类别分配的数据处理单元,其中,通过以这种方式产生的运行数据,至少一个开采装置由控制器或控制单元适当地驱动。

41.本发明特别是可以应用于材料开采设施,所述材料开采设施可以用于矿石开采、褐煤或硬煤的开采、或石料开采或在露天或地下采掘中进行的水泥制造所需的松散材料的开采。

42.根据本发明的计算机程序配置为执行该方法的每个步骤,特别是当其在计算机装置或控制器上执行时。其使得能够在电子控制器上实现根据本发明的方法,而不需要对其构造进行改变。为此目的,提供其上存储有根据本发明的计算机程序的机器可读数据载体。通过将根据本发明的计算机程序加载到设备或相应的电子控制器中,根据本发明的设备得以获得并且被自动地配置以通过根据本发明的方法在工作面处运行这里所涉及的材料开采设施。

43.本发明的其他优点和实施例从说明书和附图中显现出来。对应或具有相同功能效果的元件或特征在附图中被给予相同的附图标记。

44.显然,在不超出本发明的范围的情况下,上述特征以及下面仍将解释的那些特征不仅可以以分别给出的组合应用,而且可以以其他组合或单独地应用。

附图说明

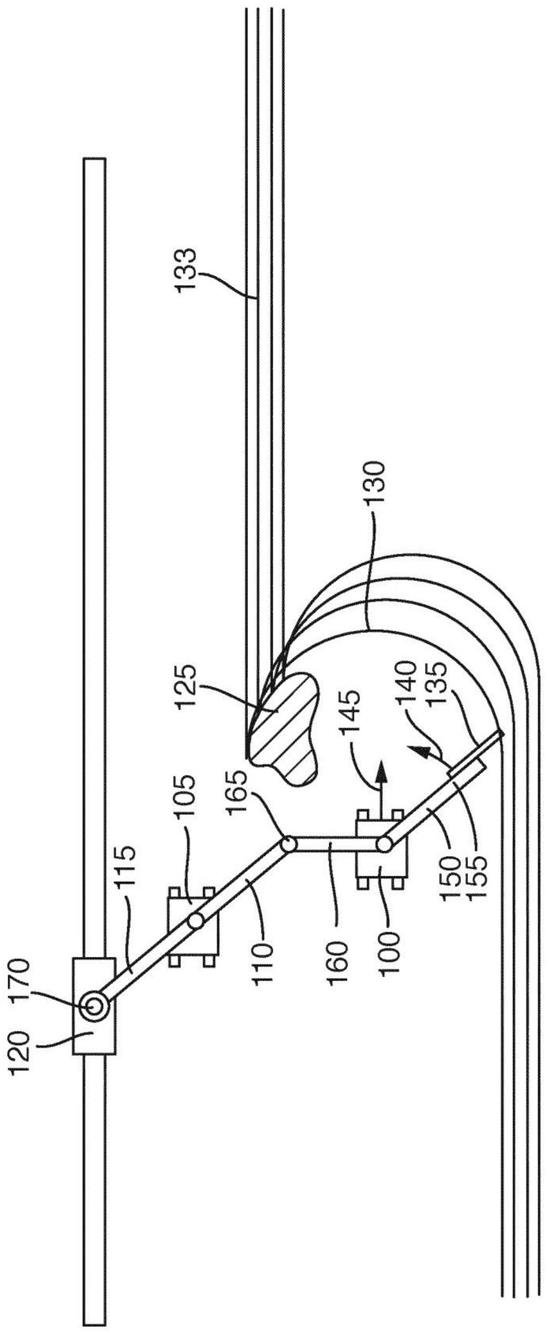

45.图1示出这里所涉及的材料开采设施的覆土挖掘机或斗轮挖掘机的典型空间布置的示意性平面图,其使用存在于露天矿中的工作面或采掘边缘的示例以及相应的传送机械和布置在斗轮挖掘机的作业区域中的示例性障碍物。

46.图2基于组合流程图/框图示出根据本发明的方法或设备的示例性实施例。

47.图3示出根据本发明的实现这里所涉及的使材料开采设施在工作面处完全自动地

运行的基于模型的状况分类的示例性实施例。

48.图4示出根据本发明的基于状态图对这里所涉及的材料开采设施(在此情况下为采掘设施)的由传感器获取的运行状况进行分类的示例性实施例。

49.图5示出图1所示的斗轮挖掘机的可能移动廓形的基于模型的仿真的示例性实施例,基于该仿真能够预测挖掘机或其采掘工具在工作面处的移动。

50.图6示出使用露天采掘矿床的示例的采掘边缘或工作面,以进一步说明根据本发明的方法和设备。

具体实施方式

51.根据本发明的用于使这里涉及的材料开采设施在材料开采地点的采掘边缘或工作面130处运行的方法和相应的控制设备将在下面使用斗轮挖掘机在采掘设施处的矿石开采的示例性实施例得以描述。然而,该方法和设备也可以适当地用于其他地方使用的覆土去除设施,例如用于开采石头/天然石头、用于开采褐煤或用于开采用于制造水泥的原材料。

52.这里所涉及的设施在工作面130的区域中具有采掘机械,在本第一实施例中为斗轮挖掘机。在基本背对工作面130的一侧上,布置附加的机动传送机械,用于将在工作面处采掘的材料运走,例如一个或多个传送桥或轮式装载机,以及可能的其他机动装置,例如用于从传送带去除覆土的装载卡车或皮带弯钩。这里未示出的用于破碎松散覆土的机动破碎设施也可以布置为紧邻斗轮挖掘机。

53.在本示例性实施例中,图1所示的位于矿床的工作面130的区域中的装置布置包括上述斗轮挖掘机100、具有接收吊杆110和卸料吊杆115的传送桥(“带式货车”)105,以及在本示例性实施例中布置在运转轨道上的料斗车120。此外,示意性地示出了在斗轮挖掘机110的靠近工作面130的作业区域中的、在本示例中由树构成的障碍物125。这里要注意的是,工作面130的区域中的机动装置、车辆或者人可以被考虑为障碍物,特别地,至少也是暂时的。

54.以本身已知的方式,斗轮挖掘机100包括斗轮135,斗轮135能够在水平地面(=附图平面)中转动并且通常也垂直于水平地面。通过斗轮135、特别是在对应于第一箭头方向140的地平面中的转动移动,以及斗轮135的、或对应于覆土挖掘机100的、在工作面130处的在第二箭头方向145上的连续前进,可以采掘松散材料,该松散材料在本例中是含矿岩石或矿物。

55.由斗轮挖掘机100采掘的材料或松散材料通过斗轮吊杆150在第一转移点165处转移到传送桥105,斗轮吊杆150经由第一传送带155和第二传送带160承载斗轮135,第二传送带160与第一传送带155一起作业并且布置在斗轮传送机100的卸料吊杆处。在斗轮挖掘机100的挖掘或覆土运行期间,即特别是在斗轮挖掘机100在第二箭头方向145上前进同时斗轮135进行转动移动期间,第一转移点165必须连续地保持与传送桥105的装载吊杆110在空间上协调,从而在转移期间没有松散材料从第二传送带160和/或装载吊杆110掉落。因此,这里存在斗轮挖掘机100和传送桥105或其吊杆110与周围机械、装置、人员或通过示例所示的障碍物125碰撞的不可忽视的危险。

56.应当注意的是,根据可选的装置布置,斗轮挖掘机100还可以通过布置在斗轮挖掘

机100处的卸料吊杆直接向松散材料卡车120供给松散材料,在这种情况下,其之间不必布置传送桥105。

57.图1所示的材料开采设施的、特别是在工作面130的区域中的可能的最完全自动化的运行,基于根据本发明的方法和装置,通过合适的位置分辨和状况记录传感器系统以及数据处理而发生,该数据处理用于对这里涉及的在矿床的工作面130处的材料开采过程进行基于模型的实时仿真。

58.在本第一示例性实施例中,假设图3中所示的gps传感器300

‑

315为传感器系统。替代地或附加地,也可以使用电磁或光学获取传感器,例如激光支持的“激光雷达”系统、雷达传感器(其特别是已知为“探地”雷达系统)、应答器、光学(视觉)和/或ir相机、微波传感器或。

59.根据第二示例性实施例,通过自适应方法,例如通过人工神经网络(ann),进一步改进了这里描述的、用于使材料开采设施在图1所示的工作面130处或工作面130的区域中自动地运行的方法或装置的运行和作业安全性以及技术可靠性。除了上述基于模型的仿真之外或者作为纯确定性模型计算的替代,这里可以采用认知适应性的,即随机或概率应用的ann。

60.根据第二示例性实施例,将通过前述传感器系统300

‑

315获取的以下数据考虑为到ann的输入量,该数据特别涉及工作面(或采掘边缘)130的几何和物理性质(例如,涉及地面或材料结构)以及涉及工作面130处的斗轮挖掘机100的周围环境性质。另外,在本示例中也考虑通过传感器所获取的材料开采设施的运行量:

61.‑

例如(激光)光学地或用雷达技术获取的采掘边缘130的空间几何形状、地形或轮廓;

62.‑

采掘边缘130的(内部)材料性质,例如通过例如微波传感器获取的水含量和可能的分离层;

63.‑

干扰采掘过程的、例如(激光)由光学地或用雷达技术获取的可能的障碍物或破坏体,例如岩石、建筑/建筑物或植被;

64.‑

通过例如gps传感器确定的斗轮挖掘机100的当前位置;

65.‑

例如通过至少两个gps传感器确定的斗轮挖掘机100的卸料吊杆160的当前转动角度;

66.‑

传送桥105的当前位置再次例如通过gps传感器确定;

67.‑

传送桥105的当前转动角度再次例如通过至少两个gps传感器来确定。

68.基于以这种方式获取的数据来执行当前运行状况的特别的状况分类或类别分配。这里要注意的是,最后提到的四个数据项优选地被获取和评估为相对和绝对位置和/或角度数据两者。

69.在对工作面处的当前本采掘或覆土去除状况进行分类时,在某些情况下,还基于所获取的数据或相应的运行量,对斗轮挖掘机以及布置在挖掘机或工作面的区域中或周围区域中的传送和辅助装置的设备状态进行分类。这里,可以考虑设施区段彼此之间的可能碰撞或设施区段与不属于设施的对象的可能碰撞。

70.在对工作面130的区域中的设施的运行状况进行分类时,由传感器获取的量,即例如工作面的采掘边缘的精确几何轮廓、此处的材料或可能的分离层的水含量(确定待采掘

的材料的坚固性)、以及工作面的区域处或工作面的区域中的对象(例如,岩石、建筑物或植被),以及在适当情况下,上述在工作面处所涉及的设施区段或装置的位置和/或角度数据,被分析并且被分类或分组为类别。在分类结果的基础上制定适当的运行或采掘计划,其中,当相关时,还考虑已识别的、可能即将到来的、关键碰撞的运行状况。例如,可以基于本身已知的聚类方法,例如基于已知的“k

‑

means”方法,来进行分类。然后,以这种方式形成的类别描述了设施的具体运行状况。

71.在基于通过传感器获取的周围环境或境况数据对运行状况进行分类时,可以附加地进行局部测绘,例如通过光学三角测量。基于该周围环境获取的结果,准备(不再)不具有该过程固有的任何系统碰撞的静态采掘计划。由于这种计划的动态性质,在设施运行中的边界条件连续变化的条件下,有必要连续地监测可能的碰撞,并且在必要时,执行进一步的措施以避免碰撞。

72.在对运行状况进行分类之后,在采掘边缘的区域中将其转变为具体设施和/或过程状态。这种状态转换在图4中示出。除了当前的运行状况之外,这里,设施状态也考虑了之前的设施状态。这允许在更长的时间周期内评估运行状况。状态转换还准许在各个设施区段之间进行同步。在本示例性实施例中,状态转换的技术实现通过适当的状态机以本身已知的方式进行。

73.图4所示的状态图从设施或采掘过程的初始状态400(

‘

s0’)开始。在由第一状态转换420(

‘

z1’)引起的中间状态405(

‘

s1’)中,在本示例中出现两个可能的后续状态410、415(

‘

s2’和

‘

s3’)。基于先前运行状况的分类,第一后续状态410(

‘

s2’)基于第二状态转换425(

‘

z2’)而产生,或者第二后续状态415(

‘

s3’)基于第三状态转换430(

‘

z3’)而产生。

74.现在假设两个可能的后续状态410(

‘

s2’)、415(

‘

s3’)之一包含与前述障碍物或破坏体的碰撞状况,例如后续状态415(

‘

s3’)。这样的碰撞状况例如可以是在设施的进一步运行中在图1所示的斗轮挖掘机100的卸料吊杆160与传送桥105的装载吊杆110之间即将到来的可能的冲击。

75.在已经以所描述的方式确定了设施的当前运行状态和具有可能碰撞的设施的可能的后续状态之后,在本示例性实施例中,首先选择适合于当前设施状态的用于有效地防止这种碰撞的控制或调节策略。这种选择可以例如通过选择用于各个装置的相应调节的设定点值来进行,或者可以一起针对覆土去除设施的装置的组中的所有装置来进行。

76.图2基于组合框图/流程图示出了根据本发明的方法或设备的示例性实施例。

77.在本示例性实施例中,为了简单起见,所示方法基于传感器系统200,该传感器系统200仅用于获取采掘边缘130和可能位于工作面处的障碍物125的几何廓形。

78.在本示例性实施例中,传感器系统200包括布置在挖掘机100的斗轮135处的(激光光学的)激光雷达系统310(参见图1和图3)。

79.通过由激光雷达系统200供应的传感器数据203,通过工业pc(ipc)205工作面130处进行在采掘过程的预测规划,工业pc(ipc)205特别是能够实时运行并且本身是已知的。基于传感器数据203,实时生成或计算用于挖掘机100的适当运行或控制数据207和至少在位于挖掘机100的附近周围环境中的采掘过程中所涉及的机械或装置所必需的控制数据,以用于工作面130处的采掘过程的自动化。

80.基于由ipc 205提供的控制数据207,通过可编程逻辑控制器(plc)210来驱动位于

工作面130的区域中的所有装置组100、105。通过该驱动器,通过适当的回避操纵和/或通过关闭所涉及的装置100、105之一的相关致动器,也可以有效地避免与上述障碍物125的可能碰撞。这里,例如基于合适的驱动命令或挖掘机100的斗轮135和传送桥105的可移动传送桥110的相应的枢转移动,来实现驱动。

81.替代地或附加地,用于这里涉及的设施的自动化运行的方法可以基于布置在图1中示出的工作面130的区域中的装置组100、105的计算的模型仿真。上述模型计算一方面可以包括可能的移动廓形(运动学)的基于模型的仿真,并且因此包括挖掘机100的斗轮135以及本地传送机械组105的移动的相应预测。

82.图5中示意性地示出了基于模型的仿真的示例性实施例。该示例性场景涉及斗轮挖掘机500与障碍物530之间的可能碰撞,其通过传感器以在工作面或采掘边缘502的区域中描述的方式获取。简单地说,根据该模型的挖掘机500仅包括布置在吊杆510处的链驱动器505和斗轮515。由于本模型计算优选地涉及采掘边缘502处的材料去除,因此在该简化中不考虑将采掘的材料运走所必需的运输仪器。斗轮515再次以简化的形式设计成仅可沿所示的箭头方向520水平枢转,以便能够通过该枢转运行在采掘边缘502处采掘或去除材料。

83.根据可用的运行计划或用于所示设施的采掘运行的计划的装置利用,挖掘机500的进给在所示的箭头方向525上进行。在所示的斗轮515的右手端位置522中,挖掘机沿箭头方向525的进一步前进移动将导致由传感器检测到的斗轮515与障碍物530之间的碰撞。为了有效地避免斗轮515与障碍物530的碰撞,在本例中产生挖掘机500的三种可选的运行模式或前进模式或回避路径。

84.根据第一可能回避路径535,挖掘机500执行向左延伸的移动,由此斗轮515在其右手端位置522被带过左侧的障碍物530,并且因此不再能够与障碍物530碰撞。对于该回避路径535有利的是,设施或挖掘机500的运行不需要停机时间。然而,其具有的缺点是,显著的空间和时间操纵导致计划的采掘过程,其中采掘边缘502处的采掘几何形状被显著改变,并且采掘过程因此必须被适当地调整。

85.根据第二可能回避路径540,挖掘机500执行向右的转向移动,由此斗轮515特别是在其左手端位置524,被带过右侧的障碍物530,并且因此不再与障碍物530碰撞。然而,这里必须注意,将挖掘机500带到障碍物530前面导致设施的至少部分停机,因为在最佳情况下,挖掘机500有延迟地到达采掘边缘502,并且只能在此之后恢复采掘运行。

86.根据第三运行模式545,挖掘机500刚好在到达障碍物530之前执行紧急停止,即引起设施的前述停机。以这种方式也可以有效地防止上述与障碍物530的碰撞。与该第三替代方案相比,前两个替代方案是优选的,因为这允许或确保挖掘机或设施的连续运行,因为如果可能的话将避免整个设施的前述停机时间。

87.通过将斗轮在转向移动期间穿过的区域a

计划

或相应的包络与障碍物530覆盖的区域a

障碍物

进行比较,可以确定可能的碰撞可能性。如果满足“a

障碍物

是a

计划

的一部分或子集”的条件,则在这里预测出碰撞。如果不满足该条件,则未预测出碰撞。

88.参考示例性状况分类,在图3中更详细地示出了参考图2描述的预测计算方法。

89.在图1中以简化的形式示出了在斗轮挖掘机100的工作面130处形成的传送机械链和传送桥105。假设这里存在根据图2描述的传感器系统,在本示例性实施例中包括激光雷达测量系统310以及三个gps位置传感器300、305、315。激光雷达测量系统310布置在挖掘机

100的斗轮135处,而三个gps传感器300、305、315布置在挖掘机100处以及挖掘机100的卸料吊杆160和传送桥105的装载吊杆110的传送带处。

90.要注意的是,所示装置组的当前角度数据可以通过标准三角法根据由gps传感器300、305、315供应的位置或位置数据计算。角度数据特别是包括斗轮挖掘机100的前进方向145与卸料吊杆160的传送带的对准之间的第一角度335,以及前进方向145与斗轮吊杆150之间的第二角度340,以及传送桥105的前进方向350与其装载吊杆110或卸载吊杆115的对准之间的第三角度345。

91.此外应当注意,上述位置传感器300、305、315也可以通过相机系统、雷达系统或通过基于激光的测量系统(例如激光雷达)以及以这种方式获取的图像数据的相应评估来实现。

92.在工作面130处的采掘过程的预测或规划在这里通过在挖掘机100的移动方向145上、在工作面130的方向上适当地调适斗轮挖掘机100的前进速度来进行。此外,以有效地防止与前面提到的障碍物碰撞的方式进行工艺规划。

93.分类方法可以以已知的方式通过决策树或者通过模式识别(例如通过神经网络)以解析的、数值的方式来执行。在本例中,这里,通过分类方法以本身已知的方式通过所谓的“分类器”或相应的算法将运行状况划分(类别分配)为类别在这里发生。

94.与此相对,在类别分配方法中,运行状况被分配给已经存在的类别。

95.在分类方法中,获取在工作面获得的上述传感器数据,以及在相关情况下,另外获得的开采和传送机械100、105的当前位置和/或角度数据,如果相关的话,其还包括松散材料卡车120,并且以上述方式将以这种方式获得的数据分类为预先经验确定的状况类别。然后,基于分类结果,材料开采设施可以至少在工作面130的区域中完全自动地运行。

96.在图6的示意性侧视图中示出的工作面600处,包括上述斗轮640的斗轮挖掘机635(此处仅示意性地示出)将从左到右(在纸的平面中)移动并且在示出的采掘边缘605的区域中开采材料。在本场景中,已经存在两个开采层或平面610、610'和615、615',而挖掘机(未示出)当前在上层615、615'执行开采作业。

97.在本示例性实施例中,基于雷达的传感器系统650布置在挖掘机635处,通过该传感器系统,一方面进行斜坡620的几何获取,特别是采掘边缘605的几何获取,另一方面,使用本身已知的探地雷达技术,可以获取工作面或采掘边缘内部的可能的破坏体、岩石或分离层。

98.要注意的是,传感器系统在挖掘机处的布置(可以说,作为传感器载体起作用)仅仅是示例性的,并且传感器系统也可以可选地以机动形式布置在比如地基无人机或空中无人机的腋羽装置处。

99.传感器系统650的技术处理任务涉及要尽可能精确地并且以尽可能低的时间偏置获取的以下数据:

100.‑

获取采掘边缘605的几何形状的实际状态作为实际值,以便能够将其与相应的设定点值进行比较,该设定点值通过具有最低可能的时间偏置的基于模型的仿真来计算;

101.‑

获取在工作面600的区域中、特别是在采掘边缘605处的斜坡特征;

102.‑

获取存在于采掘边缘605处或采掘边缘605内部中的任何破坏体,例如岩石;

103.‑

获取采掘边缘605处的材料的(内部)结构,以便例如区分存在于地面中的材料品

质和用于区分可用于获得矿石和可用覆土的有价值矿物,以用于确定之前可能已经进行的任何地下或采掘作业的精确位置,由此或由其他原因引起的位于地面中的材料分离层的精确位置,以及用于斜坡620的区域中的地质分析。

104.挖掘机的驱动(特别是挖掘机在前述行进方向上的前进以及斗轮的枢转移动)基于控制器进行,或者替代地或者附加地,可以基于自学习ai过程进行,该控制器基于前述实际值和设定点值之间的偏差的最小化,自学习ai过程基于与要处理的当前本斜坡相关的装置行为来完成。

105.采掘边缘605的几何模型被用作基于模型的仿真的基础,并且附加地增强了由具有地质数据的传感器获取的实际状态。因此,通过雷达传感器645,除了斜坡特征620或采掘边缘605的上述几何获取之外,通过传感器获取封闭在采掘边缘605内部的裂缝区段或结构625的空间位置,该空间位置在本场景中作为示例呈现。裂缝区段625可以源自较早的地下或矿井作业,因此仅用作(纯的)不可使用的覆土。另一方面,裂缝区段625也可以对应于上述待由传感器发现的有价值矿物,以便相应地仔细采掘。在本场景中,模型还包括上部采掘层610中的岩石630,其尚未暴露或者已经有些暴露。

106.用于运行挖掘机635的详细采掘计划由仿真得到。这里,基于由传感器获取的数据与基于模型计算的相应数据之间的上述比较,自动地设定或重新调节挖掘机635的以下运行参数:

107.‑

斗轮挖掘机相对于采掘块的定位;

108.‑

挖掘机的行进(前进)速度和斗轮的枢转速度;

109.‑

在相应的采掘块中划分切片(对应于斜坡高度);

110.‑

斗轮的切削深度;

111.‑

用于采掘的挖掘机的轨道规划。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1