用于油井套管柱的螺纹连接件的制作方法

1.本发明涉及一种用于通过螺纹进行连接的管连接件或组件,涉及工业用管,特别是用于油井或气井勘探、探矿或开采的用于装备管柱或生产管附件或套管柱的螺纹组件或联接件,以及用于任何可能需要组装管道或管附件的应用例如地热能工业或蒸汽生产中的螺纹组件或联接件。根据本发明的螺纹组件特别适用于如下文所述的用于油井或气井套管的金属管组件。

2.在本文中,除特定上下文外,术语“组件”或“连接件”或“联接件”或“接头”均以相同含义使用。“管”是指现有的或适用于工业中使用的任何类型的管或管状部件或管附件,这些管通常是金属管。特别地,这些管是由钢制成的无缝管,例如在api规范5ct中定义的管或还符合iso标准11960:2004的管。优选地,根据本发明的连接件是在使用具有高断裂强度的材料例如等级在862mpa至965mpa(即介于125ksi至140ksi之间)的钢制成的管之间获得的。

背景技术:

3.已知众多类型的油管或气管用组件,从机械特性和密封性的角度来看,即使在苛刻的使用条件下这些组件也能提供令人满意的结果。这些组件中的一些需要在两端部配有公截锥形螺纹的管,其通过具有两个对应的母截锥形螺纹的联接器进行组装。这种组装方式的优点在于,由于存在可能在公螺纹和母螺纹之间产生的正干涉而使组件的两个部件具有刚性。这些是又称为t&c连接的螺纹连接件。

4.然而这些联接器的外径大于对应管的外径,当这些组件用于套管中时,要求制造直径增大的井眼。在深度超过4000米的超深井的情况下,套管会需要下降到井中更深处,已知没有联接器的组件是优选的,如文献us 2992019、ep 0767335或还有us 2013/0015657中所教导的。在这种情况下,每根管都包括配有公工具接头的一端部和配有母工具接头的第二端部。管通过公工具接头和母工具接头之间连接而端对端地组装在一起。这些组件用术语“整体式连接件”来表示。

5.为了满足对抵抗内外压的抗压性更高的需求,从文献us 4662659中已知一种整体式连接件,其在中间肩台两侧配有两个错开的螺纹部分,该中间肩台被设计成具有负角,以增加抗压性。此外该文献教导了在该中间肩台的一侧或在该中间肩台两侧,通过锥形面之间的径向干涉来密封区域,这些锥形面的锥角相对于彼此稍微改变了角度γ。根据该文献,这种密封专门在中央设置在两个螺纹部分之间并靠近中间肩台。文献us 2019 0040978提出了针对文献us 4662659的如下替代方式:在中间肩台的两侧设定这些密封的特定几何形状,以及修改螺纹形状和选择具有燕尾形轮廓的螺纹。

6.此外,从文献us 2017 0101830中还已知另一种连接件,该连接件在中间肩台的两侧配有两个错开的螺纹部分。根据该文献,在螺纹部分和该中间肩台之间提供密封。如今,这种密封的限定降低了中间肩台的性能和能力,因此该文献教导在公工具接头的远端部处提供额外的台肩面。可替代地,其他文献提出修改螺纹以补偿中间肩台在压缩下较低的性

能。因此,这些替代的螺纹被称为“燕尾”螺纹,被装配起来以将螺纹部分锁紧在一起。为此,提出螺纹部分的螺距的值对于承载牙侧和卡合牙侧(stabbing flank)来说不同,以便这种螺纹的螺旋线提出一种随螺旋线的圈匝从一端部到另一端部逐渐增加的牙宽,在该螺旋线的螺旋圈(spire)之间限定的沟槽同样渐进地减小。因此,螺纹部分的装配进行直至不仅卡合牙侧之间而且承载牙侧之间获得接触。虽然这种被称为“楔紧自锁螺纹”的连接件非常有效,但却很难进行机加工和组装时掌控。

7.尽管存在各种已知的解决方式,但还是存在如下需求:方便机加工适于形成超深井用的套管的整体式连接件,仍然实现在抗内压和外压循环的抗压性以及牵拉和压缩下公差方面的性能,同时接受油管或气管领域中固有的机加工和装配公差。实际上,也变得明显的是,在接头上施加组装润滑脂的方式是成功进行连接的首要因素。根据本发明的螺纹连接件允许更好地容忍在涂抹一定量的润滑脂时的操作变化。

技术实现要素:

8.本发明的优点是提出了一种整件式连接件,该整件式连接件满足了接近套筒联接器技术要求的技术要求,并可具有接近管效率的效率。特别地,根据本发明的连接件可以具有相当于管效率的96%的效率。一般来说,效率被定义为连接件的临界截面与部件两端部之间的管规则部分的横截面之间的关系。连接件的临界截面等于公工具接头或母工具接头的最小临界截面。

9.本发明优选地适用于具有大直径的螺纹连接件,特别适用于具有大于177.8mm(7英寸)、优选大于254mm(10英寸)、例如406.4mm(16英寸)的外径的管。

10.本发明提出一种在这些方面具有更好附着力的连接件。

11.本发明涉及一种用于钻探和/或开采油气井的螺纹管状连接件,包括在第一远端部配有公工具接头的第一管和在第二远端部配有母工具接头的第二管,公工具接头能够与母工具接头通过装配组装在一起,第一管则组装到第二管从而一起确定纵轴线x,在组装螺纹管状连接件时,公工具接头从第一管的第一远端部的自由边缘朝向第一管的主体依次包括:公内密封面、第一公螺纹部分、公台肩、公中间密封面和第二公螺纹部分,母工具接头包括用于通过与第一公密封面径向干涉形成内密封的母内密封面、与第一公螺纹部分啮合的第一母螺纹部分、与公台肩抵靠接触的母台肩、用于通过与公中间密封面径向干涉形成中间密封的母中间密封面、以及与第二公螺纹部分啮合的第二母螺纹部分,在组装位置,第一远端部的自由边缘距母工具接头一段非零的轴向距离(d),第一公螺纹部分和第二公螺纹部分各包括至少一条配有承载牙侧、螺纹牙顶、卡合牙侧、螺纹牙底的螺旋线,使得第一公螺纹部分的承载牙侧的螺距lflp1和卡合牙侧的螺距sflp1、相应地第二公螺纹部分的承载牙侧的螺距lflp2和卡合牙侧的螺距sflp2满足以下条件:

12.[数学式1]

[0013]

sfl

p1

=lfl

p1

=sfl

p2

=lfl

p2

=k1

[0014]

其中k1是对于每条螺旋线的至少两个完整圈匝的常数。

[0015]

优选地,母螺纹部分可各包括至少一条配有承载牙侧、螺纹牙顶、卡合牙侧、螺纹牙底的螺旋线,使得第一公螺纹部分的承载牙侧的螺距lflb1和卡合牙侧的螺距sflb1、相应地第二公螺纹部分的承载牙侧的螺距lflb2和卡合牙侧的螺距sflb2满足以下条件:

[0016]

[数学式2]

[0017]

sfl

b1

=lfl

b1

=sfl

b2

=lfl

b2

=k2

[0018]

其中k2是对于每条螺旋线的至少两个完整圈匝的常数。

[0019]

优选地,常数k1和k2可以相等。

[0020]

例如,第一母螺纹部分可包括环形凹槽,该凹槽例如能够具有小于常数k2的径向宽度,该凹槽距上文定义的第一母螺纹部分的螺旋线的所述至少两个完整圈匝一段径向距离。

[0021]

优选地,第一母螺纹部分的螺旋线可呈截锥形,或甚至完全呈截锥形,例如具有在5%至15%之间、优选在8%至12%之间的锥度。在这种情况下,第一公螺纹部分的螺旋线可包括截锥形部、以及靠近内密封面的圆柱形部,截锥形部具有的锥度与第一母螺纹部分的螺旋线的锥度相同。

[0022]

有利地,第二母螺纹部分的螺旋线可呈截锥形,优选完全呈截锥形,例如具有在5%至15%之间、优选在8%至12%之间的锥度。也在这种情况下,第二公螺纹部分的螺旋线可包括锥度与第二母螺纹部分的螺旋线的锥度相同的截锥形部、以及靠近中间密封面的圆柱形部。

[0023]

优选地,所述内密封可为圆环对圆锥型密封,例如公内密封面为圆锥形而母内密封面包括圆环形部分。有利地,中间密封可以是与内密封不同的类型。所述中间密封可为锥对锥型密封,母中间密封面和公中间密封面则为圆锥形,特别是具有大体上相同的锥度。

[0024]

更特别的是,母内密封面可从第二管的主体朝向第二远端部依次包括半径为r1的第一圆弧和半径为r2的第二圆弧,使得半径r1和r2满足以下条件:

[0025]

[数学式3]

[0026]

r1《r2

[0027]

公螺纹部分的螺旋线的卡合牙侧和承载牙侧可包括直线形部分,它们分别通过过渡半径连接至相邻的螺纹牙顶和螺纹牙底,使得母螺纹部分的卡合牙侧可包括至少一个与公螺纹部分的卡合牙侧平行的直线形部分,对于第一螺纹部分和第二螺纹部分而言均是如此。

[0028]

当第二管的第二远端部可被镦锻即以获得额外厚度时,本发明也是有益的。有利地,该第二管的两个远端部都经过镦锻。

[0029]

可替代地和/或可组合地,第二管的第二远端部的外径可小于第二管外径的103%。这种连接件被称为“嵌入式直连型”。

[0030]

在本发明的优选实施方式中,公螺纹部分、相应地母螺纹部分可以各自包括单一条螺旋线。在这种情况下,公螺纹部分、相应地母螺纹部分的螺旋线可以包括至少3圈匝,优选至少4圈匝。但在变型中,第一公螺纹部分和/或第二公螺纹部分可包括多条螺旋线,所述多条螺旋线沿纵轴线的同一部分延伸,所述多条螺旋线使得所述多条螺旋线的起点例如可在垂直于螺纹管状连接件的纵轴线的平面上均匀分布。因此,每条螺旋线的螺距比单一螺旋线构型中的螺距更大。

[0031]

为了便于组装,公螺纹部分和母螺纹部分的螺纹牙顶和螺纹牙底的锥度可以小于螺纹部分的锥度,例如,它们可以与连接件纵轴线平行。在这种情况下,公螺纹部分的卡合牙侧的径向高度可以大于该公螺纹部分的承载牙侧的径向高度。

附图说明

[0032]

本发明的其他的特征和优点将通过阅读以下参考附图进行的详细描述体现出来,附图中:

[0033]

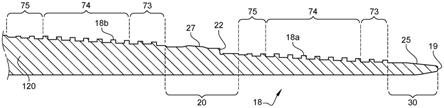

图1:根据本发明的第一管的外侧视图;

[0034]

图2:根据本发明的第二管的纵向剖面图;

[0035]

图3:图1中第一管的公工具接头的局部纵向剖面图;

[0036]

图4:图2中第二管的母工具接头的局部纵向剖面图;

[0037]

图5:图1中第一管的公工具接头与图2中第二管的母工具接头组装好后的局部纵向剖面图,该剖面图还示出了组装后连接件内达到的应力水平;

[0038]

图6:根据本发明的母工具接头的母非螺纹中间部分的局部纵向剖面图;

[0039]

图7:根据本发明的公工具接头的公非螺纹中间部分的局部纵向剖面图;

[0040]

图8:根据本发明的母工具接头的母非螺纹内部分的局部纵向剖面图;

[0041]

图9:根据本发明的公工具接头的公非螺纹内部分的局部纵向剖面图;

[0042]

图10:根据本发明的公工具接头的公螺纹部分的局部纵向剖面图;

[0043]

图11:根据图10的公螺纹部分的一牙的局部纵向剖面图;

[0044]

图12:根据本发明的母工具接头的母螺纹部分的局部纵向剖面图;

[0045]

图13:根据图12的母螺纹部分的一牙的局部纵向剖面图;

[0046]

图14:图10中的公螺纹部分与图12中的母螺纹部分在组装好位置的局部纵向剖面图;

[0047]

图15:在根据本发明的母工具接头的母螺纹部分中形成的用于疏散润滑脂多余压力的凹槽的局部纵向剖面图。

具体实施方式

[0048]

如图1中可看到的,第一管12包括管主体120。第一管12具有长度为数米的轴向长度,例如其长约10米至15米。第一管沿纵轴线x延伸。在该第一管12的第一轴向端部121处,该第一管12包括公工具接头18。管主体120包括外径,一般表示为公称外径。在第一轴向端部121的相反向上,第一管包括第二轴向端部122。该第二轴向端部122的外径大于管主体120的外径。

[0049]

图2示出了与第一管12相同的第二管14的纵向剖面图。该第二管14包括管主体140,管主体140在第一轴向端部141处配有公工具接头,并在第二轴向端部142处配有母工具接头16。公工具接头在第一轴向端部121的外表面上机加工而成。第二轴向端部142的外径大于管主体140的外径。母工具接头在该第二端部的内表面上机加工而成。

[0050]

在下面的描述中,将描述第二管14的母工具接头16与第一管12的工具接头18之间形成的连接件。例如,图5示出了根据本发明的连接件。这种连接件被称为嵌入式直连型连接件(semi-flush),因为形成的连接件处的外径小于管主体120、140外径的105%或甚至103%。本发明适用于可以为标准直连型(flush)连接件,即对此,连接件处的外径小于公称外径odnom的101%。

[0051]

在描述的实施例中,第一管12和第二管14是相同的,各自在其相应的第一端部121、141处均包括公工具接头18,第一管和第二管还各自在其相应的第二端部122、142处包

括母工具接头16。

[0052]

在机加工公工具接头18之前,第一远端部121、141是锥形的。锥形使得第一端部121、141的内径从形成管主体和第一端部之间过渡部的变窄部13开始减小。优选地,第一端部的内径相对于管主体的公称内径受限,使得在组装好连接件后,连接件处的内径大于公称内径的94%。第一端部121、141在自由边缘19和管主体之间延伸。载有公工具接头18的第一端部在自由边缘19和管主体之间具有约20厘米至30厘米的一定的轴向长度。

[0053]

同样地,在第二远端部122、142处机加工母工具接头16之前,第二端部经受直径扩张。如图1和图2所示,直径扩张15发生在距第二轴向端部122、142的自由边缘17一段距离处,使得第二轴向端部122、142在自由边缘17和管主体之间具有约20厘米至30厘米的一定的轴向长度。

[0054]

公工具接头18包括两个螺纹部分,分别为18a和18b。这两个螺纹部分沿着沿轴线x的两个相继部分延伸。这两个螺纹部分通过非螺纹中间部分20彼此间隔开。公螺纹部分18a和18b相对于轴线x径向偏移。事实上,公工具接头18在非螺纹中间部分20中包括公台肩22。公中间台肩22在垂直于轴线x的平面上限定环形面。优选地,公螺纹部分18a和18b各自包括形成单一螺线的单一螺旋。优选地,每个螺纹部分的螺旋线的螺距相等。

[0055]

在自由边缘19和第一螺纹部分18a之间,公非螺纹内部分30包括内密封面25。

[0056]

在公中间台肩22和第二公螺纹部分18b之间,公非螺纹中间部分20包括中间密封面27。

[0057]

母工具接头16包括两个螺纹部分,分别为16a和16b。这两个螺纹部分沿着沿轴线x的两个相继部分延伸。这两个螺纹部分通过非螺纹中间部分21彼此间隔开。母螺纹部分16a和16b相对于轴线x径向偏移。事实上,母工具接头16在非螺纹中间部分21中包括中间台肩24。母中间台肩24在垂直于轴线x的平面上限定环形面。优选地,公螺纹部分18a和18b各自包括形成单一螺线的单一螺旋。优选地,每个公螺纹部分和母螺纹部分的螺旋线的螺距相等。

[0058]

在管主体14和第一螺纹部分16a之间,母工具接头16包括母非螺纹内部分31,母非螺纹内部分包括内密封面26。

[0059]

在中间台肩面24和第二母螺纹部分16b之间,母非螺纹中间部分21包括中间密封面28。

[0060]

在连接件的组装位置,在图5中,

[0061]-自由边缘19保持在距母工具接头16一段非零的轴向距离“d”处,该轴向距离例如大于0.1毫米;

[0062]-第一公螺纹部分18a的螺旋线与第一母螺纹部分16a的螺旋线相啮合;

[0063]-第二公螺纹部分18b的螺旋线与第二母螺纹部分16b的螺旋线相啮合;

[0064]-公中间台肩22与母中间肩台24抵靠接触;

[0065]-公内密封面25与母内密封面26径向干涉接触,以形成保护连接件免受内压荷载影响的金属-金属内密封;

[0066]-公中间密封面27与母中间密封面28径向干涉接触,以形成保护连接件免受外压荷载影响的金属-金属中间密封;

[0067]-母工具接头的自由边缘17距公工具接头一段非零的轴向距离。

[0068]

根据本发明的连接件包括与轴线x正交的单一轴向肩台,该轴向肩台通过中间台肩22和24之间的接触获得,其主要功能是标记连接件装配结束。

[0069]

这些中间台肩22和24的接触面的径向厚度小于管120或140的横截面的20%,该横截面限定在odnom和idnom之间。公工具接头和母工具接头的机加工允许制造公差,从而允许使用任何符合规格的管,这种管的尺寸odnom(公称外径)和idnom(公称内径)符合api标准中规定的规格公差。尽管中间肩台允许吸收连接件的部分压缩应力,但其尺寸并不允许吸收所有的压缩荷载。

[0070]

在金属-金属内密封的两侧,公非螺纹内部分30距母非螺纹内部分31一段非零的径向距离。金属-金属内密封形成在距该内非螺纹区域30-31的边缘一段距离处。

[0071]

除为金属-金属中间密封以及为台肩22和24抵接而获得的接触处外,公非螺纹中间部分20距母非螺纹内部分21一段非零的径向距离。金属-金属中间密封形成在距中间非螺纹区域20-21的边缘一段距离处。

[0072]

从图2中可以看出,金属-金属内密封比中间密封接收更多的应力。中间密封对于确保在外压应力下的密封性是有用的。在第二螺纹部分和中间肩台之间,中间密封因此在密封面处具有公工具接头18和母工具接头16的厚度,这允许其具有高接触稳定性,特别是在高拉伸荷载下:没有任何表面脱离。

[0073]

详细而言,在图6和图7中,根据本发明的一实施方式,中间密封是锥对锥型密封。公中间密封面27和母中间密封面28是具有相同锥度的截头圆锥形。可替换地,这些密封面27和28可以具有大体上相同的锥度,意思是一个面的锥度可以为另一个面的锥度+和-1%之间。例如,这些面27和28的锥度在15%至25%之间,例如等于20%+/-1%,或者都等于20%。

[0074]

公中间密封面27在一侧通过凸凹弯曲部分32连接至与第二螺纹部分18b相邻的圆柱形面33,在另一侧通过另一凸凹弯曲部分34连接至与公台肩22相邻的另一圆柱形面35。圆柱形面35通过过渡半径36连接至公台肩22。凸凹弯曲部分32和34布置成它们在与公中间密封面27相邻的侧上呈凸形,而当它们分别与其各自相邻的圆柱形面连接时呈凹形。实际上,凸凹弯曲部分32和34使得在与螺纹部分18b相邻的圆柱形面33处的外径大于与公台肩22相邻的圆柱形面35的外径。

[0075]

相似地,母中间密封面28在一侧通过凸凹弯曲部分37连接至与第二母螺纹部分16b相邻的圆柱形面38,在另一侧通过另一凸凹弯曲部分39连接至与母台肩24相邻的另一圆柱形面40。凸凹弯曲部分37和39布置成它们在与母中间密封面28相邻的一侧上呈凸形,而当它们分别与其各自相邻的圆柱形面连接时呈凹形。实际上,凸凹弯曲部分37和39使得在与母螺纹部分16b相邻的圆柱形面38处的内径大于与母肩台24相邻的圆柱形面40的内径。

[0076]

凸凹面32、34、37和39相切地连接。凸凹面32、34、37和39包括弯曲半径在3毫米至30毫米之间的彼此相切地连接的弯曲部分。

[0077]

更具体地,圆柱形面40通过凹形过渡部41连接至母台肩24。凹形过渡部41具有相切连接到小于1毫米的弯曲半径的截锥形部,凹形过渡部41的弯曲半径与母台肩42相切,以避免在靠近母台肩24处的应力集中。

[0078]

为避免应力在靠近公台肩22处集中,公台肩通过具有大半径的凹形过渡部42连接

至相邻于第一公螺纹部分18a一端部的圆柱形面43。

[0079]

相似地,母台肩24通过过渡半径44连接至第一母螺纹部分16a的相邻的圆柱形面45。实际上,鉴于公螺纹部分和母螺纹部分是分别通过机加工获得的,圆柱形面45与具有圆柱形底部的凹槽46相邻,凹槽用于取出用于机加工第一母螺纹部分16a的螺纹的工具。具有圆柱形底部的凹槽46确定的内径大于圆柱形面45的内径。凹槽46包括与圆柱形面45相连的截锥形面。

[0080]

详细而言,在图8和图9中,根据本发明的一实施方式,内密封是圆环对圆锥型密封。在该实施例中,公内密封面25呈截头圆锥形,母内密封面26呈圆环形。在图8中,母内密封面26是由彼此相切的多条相邻的凸形弯曲部分而得到的曲部。在一实施例中,其包括半径分别为r1和r2的两个相邻的弯曲部分,使得弯曲部分r1比弯曲部分r2更靠近管主体140,半径r1小于半径r2。优选地,半径r1和r2大于30毫米。该圆环形的母内密封面26在管主体140的一侧上,通过半径为半径r1和r2的至少三分之一的弯曲半径48连接至圆柱形面47。在相反侧上,圆环形的母内密封面通过凸凹面连接至第一母螺纹部分16a的相邻的圆柱形面50,该凸凹面一方面与圆柱形面50相切地连接,另一方面与密封面26相切地连接。

[0081]

为接触母内密封面26,公内密封面25包括锥度在10%至20%之间的截锥形部。在公工具接头12的内周处,公工具接头的内表面被倒角51,使得内非螺纹部分30具有较小的厚度,甚至即使内密封引起限定在内密封面25和自由端部19之间的密封环的内偏移,公工具接头18也不会显著改变内通道直径,其称为连接件偏移直径。

[0082]

公内密封面25与凸形面52相切连接,该凸形面具有较大的弯曲半径,本身通过界接部53连接到垂直于轴线x确定的自由边缘19处。在自由边缘19的相反侧上,公密封面与在第一公螺纹部分18a的螺纹起点上游的圆柱形面54相切连接。该圆柱形面54允许机加工螺纹的工具启动。

[0083]

确定主半径r2,以便克服内密封上方的母工具接头16塑化和应力。因此,该半径r2用于针对接触压力非常高处的荷载进行密封管理。当接触压力较为适中时,公工具接头的密封环的偏移也较为适中,密封点的位置因此向管主体140内移动,这样半径r2的值就不再是必需的。因此,对于这些工作点则使用小于半径r2的半径r1。密封面沿轴线x的径向厚度使得其允许使用较小的厚度来机加工该母内密封面26。因此,无论管外径如何,都可以在管上机加工母工具接头,对于给定的管厚度,母工具接头的效率自动提高。弯曲半径48也允许减小机加工母工具接头所需的材料的厚度量,从而允许对于给定的管厚度而言增加了连接件的效率。

[0084]

在装配过程中,公内密封面25与半径部分r2首先接触。由于这种首先接触可能是十分困难的,具有增大的r2值的事实使得限制磨损风险成为可能。一旦建立了接触,剩余的装配工作就通过移动公内密封面25和半径部分r1之间的接触来完成。母内密封面26的这种特殊构型提高了根据本发明的连接件可承受的装配断裂的数量和性能。

[0085]

在余下说明中,现在将描述螺纹。

[0086]

在图1至图9示出的实施方式中,所有的公螺纹部分18a、18b和母螺纹部分16a、16b分别各自包括单一螺旋线。

[0087]

然而,在变型中,公螺纹部分和其互补螺纹部分可以包括数量大于2条螺旋线的同一数量的螺旋线,而这仍在本发明的范围内。

[0088]

螺旋线由螺旋状凸起确定。螺旋线包括承载牙侧、螺纹牙顶、卡合牙侧和螺纹牙底。螺纹牙底,像螺纹牙顶一样,限定在承载牙侧和卡合牙侧之间,使得

[0089]-在公工具接头18载有的螺旋线上,螺纹牙底比螺纹牙顶在径向上更接近纵轴线x;

[0090]-在母工具接头16载有的螺旋线上,螺旋线的螺纹牙底比螺纹牙顶在径向上更远离纵轴线x。

[0091]

这种螺旋状凸起的纵向横截面轮廓据称大体上是梯形的,因为螺纹牙顶相应地在承载牙侧和卡合牙侧之间轴向延伸。

[0092]

图10示出了在第一公螺纹部分18a、相应地第二公螺纹部分18b的螺旋线的两圈匝上的截锥形部74。下面描述的螺旋线的结构在至少多个圈匝上再现,在至少3圈匝上再现,同时保持如下规定的尺寸、形状和比例。

[0093]

公螺纹部分的螺旋线包括承载牙侧lfp、螺纹牙顶60、卡合牙侧sfp和螺纹牙底61。牙底61和牙顶60形成平行于纵轴线x的区段。螺纹牙底61通过凹形弯曲过渡部62连接至卡合牙侧sfp。凹形弯曲过渡部62使得螺纹牙底61和卡合牙侧sfp形成大于90

°

的角度。卡合牙侧sfp呈直线形,相对于纵轴线x的法线n形成角度63。螺纹牙底61通过第二凹形弯曲过渡部64,在螺纹牙底61的一端部处连接至承载牙侧lfp,该一端部与螺纹牙底连接至卡合牙侧sfp的端部相对。第二凹形弯曲过渡部64使得螺纹牙底61与承载牙侧lfp形成小于90

°

的角度。承载牙侧lfp呈直线形,相对于纵轴线x的法线n形成角度65。

[0094]

该角度65等于角度63加上或减去机加工公差即+/-0.25

°

。卡合牙侧sfp选择成与承载牙侧lfp平行,以便卡合牙侧承担在一定的压缩应力下连接件中观察到的部分荷载。

[0095]

例如,角度63在1

°

至5

°

之间,优选在1.25

°

至3.75

°

之间。

[0096]

更详细地而言,在图11中,控制弯曲过渡部62以便能够保证卡合牙侧sfp的径向尺寸。然而,螺纹牙底61可以包括具有两个错开的圆柱形部61a和61b的台阶,以便紧邻弯曲过渡部62的圆柱形部61a比邻近承载牙侧lfp的圆柱形部61b在径向上更远离纵轴线x。

[0097]

牙顶60通过凸形弯曲过渡部66连接至卡合牙侧sfp。牙顶60通过复杂的凸形面67连接至承载牙侧lfp,该凸形面67包括与牙顶60的圆柱形部相邻的截锥形部68,截锥形部68通过弯曲半径69连接至承载牙侧lfp。

[0098]

卡合牙侧sfp的径向高度大于承载牙侧lfp的径向高度,以便外螺纹部分包括沿一个方向的截锥形部,在该一个方向上,通过螺旋线的相继卡合牙侧sfp和承载牙侧lfp的中点的假想线(中径线)pl相对于纵轴线x确定一锥角70。在该截锥形部中,螺旋线被确定在分别平行于中径线pl的两个假想的截锥形包络面71和72的表面之间。假想的下包络面71通过螺旋线在该截锥形部中的每一圈匝的螺纹牙底61和邻近卡合牙侧sfp的弯曲过渡部62之间的切点。假想的上包络面72通过邻近卡合牙侧sfp的凸形弯曲过渡部66和螺纹牙顶60之间的切点。

[0099]

锥角70使得公螺纹部分18a和/或18b的锥度在5%至15%之间,优选在8%至12%之间。

[0100]

该螺旋线除了上述的截锥形部74外,还包括位于螺旋线一端部的圆柱形部73,该圆柱形部73在超过一圈匝、优选少于三圈匝上、特别是少于两圈匝上覆展。在所述的实施方式中,具有圆柱形部73的该螺旋线端部布置在公纹螺部分的轴向上最接近自由边缘19的端

部侧上。特别地,第一公螺纹部分18a和第二公螺纹部分18b各自包括与螺旋线的截锥形部74相邻的这种圆柱形部73。

[0101]

螺旋线的圆柱形部73使得该圆柱形部的相继牙底61相互平行且共线。假想的下包络面71在该圆柱形部中变得与纵轴线x平行,而假想的上包络面72对于截锥形部74和圆柱形部73保持相同的锥度。

[0102]

公螺纹部分的螺旋线在公螺纹部分的相反端部、即在轴向上距自由边缘19最远的螺旋线端部还包括非完全部75。特别地,第一公螺纹部分18a和第二母螺纹部分18b各自包括与截锥形部74相邻的这种非完全部75,截锥形部74位于非完全部75和圆柱形部73之间。该非完全部75使得螺纹高度较小,非完全部75的相继牙顶60相互平行且共线。假想的上包络面72在该非完全部75中变得与纵轴线x平行。该非完全部75在超过一圈匝、优选少于三圈匝、特别是少于两圈匝上覆展。在非完全部75中,假想的下包络面71具有的锥度与在截锥形部74中观察到的锥度相同。

[0103]

圆柱形部73的存在允许在形成公工具接头的壁的厚度中限制公螺纹部分的径向尺寸。因此,分别在公内密封面25和公中间密封面27处可以保证更大的最小厚度。通过公螺纹部分的这种构型,密封性能得到改善。

[0104]

此外,邻近截锥形部74的圆柱形部73的存在,可以避免公非螺纹内部分30硬度突然变化。这种构型可避免接收最大应力的连接件区域过早出现塑化。

[0105]

公螺纹部分的螺旋线使得卡合牙侧的螺距sflp在截锥形部74中是恒定的,在非完全部75中也是恒定的。特别地,在截锥形部74和非完全部75中螺距相同。承载牙侧的螺距lflp在截锥形部74和非完全部75中相同,该螺距lflp也等于卡合牙侧sflp的螺距。

[0106]

对于第一公螺纹部分18a而言,卡合牙侧的螺距sflp1和承载牙侧的螺距lflp1等于常数k1。相似地,对于第二公螺纹部分18b而言,卡合牙侧的螺距sflp2和承载牙侧的螺距lflp2也等于该常数k1。根据本发明,该常数k1例如在5毫米至20毫米之间,优选在6毫米至8毫米之间。

[0107]

优选地,公螺纹部分的牙宽wtp被定义为在与中径线pl相交的交点处的卡合牙侧sfp和承载牙侧lfp之间沿纵轴线x的的距离的测量值,该牙宽使得牙具有的宽度小于常数k1的一半,特别地小于常数k1值的40%。

[0108]

图12示出了第一和第二母螺纹部分16a、16b的螺旋线的两圈匝上的截锥形部94。对于螺旋线在下面描述的结构在至少多个圈匝上、在至少3圈匝上再现,同时保持如下规定的尺寸、形状和比例。

[0109]

母螺纹部分的螺旋线包括承载牙侧lfb、螺纹牙顶80、卡合牙侧sfb和螺纹牙底81。牙底80和牙顶81形成平行于纵轴线x的区段。螺纹牙底81通过凹形弯曲过渡部82连接至卡合牙侧sfb。凹形弯曲过渡部82使得螺纹牙底81和卡合牙侧sfb形成大于90

°

的角度。和公螺纹牙底61处一样,螺纹牙底81可以包括具有两个错开的圆柱形部81a和81b的台阶,使得紧邻凹形弯曲过渡部82的圆柱形部81a比临近承载牙侧lfp的牙底81圆柱形部81b在径向上更靠近纵轴线x。

[0110]

卡合牙侧sfp呈直线形,相对于纵轴线x的法线n形成角度83。螺纹牙底81通过第二凹形弯曲过渡部84,在与螺纹牙底81连接到卡合牙侧sfb的端部相对的螺纹牙底81端部处连接至承载牙侧lfb。第二凹形弯曲过渡部84使得螺纹牙底81与承载牙侧lfb形成小于90

°

的角度。承载牙侧lfb呈直线形,相对于纵轴线x的法线n形成角度85。

[0111]

该角度85等于角度83加上或减去机加工公差即+/-0.25

°

。

[0112]

角度85等于角度65加上或减去机加工公差即+/-0.25

°

。

[0113]

角度83等于角度63加上或减去机加工公差即+/-0.25

°

。

[0114]

角度83例如在1

°

到5

°

之间,优选在1.25

°

到3.75

°

之间。

[0115]

在图13中更详细地示出,牙顶80通过凸形弯曲过渡部86连接至卡合牙侧sfb。弯曲过渡部86包括与卡合牙侧sfb的切向过渡半径86a、与牙顶80的切向过渡半径86c、以及在两侧相切地连接至切向连接部86a和86c的截锥形面86b。截锥形面86b相对于卡合牙侧sfb形成钝角86d,例如介于190

°

至240

°

之间、优选约为225

°

的开角。截锥形面86b形成倒角,有助于将公工具接头插入母工具接头中。该截锥形面86b减小牙顶80的轴向宽度,使得在该截锥形面86b和公螺纹部分的互补型部之间确定额外空间,该额外空间也可有助于减少螺纹中的润滑脂压力。

[0116]

该牙顶80通过复杂的凸形面87连接至承载牙侧lfb,该凸形面87包括与牙顶80的圆柱形部相邻的截锥形部88,该截锥形部88通过弯曲半径89连接至承载牙侧lfb。

[0117]

承载牙侧lfb的径向高度大于卡合牙侧sfb的径向高度,使得母螺纹部分包括沿一个方向的截锥形部,在该一个方向上,通过螺旋线的相继卡合牙侧sfb和承载牙侧lfb的中点的假想线(中径线)pl相对于纵轴线x确定一锥角90。

[0118]

这条假想线的锥度与公螺纹部分的截锥形部75所确定的锥度相同,如从图14中可以看出的,这些线pl在连接件的组装位置重叠。

[0119]

在母螺纹部分的截锥形部94中,螺旋线被确定在分别与中径线pl平行的两个假想的截锥形包络面91和92的表面之间。假想的上包络面91通过螺旋线在该截锥形部94中的每一圈匝的螺纹牙底81和邻近卡合牙侧sfb的弯曲过渡部82之间的切点。假想的下包络面92通过邻近卡合牙侧sfb的凸形弯曲过渡部86和螺纹牙顶80之间的切点。

[0120]

锥角90使得该母螺纹部分16a和/或16b的锥度在5%至15%之间,优选在8%至12%之间。

[0121]

该螺旋线除了上述的截锥形部94外,还包括位于螺旋线一端部的非完全部95,该非完全部95在超过一圈匝、优选少于三圈匝上、特别是少于两圈匝上覆展。在所述的实施方式中,该螺旋线端部布置在母纹螺部分的在轴向上最远离母工具接头的自由边缘17的端部侧上。特别地,第一母螺纹部分16a和第二母螺纹部分16b各自包括与螺旋线的截锥形部94相邻的这种非完全部95。

[0122]

该非完全部95使得螺纹高度较小,该非完全部95的相继牙顶80相互平行且共线。假想的下包络面92在该非完全部95中变得与纵轴线x平行。在非完全部95中,假想的上包络面91具有的锥度与截锥形部94中观察到的锥度相同。

[0123]

在公工具接头与母工具接头的组装位置,母螺纹部分的非完全部95与相应的公螺纹部分的圆柱形部73啮合。

[0124]

在根据本发明的实施方式中,母螺纹部分的截锥形部94比公螺纹部分的截锥形部74包括更多的螺旋圈。事实上,在连接件的装配位置,公螺纹部分的非完全部75与母螺纹部分的截锥形部啮合。

[0125]

特别地,公螺纹部分18a可以比第二公螺纹部分18b包括更多的螺旋圈。

[0126]

特别地,第一母螺纹部分16a可以比第二母螺纹部分16b包括更多的螺旋圈。

[0127]

特别地,第一公螺纹部分18a的截锥形部74可以比第二公螺纹部分18b的截锥形部74包括更多的螺旋圈。

[0128]

特别地,第一母螺纹部分16a的截锥形部94可以比第二母螺纹部分16b的截锥形部94包括更多的螺旋圈。

[0129]

母螺纹部分的螺旋线使得卡合牙侧的螺距sflb在截锥形部94中是恒定的,在非完全部95中也是恒定的。特别是,在截锥形部94和非完全部95中螺距相同。承载牙侧的螺距lflb在截锥形部94和非完全部95中相同,该螺距lflb也等于卡合牙侧的螺距sflb。

[0130]

对于第一母螺纹部分16a而言,卡合牙侧的螺距sflb1和承载牙侧的螺距lflb1等于常数k2。相似地,对于第二母螺纹部分16b而言,卡合牙侧的螺距sflb2和承载牙侧的螺距lflb2等于该相同的常数k2。

[0131]

根据本发明,常数kl和k2彼此相等,这些常数也可以用常数项k来表示。考虑到机加工公差,在本发明的意义上,k1等于k2+/-0.05毫米。

[0132]

优选地,母螺纹部分的牙宽wtb被定义为在与中径线pl相交的交点处的卡合牙侧sfp和承载牙侧lfp之间沿纵轴线x的的距离的测量值,该牙宽使得牙的宽度大于公螺纹部分的截锥形部74的牙宽wtp。

[0133]

实际上,根据本发明,以及在所示的实施例中,确定公螺纹部分的牙具有的宽度小于母螺纹部分的牙的宽度是重要的。例如,在所示的实施例中,

[0134]

[数学式4]

[0135][0136]

以及

[0137]

[数学式5]

[0138]

wtp+wtb<k

[0139]

优选地,

[0140]

[数学式6]

[0141][0142]

或者甚至

[0143]

[数学式7]

[0144][0145]

由于母螺纹部分的牙比公螺纹部分的牙更宽,因此母牙塑化趋势较小。现在,在根据本发明的连接件中,在内密封面25和26侧上啮合的第一牙与所述密封面之间的区域99中,可以更清楚地看到应力(见图5)。

[0146]

在根据本发明的连接件中在压缩载荷下可建模的最大剪切线,在牙顶60连接至卡合牙侧sfp一侧上以相对于牙顶60成45

°

示出。反之,在根据本发明的连接件中在拉伸载荷下可建模的最大剪切线在牙顶60连接至承载牙侧lfp一侧上以相对于牙顶60成45

°

示出。这些建模的剪切线之间的交点可以在公螺纹部分的每个牙顶上方确定最大应力三角形区。这

些三角形区定位出母工具接头中塑化风险最大的区域。发明人已发现,为保持连接件效率,重要的是限制这些三角形区的高度,因此选择所要求的比率以限制由于整体式连接件设计而厚度受限的母工具接头中的塑化。

[0147]

在如图14所示的组装位置,承载牙侧lfp和lfb接触,在卡合牙侧sfp和sfb之间保持轴向游隙100。相似地,在公螺纹部分的牙顶60和母螺纹部分的牙底81之间保持径向游隙101,而随着母螺纹部分的牙顶80与公螺纹部分的螺纹牙底61接触,假想线71和91重叠。

[0148]

径向游隙101还可以限制母工具接头中的最大应力区域的尺寸设定。

[0149]

例如,游隙100和101在0.1毫米至0.5毫米之间,优选在0.2至0.3毫米之间。以这样的轴向游隙,牙宽满足以下条件:

[0150]

[数学式8]

[0151]

wtp+wtb<k-0.1mm

[0152]

由于公螺纹部分呈圆柱-圆锥形,因而在组装好的公螺纹部分和母螺纹部分的螺旋线之间几乎没有留存自由空间。当以涂覆在公工具接头和母工具接头被组装前施加于这些接头上的装配润滑脂使用根据本发明的连接件时,几乎没有用以避免连接件内润滑脂压力增加的可用空间。而根据本发明,在母螺纹部分中,特别是在第一母螺纹部分16a中设有环形凹槽110,以允许接纳回流的多余润滑脂。该凹槽的优点在于,在某些温度和压力条件下使用连接件期间或装配期间,允许润滑脂局部聚积。该环形凹槽设置在布置于两个密封面之间的母螺纹部分中。

[0153]

在所示的实施方式中,在母工具接头的自由边缘17和第二母螺纹部分之间没有密封件,则第二母螺纹部分中未设有环形凹槽。

[0154]

在图15中,环形凹槽110确定在假想的内线92和外线91之间。例如,环形凹槽110的轴向宽度g约为常数k。环形凹槽110包括截锥形底部111,截锥形底部的锥度与母螺纹部分的锥度相同。该环形凹槽是不对称的。在底部111的一侧,在内密封面26那侧,底部111连接至直线形部分112,该直线形部分与法线n具有10

°

到30

°

之间的角度113。在底部111的另一侧,在中间密封面28那侧,底部111与另一个直线形部分114相连,该直线形部分与法线n具有30

°

和85

°

之间的角度115。

[0155]

在连接件布置在超深位置并承受约180℃的温度时,该凹槽允许润滑脂脱气而不会造成暂时性的密封损失,或者没有连接件局部塑化的风险。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1