一种页岩储层多层次径向水平井甲烷燃爆压裂方法

1.本发明涉及非常规天然气开发及页岩气储层压裂增产技术领域,具体涉及一种页岩储层多层次径向水平井甲烷燃爆压裂方法。

背景技术:

2.目前我国陆上大部分主力油气田已进入开发开采阶段的中后期,表现出显著的采出程度高、综合含水率高、开发产能递减率高等特点,使得油田公司面临非常紧张的稳产趋势。在2019年,我国的我国石油和天然气对外依存度分别为70.8%和43.4%,油气安全供应面临巨大挑战。在这样严峻的现实情况之下,寻找常规油气的接替能源就显得尤为重要。当前,以页岩气为代表的非常规天然气已经成为世界天然气供应的重要组成部分,我国页岩气资源量约为134.42

×

10

12

m3,是常规天然气2.5倍,储量十分丰富,实现页岩气资源的高效开发对于保障国家能源安全具有重大战略意义。

3.页岩储层主要以纳米孔隙为储集空间,渗透率约为(0.001

‑

1)

×

10

‑3md,开发难度极大,其中90%以上的页岩气藏需要经过水力压裂改造后在储层内形成高度密集的网状裂缝,使人工裂缝与天然裂缝相互交错形成“人造页岩气藏”,才能获取工业化产能。在2017年,美国水平井压裂技术对页岩气产量的贡献高达97%,成为推动页岩气产量增长的“绝对主力”。由此可见,储层压裂已经成为当前页岩气高效开发的核心技术。随着压裂规模的不断扩大,水力压裂技术也带来一系列问题,首先体现在压裂液滞留所引起的气藏伤害上。对于大多数页岩气储层而言水是润湿相,水相的侵入和滞留对储层会产生较为严重的水锁和水敏性伤害,储层渗透率和含水饱和度越低,伤害就会越严重。由此可见,在压裂过程中如何消除或者最大限度降低水相对地层的伤害是页岩气等非常规气藏改造的关键之一。此外,我国页岩气藏普遍储层埋藏深(2000~3500m),储层岩石塑性强、地层水平应力差大,采用常规的水力压裂方法不易于形成复杂裂缝,难以达到页岩气高效开发的技术要求。我国页岩气区块地貌多山地、丘陵,井场面积狭窄且交通闭塞,极大影响了大规模的水力压裂技术的应用。地势相对平缓北部、西部大多又面临水资源匮乏和水资源污染严重的问题,动辄用水达上万方的水力压裂技术无疑会进一步加剧这些地区水资源紧张的局势。

4.为提高储层岩石破裂程度,增加压裂裂缝复杂性,并克服储层压裂对水资源的依赖性,有研究人员采取井筒燃爆压裂的方式压裂地层,以在井筒附近形成复杂的裂缝体系。研究表明,井筒内可燃物快速燃烧可瞬时产生60mpa以上高压,裂缝扩展可突破地应力限制,沿井筒形成多条放射状短裂缝。为进一步提高裂缝延伸距离,研究人员利用不同火药的不同燃速组合,通过控制压裂火药的燃烧速度,在地层内形成多个连续加载的脉冲压力,以增加井筒燃爆时间,进而达到多级燃爆压裂的作用效果。然而该方法依然是井筒燃爆,裂缝难以延伸至远端地层,不易形成大范围的网络裂缝。因此,在开发页岩气的过程中需要突破现有技术框架的限制,开发新的压裂工艺以实现页岩气资源的绿色、高效开发。

技术实现要素:

5.本发明的目的是提供一种页岩储层多层次径向水平井甲烷燃爆压裂方法,以解决现有技术存在的页岩储层压裂裂缝形态单一、不易形成复杂缝网等问题,从而实现页岩气资源的高效开发。

6.为实现上述目的,本发明采用的技术方案如下:一种页岩储层多层次径向水平井甲烷燃爆压裂方法,包括以下步骤:

7.1)确定压裂层段:根据页岩气主井筒的测井数据及所钻遇储层的地质特点,将页岩储层划分成若干个压裂作业层段,每个层段作为一个独立的工作过程;

8.2)连续油管侧钻径向水平井:采用连续油管侧钻方法在页岩气储层的压裂作业层段内侧钻与主井筒垂直的若干条径向水平井,每个压裂作业层段内径向水平井呈上下两层布置,同一个压裂作业层段内的径向水平井统称为一个施工井组,下层的径向水平井组称为注入井组,上层径向水平井组称为压裂井组;

9.3)布置井下工具和地面设备:待所有施工井组钻取完毕后,通过连续油管向井底下放压裂工具,并安装连接地面设备;所述压裂工具包括第一级喷射器、第二级喷射器、第一级封隔器、第二级封隔器和第三极封隔器,所述第一级封隔器、第一级喷射器、第二级封隔器、第二级喷射器、第三级封隔器依次连接,所述第一级喷射器、第二级喷射器均安装有可开关滑套,用于开启和关闭喷射器上的流体出口,所述第二级喷射器内部还安装有点火电极;所述地面设备包括流体注入系统、连续油管装备、地面点火装置和可开关滑套控制器,所述连续油管内置电缆,电缆前端分别与点火电极以及可开关滑套的启动装置相连接,电缆末端分别与地面点火装置以及可开关滑套控制器相连接;

10.在初始阶段,压裂工具首先下放到最下方的压裂作业层段,压裂工具的具体布置方案为:第一级封隔器位于该压裂作业层段的注入井组的下方,第二级封隔器位于注入井组和压裂井组之间,第三级封隔器位于压裂井组上方,第一级喷射器和第二级喷射器的流体出口分别与注入井组和压裂井组的入口处于同一深度;在进行压裂作业之前,喷射器内的可开关滑套均处于关闭状态,此时压裂工具内部空间与井筒不连通;

11.4)超临界co2驱替作业:开启第一级喷射器内可开关滑套,通过地面流体注入系统经连续油管向注入井组内注入超临界co2流体,超临界co2进入井底后从第一级喷射器上的流体出口流入该压裂作业层段的注入井组内,在第一、二级两个封隔器的密封作用下,封隔器和注入井组的径向水平井眼之间形成一个密闭空间;在流体压力作用下,超临界co2渗透到注入井组的径向水平井周围储层;超临界co2在储层内流动时能够置换吸附在页岩上的甲烷,并将其置换成游离态,随着超临界co2持续注入,储层内游离态甲烷气体逐渐被驱替至该压裂层段上方的压裂井组周围,并进一步从储层内流入压裂井组;在超临界co2的驱替作用下,压裂井组的径向水平井眼内流入大量甲烷气体,并在径向水平井眼周围的储层形成甲烷聚集带,导致该区域内的甲烷浓度升高;

12.5)向压裂井组内泵注空气:关闭第一级喷射器内可开关滑套,然后开启第二级喷射器内可开关滑套,通过地面流体注入系统经连续油管向压裂井组的径向水平井眼内注入空气,注入到压裂井组的空气与径向水平井眼内已存在的甲烷相混合,从而形成甲烷

‑

空气混合流体;

13.6)甲烷燃爆压裂作业:启动地面点火装置,利用第二级喷射器内的点火电极释放

的电火花对压裂井组的径向水平井眼内甲烷

‑

空气混合流体进行点火,使其燃爆,利用甲烷燃爆产生的瞬时冲击波以及高温高压气体冲击致裂储层岩石,从而在径向水平井眼周围形成复杂人工裂缝,实现页岩储层甲烷燃爆压裂;

14.7)上提压裂工具:通过回收连续油管的方式将主井筒内的压裂工具上提至下一压裂作业层段内,压裂工具的布置方案与步骤3)相同;

15.8)重复步骤4)~7),继续进行超临界co2驱替和甲烷燃爆压裂作业,直至完成整个主井筒的页岩储层甲烷燃爆压裂。

16.优选地,步骤2)中,每个压裂作业层段内每层的径向水平井数量和方位均相同。

17.优选地,步骤4)中,超临界co2的注入压力高于储层的地层压力,并低于储层破裂压力或裂缝延伸压力。

18.进一步地,步骤3)中,所述的流体注入系统包括空气瓶组、co2瓶组、空气压缩机、气体增压机和加热器,空气瓶组和co2瓶组的出气口分别与气体增压机的入口相连接,空气压缩机出口与气体增压机另一入口相连,气体增压机的出口与加热器入口相连接,加热器的出口与连续油管注入端相连接。

19.本发明将常规燃爆压裂、径向水平井技术和超临界co2驱替技术相结合,通过合理布置径向水平井层数、分支数和方位角将页岩储层划分成不同改造区域,并在相应的区域内实施径向水平井眼内甲烷燃爆压裂,这不仅将传统的燃爆压裂作业区域从井筒拓展到地层深处,而且还有助于控制甲烷燃爆位置和方向,进而达到提高储层燃爆压裂效率的目的。由于超临界co2表面张力极低且扩散性极强,相对于其他流体在致密的页岩储层内更容易流动,采用超临界co2驱替的方式有利于提高甲烷向径向井眼内的解吸效率。而且,超临界co2对页岩的吸附能力要大于甲烷分子,因此超临界co2还能把一部分吸附态的甲烷置换成游离态,并进一步驱替到待压裂的径向水平井眼内。

20.本发明所提出的页岩储层甲烷燃爆压裂方法首先利用径向水平井技术为页岩储层甲烷提供更大的燃爆空间和更远的燃爆位置,将常规燃爆压裂有效作用范围从主井筒周围扩展到储层深处,进而在储层内部形成复杂的人工裂缝,有效解决了燃爆压裂中裂缝扩展范围不足的局限性。此外,甲烷燃爆所产生的瞬时冲击作用能够克服地应力对裂缝扩展方向的限制,有助于避免裂缝沿单一方向扩展延伸,进而有助于在储层内形成复杂缝网。

附图说明

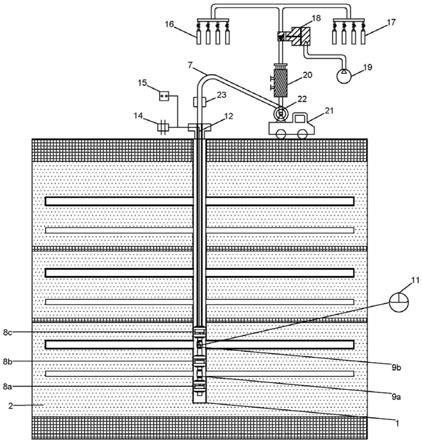

21.图1是本发明方法中页岩储层内压裂作业层段分布示意图;

22.图2是本发明方法中径向水平井分布示意图;

23.图3是本发明方法中井下压裂工具与地面设备示意图;

24.图4是本发明方法中井下压裂工具内滑套关闭示意图;

25.图5是本发明方法中井下压裂工具内滑套开启示意图;

26.图6是本发明方法中超临界co2驱替过程示意图;

27.图7是本发明方法中向压裂井组泵注空气过程示意图;

28.图8是本发明方法中径向水平井内甲烷燃爆压裂示意图;

29.图9是本发明方法中井下压裂工具上提示意图;

30.图10是本发明方法中第二次超临界co2驱替示意图;

31.图11是本发明方法中径向水平井第二次甲烷燃爆压裂示意图;

32.图12是本发明方法中储层整体压裂改造效果示意图;

33.图中:1、主井筒,2、压裂作业层段一,3、压裂作业层段二,4、压裂作业层段三,5a~5f、径向水平井(注入井组),6a~6f、径向水平井(压裂井组),7、连续油管,8a、第一级封隔器,8b、第二级封隔器,8c、第三级封隔器,9a、第一级喷射器,9b、第二级喷射器,10、喷射器流体出口,11、点火电极,12、电缆,13、可开关滑套,14、点火装置,15、可开关滑套控制器,16、空气瓶组,17、co2瓶组,18、气体增压机,19、空气压缩机,20、加热器,21、连续油管作业车,22、连续油管滚筒,23、连续油管注入头,24、co2流体,25、超临界co2流体,26、甲烷,27、超临界co2驱替带,28、超临界co2‑

甲烷混合带,29、甲烷聚集带,30、空气,31、高压空气,32、复杂裂缝。

具体实施方式

34.下面结合附图和具体实施例对本发明作进一步详细说明。

35.本发明提供一种页岩储层多层次径向水平井甲烷燃爆压裂方法,目的是提高页岩气单井控制体积,并在储层内形成复杂裂缝。在具体实施中,利用页岩储层已有的甲烷作为燃料,通过地面注入的空气与页岩储层甲烷混合形成可燃混合流体,然后通过井下点火的方式使可燃流体在径向水平井眼内燃爆产生冲击压力致裂储层,进而形成大范围的三维网络裂缝,具体包括以下步骤:

36.1)确定页岩储层的压裂层段。根据页岩气主井筒的测井数据及其所钻遇储层的地质特点,将储层划分成若干个压裂作业层段。如图1所示的实施例中,将页岩气主井筒1所钻遇的储层划分成三个压裂作业层段:即压裂作业层段一2、压裂作业层段二3、压裂作业层段三4,每个作业层段作为一个独立的工作过程;

37.2)连续油管侧钻径向水平井。如图2所示,采用连续油管侧钻方法在每个压裂作业层段内钻出与主井筒1相垂直的上下两层径向水平井,每层径向水平井数量和方位均相同,所钻的径向水平井均位于所划分好的压裂作业层段内。在图2所示的实施例中,位于同一深度的径向水平井呈对称双翼布置,井眼轴线与最小水平地应力方向平行。同一个压裂作业层段内的径向水平井统称为一个施工井组,即每个施工井组包含上下两层径向水平井组,每组含若干条径向水平井,将下层的径向水平井组称为注入井组,上层的径向水平井组称为压裂井组。如图2所示,压裂作业层段一2内的施工井组包含径向水平井5a、5b、6a、6b,压裂作业层段二3内的施工井组包含径向水平井5c、5d、6c、6d,压裂作业层段三4内的施工井组包含径向水平井5e、5f、6e、6f。其中,径向水平井5a~5f为相应压裂作业层段内的注入井组,径向水平井6e~6f为相应压裂作业层段内的压裂井组。

38.3)布置井下工具和地面设备。待所有施工井组钻取完毕后,按照图3所示的方式通过连续油管7将压裂工具下放到最底层的压裂作业层段一2,并安装连接地面设备。所使用的压裂工具从下到上依次由第一级封隔器8a、第一级喷射器9a、第二级封隔器8b、第二级喷射器9b和第三级封隔器8c组成,即两级喷射器分别位于两两封隔器之间。压裂工具的具体布置方案为:第一级封隔器8a位于该压裂作业层段一2的注入井组(径向水平井5a~5b)的下方,第二级封隔器位于该压裂作业层段一2的注入井组(径向水平井5a~5b)和压裂井组(径向水平井6a~6b)之间,第三级封隔器位于压裂井组(径向水平井6a~6b)之上,第一级

喷射器9a上的流体出口10对准注入井组(径向水平井5a~5b)入口,第二级喷射器9b的流体出口10对准压裂井组(径向水平井6a~6b)入口。所使用的第二级喷射器9b内置点火电极11,连续油管7内置电缆12。电缆12前端与压裂工具内点火电极11以及喷射器9a~9b上的可开关滑套13相连接(图4、5),电缆末端与地面的点火装置14及可开关滑套控制器15相连接。如图4所示,在进行压裂作业之前,喷射器9a~9b的滑套13均处于关闭状态,此时流体不能从喷射器上的流体出口10进入井筒1内。

39.除地面点火装置14和可开关滑套控制器15外,地面设备还包含流体注入系统和连续油管装备。流体注入系统包含空气瓶组16、co2瓶组17、气体增压机18、空气压缩机19以及加热器20,空气瓶组16和co2瓶组17的出口分别与气体增压机18的入口相连接,空气压缩机19的出口与气体增压机18另一入口相连接,气体增压机18的出口与加热器20入口相连接,加热器20的出口与连续油管7注入端相连接。连续油管装备除连续油管7外,还包含连续油管作业车21、连续油管滚筒22和连续油管注入头23,所述连续油管滚筒22设置在连续油管作业车21的车架上,所述连续油管7的一端缠绕在连续油管滚筒22上,连续油管7的另一端连接所述压裂工具,所述连续油管注入头23设置在露出井口装置的连续油管7上。

40.4)超临界co2驱替作业。启动地面的可开关滑套控制器15,使得第一级喷射器9a内的滑套13向下移动从而打开该滑套13(图5),此时压裂工具内空间与主井筒1通过压裂工具上的流体出口10相连通。如图6所示,打开co2瓶组17阀门使co2流体24通过地面管线进入气体增压机18内,气体增压机18在空气压缩机19的驱动下对进入其内部的co2流体24加压至临界压力(7.38mpa)以上,然后再经过加热器20加热至临界温度(31.1℃)以上。此时,通过连续油管7注入的流体为超临界co2流体25。超临界co2流体25进入井底后从压裂工具本体9a上的流体出口10流出,在第一级封隔器8a和第二级封隔器8b的密封作用下,封隔器和注入井组的径向水平井5a~5b之间会形成一个密闭空间,超临界co2流体25会渗入到注入井组的径向水平井5a~5b的周围储层。由于超临界co2与页岩的吸附强度远大于甲烷与页岩的吸附强度,因此超临界co2在储层内流动时能置换吸附在页岩上的甲烷,并将其置换成游离态。随着超临界co2流体25的持续注入,储层内游离态甲烷气体逐渐被驱替至压裂井组周围,并进一步从储层内流入压裂井组的径向水平井6a~6b内,形成游离状态的甲烷26。在超临界co2流体25的持续驱替作用下,注入井组(径向水平井5a~5b)和压裂井组(径向水平井6a~6b)之间会形成超临界co2驱替带27,超临界co2‑

甲烷混合带28以及甲烷聚集带29。甲烷聚集带29会引起径向水平井6a~6b周围甲烷浓度升高,并且井眼内会进入大量甲烷26。在超临界co2驱替过程中,超临界co2流体25的注入压力略高于储层的地层压力,并低于储层破裂或裂缝延伸压力。

41.5)向压裂井组内泵注空气。通过控制地面可开关滑套控制器15使第一级喷射器9a内的滑套13向上移动从而按照图4所示状态关闭该滑套,并控制第二级喷射器9b内滑套13向下移动按照图5所示的方式打开该滑套,此时连续油管7内流体可以通过第二级喷射器9b上的流体出口10进入径向水平井6a~6b内。如图7所示,开启空气瓶组16阀门,按照第4)步的方式利用气体增压机18将空气瓶组16流出的空气30增压形成高压空气31。在泵入高压空气31时,加热器20处于关闭状态,即对注入井底的空气不进行加热处理。当高压空气31进入井底后,通过第二级喷射器9b上的流体出口10进入该层段的压裂井组(径向水平井6a~6b)内,并与井眼中的甲烷26相混合形成甲烷

‑

空气混合流体。

42.6)甲烷燃爆压裂作业。如图8所示,启动地面点火装置14,利用第二级喷射器9b内的点火电极11释放的电火花对径向水平井6a~6b内的甲烷

‑

空气混合流体进行点火,使其燃爆。利用甲烷瞬时燃爆产生的冲击波以及高温高压气体冲击储层岩石,并在径向水平井6a~6b周围形成复杂裂缝32,从而实现页岩储层内甲烷燃爆压裂。由于甲烷燃爆作用时间短,径向水平井眼内升压速度快,甲烷燃爆压裂所产生的复杂裂缝32不仅仅包含常规的拉张破裂,还便随着储层岩石剪切破坏,并引起裂缝面的滑移、错动等复杂力学行为。由于储层内剪切裂缝的两侧岩石的错动和滑移是不可恢复的,这就大大增强了裂缝的自支撑能力,能够有效防止压后裂缝闭合,从而提高了储层压裂效果。

43.7)如图9所示,通过回收连续油管7的方式将主井筒1内的压裂工具上提至压裂作业层段二3,压裂工具的布置方案与步骤3)相同:压裂工具第一级封隔器8a位于该层段注入井组(径向水平井5c~5d)的下方,第二级封隔器8b位于注入井组(径向水平井5c~5d)和压裂井组(径向水平井6c~6d)之间,第三级封隔器8c位于压裂井组(径向水平井6c~6d)上方,第一级喷射器9a和第二级喷射器9b的流体出口10分别对准该层段注入井组和压裂井组的入口。两级喷射器内的可开关滑套13均处于关闭状态。

44.8)重复步骤4)~6),继续进行超临界co2驱替和甲烷燃爆压裂作业,压裂作业层段二3内的超临界co2驱替和甲烷燃爆压裂效果如图10和图11所示。

45.9)如图12所示,重复步骤7)~8),直至完成整个主井筒1的页岩储层甲烷燃爆压裂。

46.本发明所提出的页岩储层甲烷燃爆压裂方法首先利用径向水平井技术为页岩储层甲烷提供更大的燃爆空间和更远的燃爆位置,将常规燃爆压裂中燃料或炸药仅能在主井筒燃爆的作业方式扩展为储层深度燃爆,并在储层内部形成复杂的人工裂缝,有效解决了燃爆压裂中裂缝扩展范围不足的局限性。此外,甲烷燃爆所产生的瞬时冲击作用能够克服地应力对裂缝扩展方向的限制,有助于避免裂缝沿单一方向扩展延伸,进而有助于在储层内形成复杂缝网。由于甲烷燃爆作用时间短,径向水平井内升压速度快,甲烷燃爆压裂所产生的裂缝不仅包含常规的拉张破裂,还便随着储层岩石剪切破坏,并引起裂缝面的滑移、错动等复杂力学行为。由于储层内剪切裂缝的两侧岩石的错动和滑移是不可恢复的,这就大大增强了裂缝的自支撑能力,能够有效防止压后裂缝闭合,从而提高了储层压裂效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1