一种确定高压油气井油套环空许可压力的方法及其应用与流程

1.本发明属于采气工程领域,涉及一种确定高压油气井油套环空许可压力的方法及其应用。

背景技术:

2.高压油气井改造作业过程中,安全控制至关重要,贯穿于整个改造作业过程,一旦失控,将导致作业失败甚至造成灾难性后果。

3.改造作业安全既有赖于设备的质量及工艺措施,也依赖于改造过程管理,如油套环空(指油管柱与生产套管之间的环空)压力控制,对高压油气井的井筒安全极其重要。

4.在实际生产中,油套环空压力过高将可能导致潜在的安全生产事故;若油套环空压力过小,则井口处的油套压差过大,安全系数低,长期疲劳生产,也容易发生事故。因此,预先确定合理的油套环空压力控制值对高压油气井的作业安全至关重要。

5.高压油气井通常采用完井管柱带封隔器、环空加注完井液的方式完井,为了确保作业安全,通常需要对油套环空进行补压。高压油气井比一般的压力较低的油气井的作业工况更复杂,受到高温高压的影响,即使对于某些低产的高压气藏,改造作业的施工压力也会较高,因此,油套环空压力对作业管柱或生产管柱的安全影响很大。

6.因此,在进入现场作业前的设计阶段,必须全面分析各作业环节的油套环空许可压力值,以确定合理的油套环空许可压力值,从而使高压油气井改造作业的安全得到有效保障。换言之,确定的油套环空压力控制范围能使高压油气井中构成油套环空的装置及各个组件,包括油管头、生产套管、油管柱和封隔器等各个组件始终处于安全状态。

7.鉴于此,确定油套环空许可压力对保障高压油气井改造作业安全至关重要。

技术实现要素:

8.本发明提供一种确定高压油气井油套环空许可压力的方法,该方法系统地考虑了油管头、油管柱、生产套管、封隔器等构成油套环空装置的各个组件的安全要求,根据高压油气井的实际井况和工况确定油套环空许可压力,具有更好的针对性和可靠性。

9.本发明还提供一种确定高压油气井油套环空许可压力的装置,该装置的实现方案包括上述确定高压油气井油套环空许可压力的方法,具有高效可操作性强的优点。

10.本发明还提供一种确定高压油气井油套环空许可压力的方法在高压油气井改造作业中的应用,可依据上述确定高压油气井油套环空许可压力的方法可绘制高压油气井油套环空许可压力值与泵压的关系曲线图,非常方便现场操作。

11.本发明第一方面提供一种确定高压油气井油套环空许可压力的方法,包括以下步骤:

12.根据油管头的额定强度获取第一油套环空最大许可压力值p1;

13.根据生产套管的抗内压强度获取第二油套环空最大许可压力值p2;

14.根据封隔器的额定工作压力获取第三油套环空最大许可压力值p3;

15.根据油管柱的外挤力获取第四油套环空最大许可压力值p4;

16.根据封隔器的额定工作压力获取第一油套环空最小许可压力值p5;

17.根据油管柱的内压力获取第二油套环空最小许可压力值p6;

18.根据p1、p2、p3、p4确定油套环空最大许可压力值;

19.根据p5、p6确定油套环空最小许可压力值。

20.在一种可能的实现方式中,所述根据生产套管的抗内压强度获取第二油套环空最大许可压力值p2的方法包括:

21.根据式1得到p2;

22.p2=p

内

/s1﹢ρbgh

×

10-3

﹣ρagh

×

10-3

ꢀꢀꢀ

式1

23.式1中:p

内

为生产套管抗内压强度,mpa;s1为生产套管抗内压安全系数;ρa为油套环空完井液密度,g/cm3;ρb为生产套管与内层技术套管间环空的盐水密度,g/cm3;g为重力加速度,n/kg;h为危险点深度,m。

24.在一种可能的实现方式中,所述根据封隔器的额定工作压力获取第三油套环空最大许可压力值p3的方法包括:

25.根据式2得到p3;

26.p3=p

t

﹢ρ

t

gh

p

×

10-3

﹢p

pe

﹣ρagh

p

×

10-3

ꢀꢀꢀ

式2

27.式2中:p

t

为泵压,mpa;ρ

t

为油管柱内流体密度,g/cm3;g为重力加速度,n/kg;p

pe

为封隔器的额定工作压力,mpa;ρa为油套环空完井液密度,g/cm3;h

p

为封隔器坐封深度,m。

28.在一种可能的实现方式中,所述根据油管柱的外挤力获取第四油套环空最大许可压力值p4的方法包括:

29.根据式3得到p4;

30.p4=p

t0

﹣ρ

p

gh

×

10-3

ꢀꢀꢀ

式3

31.式3中:p

t0

为油管柱的外挤力,mpa;ρ

p

为油管与生产套管间的环空的完井液密度,g/cm3;g为重力加速度,n/kg;h为计算点深度,m。

32.在一种可能的实现方式中,所述根据封隔器的额定工作压力获取第一油套环空最小许可压力值p5的方法包括:

33.根据式4得到p5;

34.p5=p

t

﹢ρ

t

gh

p

×

10-3

﹣p

pe

﹣ρagh

p

×

10-3

ꢀꢀꢀ

式4

35.式4中:p

t

为泵压,mpa;ρ

t

为油管柱内流体密度,g/cm3;g为重力加速度,n/kg;p

pe

为封隔器的额定工作压力,mpa;ρa为油套环空完井液密度,g/cm3;h

p

为封隔器坐封深度,m。

36.在一种可能的实现方式中,所述根据油管柱的内压力获取第二油套环空最小许可压力值p6的方法包括:

37.根据式5得到p6;

38.p6=p

ti

﹣ρ

p

gh

×

10-3

ꢀꢀꢀ

式5

39.式5中:p

ti

为油管柱的外挤力,mpa;ρ

p

为油管柱内流体密度,g/cm3;g为重力加速度,n/kg;h为计算点深度,m。

40.在一种可能的实现方式中,所述根据p1、p2、p3、p4确定油套环空最大许可压力值包括:

41.根据p1、p2、p3、p4中的最小值确定油套环空最大许可压力值。

42.在一种可能的实现方式中,所述根据p5、p6确定油套环空最小许可压力值包括:

43.根据p5、p6中的最大值确定油套环空最小许可压力值。

44.本发明第二方面提供一种确定高压油气井油套环空许可压力的装置,所述装置包括:

45.第一获取部,所述第一获取部用于根据油管头的额定强度获取第一油套环空最大许可压力值p1;

46.第二获取部,所述第二获取部用于根据生产套管的抗内压强度获取第二油套环空最大许可压力值p2;

47.第三获取部,所述第三获取部用于根据封隔器的额定工作压力获取第三油套环空最大许可压力值p3;

48.第四获取部,所述第四获取部用于根据油管柱的外挤力获取第四油套环空最大许可压力值p4;

49.第五获取部,所述第五获取部用于根据封隔器的额定工作压力获取第一油套环空最小许可压力值p5;

50.第六获取部,所述第六获取部用于根据油管柱的内压力获取第二油套环空最小许可压力值p6;

51.第一确定部,所述第一确定部用于根据p1、p2、p3、p4确定油套环空最大许可压力值;

52.第二确定部,所述第二确定部用于根据p5、p6确定油套环空最小许可压力值。

53.本发明第三方面提供一种确定高压油气井油套环空许可压力的方法在高压油气井改造作业中的应用。

54.本发明提供的确定高压油气井油套环空许可压力的方法,系统地考虑了油管头、油管柱、生产套管、封隔器等构成油套环空装置的各个组件的安全要求,根据高压油气井的实际井况和工况确定油套环空许可压力,具有更好的针对性和可靠性。本发明提供的确定高压油气井油套环空许可压力的装置,该装置的实现方案包括上述确定高压油气井油套环空许可压力的方法,具有高效可操作性强的优点。根据本发明提供的确定高压油气井油套环空许可压力的方法可绘制改造过程中油套环空许可压力值与泵压之间关系曲线图,对现场改造作业有重要的指导意义。

附图说明

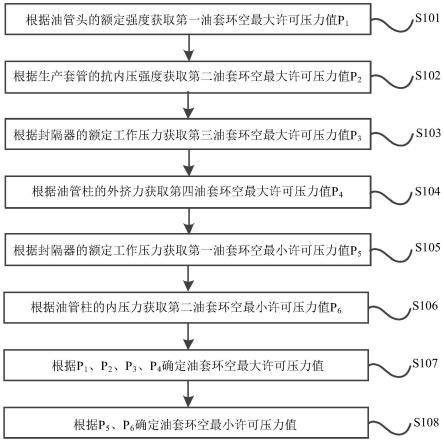

55.图1为本发明确定高压油气井油套环空许可压力的方法流程图;

56.图2为本发明确定高压油气井油套环空许可压力的装置流程图。

具体实施方式

57.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

58.本发明第一方面提供一种确定高压油气井油套环空许可压力的方法。图1为本发

明确定高压油气井油套环空许可压力的方法流程图。如图1所示,该方法包括以下步骤:

59.s101:根据油管头的额定强度获取第一油套环空最大许可压力值p1;

60.s102:根据生产套管的抗内压强度获取第二油套环空最大许可压力值p2;

61.s103:根据封隔器的额定工作压力获取第三油套环空最大许可压力值p3;

62.s104:根据油管柱的外挤力获取第四油套环空最大许可压力值p4;

63.s105:根据封隔器的额定工作压力获取第一油套环空最小许可压力值p5;

64.s106:根据油管柱的内压力获取第二油套环空最小许可压力值p6;

65.s107:根据p1、p2、p3、p4确定油套环空最大许可压力值;

66.s108:根据p5、p6确定油套环空最小许可压力值。

67.上述s101至s106不分先后次序,s107和s108也不分先后次序。

68.当s101至s104完成后,可根据其获取的结果完成s107;当s105至s106完成后,可根据其获取的结果完成s108。

69.油套环空压力异常时需要考虑油套环空压力的安全界限值,油套环空最大许可压力值为安全界限值的上限,油套环空最小许可压力值为安全界限值的下限。当油套环空压力超过油套环空最大许可压力值时,需要采取卸压措施;当油套环空压力低于油套环空最小许可压力值时,需要采取补压措施。

70.本发明提供的确定高压油气井油套环空许可压力的方法,通过对根据油管头的额定强度、生产套管的抗内压强度、封隔器额定工作压力、油管柱的外挤力所获取的第一油套环空最大许可压力值p1、第二油套环空最大许可压力值p2、第三油套环空最大许可压力值p3、第四油套环空最大许可压力值p4的综合比较,从而确定最终的油套环空最大许可压力值。

71.本发明提供的确定高压油气井油套环空许可压力的方法,通过对根据封隔器的额定工作压力、油管柱的内压力所获取的第一油套环空最小许可压力值p5、第二油套环空最小许可压力值p6的综合比较,从而确定最终的油套环空最小许可压力值。

72.油套环空最大许可压力值与油套环空最小许可压力值之间的压力值范围即为本发明所确定的高压油气井油套环空许可压力。

73.本发明提供的确定高压油气井油套环空许可压力的方法,系统地考虑了包括油管头、油管柱、生产套管、封隔器等构成油套环空装置的各个组件的安全要求,根据高压油气井所遇到的不同井况和改造工况确定油套环空许可压力的范围,针对性强、可靠性好,对于高压油气井的改造施工具有重要的意义。

74.在一种可能的实现方式中,第一油套环空最大许可压力值p1可以直接取值为油管头的额定强度。油管头的额定强度与由油管头的自身材料属性决定,不用通过计算获得。

75.在一种可能的实现方式中,根据生产套管的抗内压强度获取第二油套环空最大许可压力值p2的方法包括:

76.根据式1得到p2;

77.p2=p

内

/s1﹢ρbgh

×

10-3

﹣ρagh

×

10-3

ꢀꢀꢀ

式1

78.式1中:p

内

为生产套管抗内压强度,mpa;s1为生产套管抗内压安全系数;ρa为油套环空完井液密度,g/cm3;ρb为生产套管与内层技术套管间环空的盐水密度,g/cm3;g为重力加速度,n/kg;h为危险点深度,m。

79.本发明在具体实施时,生产套管抗内压强度p

内

和抗内压安全系数s1由生产套管的自身材料属性决定,不用通过计算获得;油套环空完井液、生产套管与内层技术套管间环空的盐水密度ρa和ρb可以依据常用的密度计法测定;重力加速度g的取值可以为9.8n/kg;危险点深度h取生产套管下深的最大值。

80.若生产套管为完井后回接,则上部回接套管不考虑磨损影响,直接按照新套管的抗内压强度,采用式1计算第二油套环空最大许可压力值p2;若钻井或修井作业造成生产套管磨损,则需要按照磨损后套管的抗内压强度,采用式1计算第二油套环空最大许可压力值p2。

81.在实际的现场应用中,高压油气井井筒中包括的生产套管可以为多级套管,每一级套管的尺寸、壁厚、抗内压强度等参数可以不同,在具体计算时需要根据每一级套管分别计算第二油套环空最大许可压力值p2。

82.在一种可能的实现方式中,根据封隔器的额定工作压力获取第三油套环空最大许可压力值p3的方法包括:

83.根据式2得到p3;

84.p3=p

t

﹢ρ

t

gh

p

×

10-3

﹢p

pe

﹣ρagh

p

×

10-3

ꢀꢀꢀ

式2

85.式2中:p

t

为泵压,mpa;ρ

t

为油管柱内流体密度,g/cm3;g为重力加速度,n/kg;p

pe

为封隔器的额定工作压力,mpa;ρa为油套环空完井液密度,g/cm3;h

p

为封隔器坐封深度,m。

86.泵压是井口泵注改造液的压力,本发明在具体实施时,具体泵压p

t

的数值可以从井口的压力表中读出。

87.为保证封隔器密封效果,封隔器承受的上下压力差要求不大于其额定工作压力p

pe

,即需满足式6:

88.|p

上-p

下

|≤p

pe

ꢀꢀꢀ

式6

89.式6中:p

上

为作用在封隔器上部的压力(环空压力和环空保护液液柱压力之和),mpa;p

下

为作用在封隔器下部的压力(泵压和改造液液柱压力之和)。

90.在一种可能的实现方式中,根据油管柱的外挤力获取第四油套环空最大许可压力值p4的方法包括:

91.根据式3得到p4;

92.p4=p

t0

﹣ρ

p

gh

×

10-3

ꢀꢀꢀ

式3

93.式3中:p

t0

为油管柱的外挤力,mpa;ρ

p

为油管柱与生产套管间的环空的完井液密度,g/cm3;g为重力加速度,n/kg;h为计算点深度,m。

94.其中,油管柱的外挤力p

t0

的可以通过下述式7、式8和式9三个公式计算得到:

[0095][0096][0097]

σz=g/a-f

ꢀꢀꢀ

式9

[0098]

式7、8、9中:σr为径向应力,mpa;σ

θ

为周向应力,mpa;σz为轴向应力,mpa;p

t0

为油管柱的外挤力,mpa;p

ti

为油管柱的内压力,mpa;r

t0

为油管柱外半径,mm;r

t0

为油管柱内半径,mm;r为油管柱外半径与内半径的平均值,mm;g为油管柱重力,n;f为油管柱所受浮力,mpa;a

为油管柱的横截面积,m2。

[0099]

上述油管柱外半径r

t0

、油管柱内半径r

t0

均为已知数值,油管柱的内压力p

ti

可以通过式10计算得到:

[0100]

p

ti

=p

t

+ρ

t

gh

p

×

10-3

ꢀꢀꢀ

式10

[0101]

式10中:p

ti

为油管柱的内压力,mpa;p

t

为泵压,mpa;ρ

t

为油管柱内流体的密度;g为重力加速度,n/kg;h

p

为计算点深度。

[0102]

应用第四强度理论,式7、式8、式9中的径向应力σr、周向应力σ

θ

、轴向应力σz三个数值与油管柱的von mises应力σ

vme

有如式11所示的等式关系:

[0103][0104]

式11中:σz为轴向应力,mpa;σ

θ

为周向应力,mpa;σr为径向应力,mpa。

[0105]

在现场应用时,根据von-mises屈服强度准则,von mises应力应满足式12:

[0106][0107]

式12中:σ

vme

为油管柱受到的von mises应力,mpa;ye为油管柱屈服强度,mpa;s为油管柱von mises应力安全系数。

[0108]

其中油管柱屈服强度可用式13或式14计算得到:

[0109][0110]

式13中,fa为油管柱抗拉强度,kn;d为油管柱外径,mm;d为油管柱内径,mm。

[0111][0112]

式13中,pb为油管柱抗内压强度,kn;d为油管柱外径,mm;d为油管柱内径,mm。

[0113]

在一种可能的实现方式中,根据封隔器的额定工作压力获取第一油套环空最小许可压力值p5的方法包括:

[0114]

根据式4得到p5;

[0115]

p5=p

t

﹢ρ

t

gh

p

×

10-3

﹣p

pe

﹣ρagh

p

×

10-3

ꢀꢀꢀ

式4

[0116]

式4中:p

t

为泵压,mpa;ρ

t

为油管柱内流体密度,g/cm3;g为重力加速度,n/kg;p

pe

为封隔器的额定工作压力,mpa;ρa为油套环空完井液密度,g/cm3;h

p

为封隔器坐封深度,m。

[0117]

在一种可能的实现方式中,根据油管柱的内压力获取第二油套环空最小许可压力值p6的方法包括:

[0118]

根据式5得到p6;

[0119]

p6=p

ti

﹣ρ

p

gh

×

10-3

ꢀꢀꢀ

式5

[0120]

式5中:p

ti

为油管柱的内压力,mpa;ρ

p

为油管柱内流体密度,g/cm3;g为重力加速度,n/kg;h为计算点深度,m。

[0121]

在对油套环空最大许可压力值进行取值时,应考虑生产套管与油管柱之间环空中最薄弱段的强度值,因此取第一油套环空最大压力值p1、第二油套环空最大压力值p2、第三油套环空最大压力值p3、第四油套环空最大压力值p4中的最小值为油套环空最大许可压力值。

[0122]

若环空压力过小,则井口处油套压差过大,安全系数过低,也容易发生事故。在对油套环空最小许可压力值进行取值时,取第一油套环空最小许可压力值p5、第二油套环空压力最小许可压力值p6中的最大值为油套环空最小许可压力值。

[0123]

本发明第二方面提供一种确定高压油气井油套环空许可压力的装置。图2为本发明确定高压油气井油套环空许可压力的装置流程图,如图2所示,该装置包括:

[0124]

a1:第一获取部;

[0125]

第一获取部用于根据油管头的额定强度获取第一油套环空最大许可压力值p1;

[0126]

a2:第二获取部;

[0127]

第二获取部用于根据生产套管的抗内压强度获取第二油套环空最大许可压力值p2;

[0128]

a3:第三获取部;

[0129]

第三获取部用于根据封隔器的额定工作压力获取第三油套环空最大许可压力值p3;

[0130]

a4:第四获取部;

[0131]

第四获取部用于根据油管柱的外挤力获取第四油套环空最大许可压力值p4;

[0132]

a5:第五获取部;

[0133]

第五获取部用于根据封隔器的额定工作压力获取第一油套环空最小许可压力值p5;

[0134]

a6:第六获取部;

[0135]

第六获取部用于根据油管柱的内压力获取第二油套环空最小许可压力值p6;

[0136]

a7:第一确定部;

[0137]

第一确定部用于根据p1、p2、p3、p4确定油套环空最大许可压力值;

[0138]

a8:第二确定部;

[0139]

第二确定部用于根据p5、p6确定油套环空最小许可压力值。

[0140]

由于上述确定高压油气井油套环空许可压力的装置解决问题的实现方案与确定高压油气井油套环空许可压力的方法相似,因此具体装置的实施可以参见前述方法的实施,重复之处不再赘述。

[0141]

本发明第三方面提供一种确定高压油气井油套环空许可压力的方法在高压油气井改造作业中的应用。

[0142]

在具体的施工改造作业中,可以依据确定高压油气井油套环空许可压力的方法计算出不同泵压值所对应的油套环空压力控制范围,绘制高压油气井油套环空许可压力值与泵压的关系曲线图,形成图版,通过图版可以更加清楚简单的分析确定高压油气井油套环空许可压力的变化规律,非常方便现场操作。

[0143]

下面结合具体的实施例对本发明作进一步详细说明。

[0144]

实施例1

[0145]

本实施例的高压油气井的油管头的压力等级为105mpa,完井液密度为1.3g/cm3,封隔器下深为6887.07m,封隔器额定工作压力为105mpa,该井的温度梯度为2.33℃/100m,产层中部7145m处地层温度为167℃;压力系数为1.75,产层中部为7145m,地层压力为123mpa,改造排量为4.2m3/min,油管内流体密度为1.04g/cm3,生产套管与内层技术套管间

环空的盐水密度为1.03g/cm3,各级生产套管的基本数据如表1所示,各级油管柱的基本参数如表2所示。

[0146]

表1各级生产套管参数表

[0147][0148]

表2各级油管柱参数表

[0149][0150][0151]

根据以上描述的油管头、生产套管、封隔器、油管柱的各项参数确定该高压油气井的油套环空最大许可压力值和最小油套环空最小许可压力值,步骤如下:

[0152]

s101:根据油管头的额定强度获取第一油套环空最大许可压力值p1;

[0153]

实施例1的高压油气井所使用油管头的压力等级为105mpa,即油管头的额定强度值为105mpa,则可确定第一油套环空最大许可压力值p1为105mpa;

[0154]

s102:根据式1:p2=p

内

/s1﹢ρbgh

×

10-3

﹣ρagh

×

10-3

确定出第二油套环空最大许可压力值p2;

[0155]

如表1所示,实施例1的高压油气井有五级生产套管,需要对每一级生产套管进行最大油套环空压力值计算,取最小值为第二油套环空最大许可压力值p2;

[0156]

式1中的p

内

即为表1中的抗内压强度;s1为生产套管的抗内压强度安全系数,五级套管的取值均为1.25;ρb为生产套管与内层技术套管间环空的盐水密度,为1.03g/cm3;ρa为即为上述的完井液密度,为1.3g/cm3;h的取值为表1中的下深数值,通过式1计算得到第二油套环空最大许可压力值p2为56mpa;

[0157]

s103:根据式2:p3=p

t

﹢ρ

t

gh

p

×

10-3

﹢p

pe

﹣ρagh

p

×

10-3

确定出第三油套环空最大许可压力值p3;

[0158]

式2中的p

t

为泵压,取值为61mpa;ρ

t

为油管柱内流体密度,取值为1.04;h

p

为封隔器坐封深度,数值与封隔器下深一致,为6887.07m;p

pe

为封隔器的额定工作压力,数值为105mpa;ρa为油套环空完井液密度,数值为1.3g/cm3,根据式2计算得到第三油套环空最大许可压力值p3为112.4mpa;

[0159]

s104:根据式3:p4=p

t0

﹣ρ

p

gh

×

10-3

确定出第四油套环空最大许可压力值p4;

[0160]

如表2所示,实施例1的高压油气井所使用的油管由6个不同的油管柱,编号为油管1至油管6组合而成,需要对6个油管柱进行最大油套环空压力值的计算,取最小值为第四油套环空最大许可压力值p4;

[0161]

式3中p

t0

为油管柱的外挤力,需要通过式7-式13联合计算得到;

[0162]

式7为:

[0163]

式8为:

[0164]

式9为:σz=g/a-f

[0165]

式10为:p

ti

=p

t

+ρ

t

gh

p

×

10-3

[0166]

式11为:

[0167]

式12为:

[0168]

式13为:

[0169]

其中,在式9的计算中,计算所需要的参数为g、a、f,g为油管柱重力,可通过表2中油管柱的线重乘以油管柱下深得到,a为油管柱横截面积,可根据表2中给出的油管柱外径得到,f为油管柱所受浮力,计算公式为ρgh,其中ρ为油管柱内流体密度,取值为1.04g/cm3,h为油管柱下深,在表1中已给出,由此计算得到轴向应力σz;

[0170]

在式13的计算中,fa数值为表2中的抗拉强度,d为表2中的外径值,内径值可通过外径值减去两倍壁厚值得到,由此可得到ye;

[0171]

由于此时计算的是油套环空最大许可压力值,因此式12中取等号对σ

vme

进行计算,在式13中得到了ye,s的取值为1.5,由此可得到σ

vme

;

[0172]

将σ

vme

代入公式11中,同时联立式7与式8,轴向应力σz已通过式9计算得到,式7、8中的p

ti

为油管柱的内压力,通过式10:p

ti

=p

t

+ρ

t

gh

p

×

10-3

计算得到,式10中p

t

为泵压,取值为61mpa,ρ

t

为油管柱内流体的密度,取值为1.04g/cm3,h

p

为计算点深度,取值为封隔器下深

以上各规格油管下深,其数值在表2中已列出;r

t0

为油管柱外半径,其数值为表2中油管柱外径值的一半;r

t0

为油管柱内半径,取值为油管柱的外半径减去壁厚值,油管柱的外径与壁厚值都已在表2中给出,将前述数值代入式7、8、11中,可计算得到p

t0

;

[0173]

式3中的ρ

p

为完井液密度,数值为1.3g/cm3;h为计算点深度,取值为封隔器下深以上各规格油管下深,其数值在表2中已列出;根据式3计算得到第四油套环空最大许可压力值p4为108.5mpa;

[0174]

s105:根据式4:p5=p

t

﹢ρ

t

gh

p

×

10-3

﹣p

pe

﹣ρagh

p

×

10-3

确定出第一油套环空最小许可压力值p5;

[0175]

其中式4中各个参数的取值与s103中式2中各个参数的取值相同,根据式4计算得到第一油套环空最小许可压力值p5为0mpa;

[0176]

s106:根据式5:p6=p

ti

﹣ρ

p

gh

×

10-3

获取第二油套环空最小许可压力值为p6;

[0177]

其中式5中p

ti

为油管柱的内压力,其计算方式已在s104中说明;ρ

p

为油管柱内流体密度,其取值为1.04g/cm3;h为计算点深度,取值为封隔器下深以上各规格油管下深,其数值在表2中已列出,根据式5计算出第二油套环空最小许可压力值p6为5mpa;

[0178]

s107:将第一油套环空最大许可压力值p1(105mpa)、第二油套环空最大许可压力值p2(56mpa)、第三油套环空最大许可压力值p3(112.4mpa)、第四油套环空最大许可压力值p4(108.5mpa)进行比较,取最小值56mpa为该高压油气井改造过程中油套环空最大许可压力值;

[0179]

s108:将第一油套环空最小许可压力值p5(0mpa)、第二油套环空最小许可压力值p6(5mpa)进行比较,取最大值5mpa为该高压油气井改造过程中油套环空最小许可压力值。

[0180]

由以上结果可以确定出在泵压为61mpa时,该高压油气井油套环空许可压力的取值范围为5-56mpa,依据这个范围,严格监控高压油气井的油套环空压力,当压力超过56mpa时,就需要采取卸压措施,当压力低于5mpa时,就需要采取补压措施。

[0181]

依据上述过程可以假设一系列不同的泵压值,得到不同泵压下油套环空最大许可压力值与最小许可压力值,形成一个泵压与油套环空许可压力值对应关系的数据库,从而绘制出改造过程中油套环空许可压力值与泵压的关系曲线图,在改造施工过程中油套环空压力值参考此图,能够保证施工作业的安全。

[0182]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0183]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1