一种水力脉动辅助氮气-化学驱地面控制装置及实施方法

一种水力脉动辅助氮气

‑

化学驱地面控制装置及实施方法

技术领域

1.本发明涉及一种水力脉动辅助氮气

‑

化学驱地面控制装置及实施方法,属于石油开采技术领域。

背景技术:

2.稠油是我国重要的非常规油气资源,具有巨大的开采价值,但是因其粘度高,流动性差,开采难度极大,通常采用热采的方式。但是部分油藏因区块分散,含油面积小,油层薄等原因不能用常规方法开采,而蒸汽吞吐、蒸汽驱或电热等方法经济适应性较差,相对来说,化学降粘开采是一种很有前途的方法。化学降粘能有效降低稠油粘度,提高油井产量,具有不动管柱、低成本生产等优点,是近年研究的热点。除了化学降粘,气驱也是稠油冷采的一种方式,其原理是通过注入气与地层油的良好互溶性和对地层油轻烃的强烈抽提作用,有效增强地层油的流动性,但气驱时出现的粘性指进,重力分异等问题也是不可忽视的。因此,出现了气

‑

液段塞注入的驱动方式,不仅起到气驱的作用,而且大大减少了粘性指进的现象。

3.目前大多稠油油藏难以动用的原因并不是驱油剂效果不好,而是没有充分接触、充分混合,因此,可使用水力脉动技术辅助气驱或化学降粘驱,使原油与化学剂或气体充分混合,以达到降粘的目的。水力脉动是通过产生孔隙膨胀波,从而在孔喉中产生比较大的局部加速度,使得孔隙中的的微粒移动,由于毛细管作用而被滞留在孔隙中的原油在这种作用下能重新建立流动通道,在此基础上增大流速可重新增压,从而解除油层堵塞,提高渗透率,增大油层采收率,提高油井的产量。经调研可知,水力脉动复合化学剂驱或气液非混相驱矿场应用较多,且效果较为理想,尚未见到气

‑

化学

‑

脉动的复合一体化工艺研究与应用报道。

技术实现要素:

4.针对现有技术的不足,本发明提供一种水力脉动辅助氮气

‑

化学驱地面控制装置及实施方法。本发明的目的在于综合现有技术的优势,将之进行优化整合,克服了现有技术中气

‑

化学

‑

脉动的复合一体化工艺研究与应用的问题,(1)设计出一种气

‑

化学

‑

脉动一体化装置,一个装置可实现气液定比例混注、定量交替注入,单相脉动注入,减少部分成本及人工费用,操作方便。(2)提出一种稠油冷采的新型工艺,即气

‑

化学

‑

脉动的复合一体化工艺,一定程度上克服了现有技术中稠油与气体或化学剂无法充分接触或接触后混合不充分等问题。

5.本发明的技术方案如下:

6.一种水力脉动辅助氮气

‑

化学驱地面控制装置,包括脉动发生器;

7.所述脉动发生器为中空管腔,管腔一端为入口处,管腔壁上设有出口,管腔另一端开口并连接液压缸缸体,液压缸缸体连接传压管;

8.入口处分别设置注气入口、注液入口以及注化学剂入口,入口处内部设置有水力

旋流器,出口包括正常出口和雾化出口,脉动发生器管腔内部设有套筒,套筒内设有主活塞,套筒面向入口处的一端开口,套筒另一端贯穿设有活塞杆,活塞杆另一端连接有活塞,活塞位于管腔内,其中主活塞可以带动套筒活动以及在套筒内活动,主活塞、活塞与最右端的液压缸缸体及传压管共同组成液压设备;

9.液压缸缸体与管腔的连接端设有行程限位器,行程限位器用于阻挡活塞进入缸体内部。

10.优选的,水力旋流器在入口处三个注入通道之后,起混合作用,单相液体注入时仅起到增能作用。

11.优选的,水力旋流器后的管腔为气液混合腔,气液混合腔的长度大于水力旋流器长度。使气液在混合腔内充分混合。

12.优选的,雾化出口处包括雾化器和单向阀;正常出口处设有单向阀。

13.进一步优选的,出口位于气液混合腔一端的管腔壁上。

14.主活塞与活塞均固定在活塞杆上,当活塞带动套筒远离气液混合腔内至行程限位器时,流体才能到达出口。

15.优选的,水力脉动辅助氮气

‑

化学驱地面控制装置还包括水力脉动启动器,水力脉动启动器包括卡子和防护罩,卡子贯穿管腔壁,防护罩位于管腔壁外并罩于卡子外部,卡子与管腔壁活动连接,卡子插入时将阻止活塞向行程限位器移动。

16.进一步优选的,卡子长度与管腔壁厚之差为防护罩的最大高度,拔出时卡子端部抵在防护罩上,依然插入脉动发生器腔体,但不会妨碍活塞运动。

17.优选的,注液入口注入的液体包括水和聚合物微球溶液,聚合物微球溶液可对高渗层进行封堵,改善吸水剖面;注气入口注入的气体包括烃类气、二氧化碳、烟道气;注化学剂入口注入的液体包括聚合物溶液、表面活性剂溶液、高分子溶液、羧甲基纤维素钠盐溶液。

18.一种利用上述水力脉动辅助氮气

‑

化学驱地面控制装置的实施方法,包括以下步骤(按储层厚度10m)

19.步骤1)将水力脉动启动器的卡子按下,关闭注液入口、注化学剂入口,打开注气入口,打开正常出口,关闭雾化出口,大排量高压注入10

×

104sm3氮气,由于流度比差异,氮气将在地层内粘性指进,形成气窜通道;优选的,所述大排量高压,压力为高于地层压力10mpa,排量为两天注完所有规定量的气或降粘剂或水;

20.步骤2)打开注化学剂入口,打开雾化出口,关闭正常出口,使用高压泵组注入降粘剂,降粘剂与氮气经过水力旋流器充分混合后,经雾化器雾化后注入地层;其中,氮气注10

×

104sm3,降粘剂注入3t,同样采用大排量高压注入,这样既避免了单独注降粘剂进入不了气窜通道的问题,又在开辟的新通道附近区域进行了降粘;

21.降粘剂选择水溶性降粘剂、油溶性降粘剂以及微乳液降粘剂中的一个(均为市购现有),其中,油溶性降粘体系具有良好的普适性,原油粘度越大降粘效果越好,因此矿场实践可优选油溶性降粘剂进行降粘;

22.步骤3)高压脉动挤入降粘剂溶液共3t,进一步将降粘剂投放到储层内部,停止注气、注剂,关闭所有通道,按不同地区油藏特点进行不同时间段的常规焖井;

23.步骤4)开井后重复上述步骤1)、2)、3),进行3~4个轮次,稠油区域前端基本可流

动;

24.步骤5)拔出卡子,打开注液入口、正常出口,进行脉动注水,共注6t,一方面推动可流动区域向前推进,另一方面产生的孔隙脉冲波可通过岩石骨架传播,骨架的弹性变形和流体的局部加速度效应不仅可以使原油与降粘剂混合更加充分,而且使部分难流动区域实现突破,增加了新的可流动通道,提高了波及系数和洗油效率;

25.步骤6)待注水达不到要求后,(多轮次的界限为实现有效驱动,即在极限注水压力下实现稳定水驱开发为界限),重复下一次多轮次作业、即重复步骤1)

‑

5),再次进行注气

‑

注雾化气

‑

脉动注化学剂

‑

焖井

‑

水力脉动,如此往复2

‑

5个轮次,直至吸水指数和采油指数均有提高,如,增加4个百分点,实现油水井间的有效整体驱动后,转为常规注水。

26.实施该工艺后,若吸水指数和采油指数再次大幅降低时,如降低到原来未进行以上措施时的采油吸水指数,可重复实施该工艺。本工艺内具体数据仅供参考,实际应用时需考虑各区块油藏具体情况进行改动。

27.本发明的有益效果在于:

28.(1)本发明提出了一种水力脉动辅助氮气

‑

化学驱新技术,为稠油冷采提供了新的技术手段与方法,三种技术各有优势,复合后进行相互作用,其效果要由于各技术单独作用的效果;

29.(2)本发明装置结构简单、操作方便、自动化程度,一种装置即可实现气液定比例混注、定量交替注入、单相脉动注入,大大减少了地面设备和管线的铺设,节约了成本。

附图说明

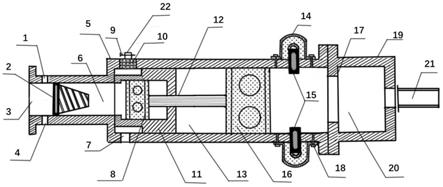

30.图1、本发明一种水力脉动辅助氮气

‑

化学驱地面控制装置的结构示意图;

31.图2、本发明地面设备配套施工图;

32.图3、本发明一种水力脉动辅助氮气

‑

化学驱工艺方法流程图。

33.图4、本发明一种水力脉动辅助氮气

‑

化学驱工艺技术下稠油流动模拟图。

34.附图标记说明:

[0035]1‑

注气入口,2

‑

水力旋流器,3

‑

注液入口,4

‑

注化学剂入口,5

‑

脉动发生器,6

‑

气液混合腔,7

‑

正常出口,8

‑

主活塞,9

‑

单向阀,10

‑

雾化器,11

‑

套筒,12

‑

活塞杆,13

‑

上活塞腔,14

‑

防护罩,15

‑

水力脉动启动器,16

‑

活塞,17

‑

行程限位器,18

‑

紧固螺钉,19

‑

缸体,20

‑

下活塞腔,21

‑

传压管,22

‑

雾化出口。

具体实施方式

[0036]

下面通过实施例并结合附图对本发明做进一步说明,但不限于此。

[0037]

如图1

‑

4所示。

[0038]

实施例1:

[0039]

一种水力脉动辅助氮气

‑

化学驱地面控制装置,包括脉动发生器5。

[0040]

所述脉动发生器为中空管腔,管腔一端为入口处,管腔壁上设有出口,管腔另一端开口并连接液压缸缸体19,液压缸缸体连接传压管21。

[0041]

入口处分别设置注气入口1、注液入口3以及注化学剂入口4,入口处内部设置有水力旋流器2,水力旋流器在入口处三个注入通道之后,起混合作用,单相液体注入时仅起到

增能作用。出口包括正常出口7和雾化出口22,脉动发生器管腔内部设有套筒11,套筒内设有主活塞8,套筒面向入口处的一端开口,套筒另一端贯穿设有活塞杆12,活塞杆另一端连接有活塞16,活塞位于管腔内,其中主活塞可以带动套筒活动以及在套筒内活动,主活塞、活塞与最右端的液压缸缸体及传压管共同组成液压设备。

[0042]

注液入口注入的液体包括水和聚合物微球溶液,聚合物微球溶液可对高渗层进行封堵,改善吸水剖面;注气入口注入的气体包括烃类气、二氧化碳、烟道气;注化学剂入口注入的液体包括聚合物溶液、表面活性剂溶液、高分子溶液、羧甲基纤维素钠盐溶液。

[0043]

液压缸缸体与管腔的连接端设有行程限位器17,行程限位器用于阻挡活塞进入缸体内部。

[0044]

实施例2:

[0045]

一种水力脉动辅助氮气

‑

化学驱地面控制装置,其结构如实施例1所述,所不同的是,水力旋流器2后的管腔为气液混合腔6,气液混合腔的长度大于水力旋流器长度。使气液在混合腔内充分混合。

[0046]

实施例3:

[0047]

一种水力脉动辅助氮气

‑

化学驱地面控制装置,其结构如实施例1所述,所不同的是,雾化出口22处包括雾化器10和单向阀9;正常出口处设有单向阀。出口位于气液混合腔一端的管腔壁上。主活塞与活塞均固定在活塞杆上,当活塞带动套筒远离气液混合腔内至行程限位器时,流体才能到达出口。

[0048]

实施例4:

[0049]

一种水力脉动辅助氮气

‑

化学驱地面控制装置,其结构如实施例3所述,所不同的是,水力脉动辅助氮气

‑

化学驱地面控制装置还包括水力脉动启动器15,水力脉动启动器包括卡子和防护罩14,卡子贯穿管腔壁,防护罩位于管腔壁外并罩于卡子外部,卡子与管腔壁活动连接,卡子插入时将阻止活塞向行程限位器移动。卡子按下时、即如图1所示的位置,套筒仍可以向右位移使两个出口露出,流体从哪个出口流出可由出口上单向阀控制的。

[0050]

卡子长度与管腔壁厚之差为防护罩的最大高度,拔出时卡子端部抵在防护罩上,依然插入脉动发生器腔体,但不会妨碍活塞运动。

[0051]

实施例5:

[0052]

一种利用实施例4所述水力脉动辅助氮气

‑

化学驱地面控制装置的实施方法,包括以下步骤(按储层厚度10m):

[0053]

步骤1)将水力脉动启动器的卡子按下,关闭注液入口、注化学剂入口,打开注气入口,打开正常出口,关闭雾化出口,大排量高压注入10

×

104sm3氮气,由于流度比差异,氮气将在地层内粘性指进,形成气窜通道;所述大排量高压,压力为高于地层压力10mpa,排量为两天注完所有规定量的气或降粘剂或水;

[0054]

步骤2)打开注化学剂入口,打开雾化出口,关闭正常出口,使用高压泵组注入降粘剂,降粘剂与氮气经过水力旋流器充分混合后,经雾化器雾化后注入地层;其中,氮气注10

×

104sm3,降粘剂注入3t,同样采用大排量高压注入,这样既避免了单独注降粘剂进入不了气窜通道的问题,又在开辟的新通道附近区域进行了降粘;

[0055]

降粘剂选择水溶性降粘剂、油溶性降粘剂以及微乳液降粘剂中的一个(均为市购现有),其中,油溶性降粘体系具有良好的普适性,原油粘度越大降粘效果越好,因此矿场实

践可优选油溶性降粘剂进行降粘;

[0056]

步骤3)高压脉动挤入降粘剂溶液共3t,进一步将降粘剂投放到储层内部,停止注气、注剂,关闭所有通道,按不同地区油藏特点进行不同时间段的常规焖井;

[0057]

步骤4)开井后重复上述步骤1)、2)、3),进行3~4个轮次,稠油区域前端基本可流动;

[0058]

步骤5)拔出卡子,打开注液入口、正常出口,进行脉动注水,共注6t,一方面推动可流动区域向前推进,另一方面产生的孔隙脉冲波可通过岩石骨架传播,骨架的弹性变形和流体的局部加速度效应不仅可以使原油与降粘剂混合更加充分,而且使部分难流动区域实现突破,增加了新的可流动通道,提高了波及系数和洗油效率;

[0059]

步骤6)待注水达不到要求后,(多轮次的界限为实现有效驱动,即在极限注水压力下实现稳定水驱开发为界限),重复下一次多轮次作业、即重复步骤1)

‑

5),再次进行注气

‑

注雾化气

‑

脉动注化学剂

‑

焖井

‑

水力脉动,如此往复2

‑

5个轮次,直至吸水指数和采油指数均有提高,如,增加4个百分点,实现油水井间的有效整体驱动后,转为常规注水。

[0060]

实施该工艺后,若吸水指数和采油指数再次大幅降低时,如降低到原来未进行以上措施时的采油吸水指数,可重复实施该工艺。本工艺内具体数据仅供参考,实际应用时需考虑各区块油藏具体情况进行改动。

[0061]

其它储层厚度方法一样,参数有所不同,以厚度十米为标准,在10米基础上厚度每增加(或减少)一米,气体排量在10

×

104sm3基础上增加(或减少)0.5

×

104sm3,降粘剂和水分别在3t和6t基础上增加(或减少)200kg。

[0062]

应用例

[0063]

利用实施例5所述的工艺方法进行实际应用,胜利油田某油藏,原始地层压力为14mpa,地质储量170

×

104t,该区地面原油密度0.97g/cm3,地层条件下(70℃)原油粘度2500mpa

·

s,地层条件下饱和气原油粘度600mpa

·

s,为普通稠油油藏。

[0064]

基于地层条件,选择浓度为5%的油溶性降粘剂,其作用机理是将胶质沥青质团状结构分解分散,形成以胶质沥青质为分散相、轻质组分为连续相的分散体系,溶解近井地带的重质组分(胶质、沥青质),提高地层渗流能力。

[0065]

首先向地层内注入10

×

104sm3氮气,注入速度为5

×

104sm3/d,注入压力20mpa,由于流度比差异,氮气将在地层内粘性指进,形成气窜通道。

[0066]

之后使用高压泵组向装置内注入降粘剂,氮气注10

×

104sm3,注入速度为5

×

104sm3/d,降粘剂注入3t,注入速度为1.5t/d,注入压力20mpa,降粘剂与氮气经过水力旋流器充分混合后,经雾化器雾化后注入地层,这样既避免了单独注降粘剂进入不了气窜通道的问题,又在开辟的新通道附近区域进行了降粘。

[0067]

随后高压脉动(脉动参数由注入速度控制)挤入降粘剂溶液共4t,注入速度为2t/d,注入压力18mpa,进一步将降粘剂投放到储层内部,停止注气、注剂,关闭所有通道,焖井15d(天)。

[0068]

开井后重复上述步骤,进行4个轮次,稠油区域前端基本可流动。

[0069]

几个轮次后进行脉动注水,共注6t,注入速度为2

×

104sm3/d,注入压力18mpa,一方面推动可流动区域向前推进,另一方面产生的孔隙脉冲波可通过岩石骨架传播,骨架的弹性变形和流体的局部加速度效应不仅可以使原油与降粘剂混合更加充分,而且使部分难流

动区域实现突破,增加了新的可流动通道,提高了波及系数和洗油效率。稠油流动模拟如图4所示。

[0070]

待注水达不到要求后,重复下一次多轮次作业,再次进行注气

‑

注雾化气

‑

脉动注化学剂

‑

焖井

‑

水力脉动,进行下一阶段的开采。

[0071]

需要说明的是,本说明书所附图中示意的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

[0072]

同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1