一种通过切顶卸压减小沿空掘巷顶板压力的方法与流程

1.本发明属于煤矿开采领域,特别涉及一种通过切顶卸压减小沿空掘巷顶板压力的方法。

背景技术:

2.目前,沿空掘巷是在上区段工作面采空区边缘或留窄煤柱掘进巷道,利用靠近采空区一定范围内的煤体处于侧向支撑压力降低区的特点,将沿空巷道布置在煤体的塑性应力区,这样可以降低沿空巷道的顶板压力,减少煤柱留设宽度,减少煤炭资源损失,具有较大的社会及经济价值。

3.但由于沿空巷道及护巷煤柱布置在屈服状态的煤体内,造成沿空巷道掘进时受力复杂,支护困难。沿空巷道受下区段工作面超前压力影响时,产生变形较大,要反复起底、扩帮进行维护才能正常使用。沿空巷道布置在原岩应力大、关键岩层厚度大、不易折断的顶板岩层条件下,容易造成沿空掘巷变形过大或顶板岩层结构失稳而失败。

技术实现要素:

4.本发明提出一种通过切顶卸压减小沿空掘巷顶板压力的方法,在计划沿空掘巷的上区段工作面前方顺槽内对顺槽顶板岩层深部进行切缝,达到减小沿空巷道围岩压力及变形的目的。

5.本发明的技术方案是这样实现的:一种通过切顶卸压减小沿空掘巷顶板压力的方法,包括:

6.第一步:对需要进行沿空掘巷工作面顶板岩层的生产地质条件进行分析;

7.第二步:根据第一步中生产地质条件的分析结果选择切顶卸压方式;

8.第三步:根据第二步中所选择的方式进行切顶卸压操作并对切顶卸压操作后的卸压效果进行检验;

9.第四步:在第三步完成切顶卸压后,对顶板压力进行计算并对侧向支撑压力进行分析;

10.第五步:根据第四步中侧向支撑压力分布及不同位置沿空巷道顶板压力比较,确定沿空巷道位置及煤柱留设宽度;

11.第六步:根据第五步中计算出的煤柱上方岩层压力及确定留设煤柱的宽度,计算沿空巷道所需的支护强度及支护方式。

12.在上区段工作面前方顺槽内顶板布置切顶线,沿切顶线对顺槽顶板进行钻孔,采用深孔聚能爆破或水力压裂的方法对顶板深部岩层在下区段煤壁上方平行于顺槽中心线方向进行劈裂成缝。顶板深部岩层沿劈裂缝被分为两部分,一部分由上区段工作面煤体支撑,另一侧由下区段煤壁支撑,顺槽顶板保持平衡。

13.当上区段工作面推过后,上区段工作面采空区边缘的深部顶板岩层在上覆岩层的压力作用下,就会沿劈裂缝折断、垮落,减小了悬臂梁长度,增大顶板冒落高度,在采空区侧

形成短臂梁结构,减小了侧向支撑压力、减小了顶板旋转下沉角度

14.作为一种优选的实施方式,第一步中生产地质条件的分析包括但不限于:

15.巷道顶板岩层、煤层力学特性测试及分析;

16.巷道顶板岩层状态探测;

17.工作面来压步距分析;

18.地层应力测试;

19.其中所述巷道顶板岩层特性测试及分析、巷道顶板岩层状态探测分析顶板岩层结构及关键层状态;

20.所述工作面来压步距分析采空区可能悬顶长度;

21.所述地层应力测试可以分析判断切顶卸压方式。

22.在实施沿空掘巷之前,需对沿空掘巷工作面顶板岩层的地质力学特性进行测试,地质力学特性分析分为4部分:

①

巷道顶板岩层、煤层力学特性测试及分析;

②

巷道顶板岩层状态探测;

③

工作面来压步距及煤壁塑性区宽度测试;

④

地层应力测试。

23.其中,顶板岩层力学测试采用钻孔取芯的方法测试,根据取芯芯样分析顶板岩层关键岩层位置及力学性质;

24.顶板岩层状态探测采用岩层探测仪测试,分析顶板岩层的状态及裂隙发育;

25.进行地应力测试,分析最大主应力大小与方向。

26.作为一种优选的实施方式,所述巷道顶板岩层力学测试采用钻孔取芯的方法测试,根据取芯芯样分析顶板岩层关键岩层位置及力学性质;

27.顶板岩层状态探测采用岩层探测仪测试,分析顶板岩层的状态及裂隙发育;

28.进行地层应力测试,分析最大主应力大小与方向。

29.作为一种优选的实施方式,所述切顶卸压的方式包括但不限于深孔聚能爆破或水力压裂两种。

30.现有两种切顶卸压方式:

①

深孔聚能爆破;

②

水力压裂。

31.深孔聚能爆破切顶卸压施工成本高,但可以人工控制切缝方向,使切缝方向与巷道平行,达到理想的切顶卸压效果;

32.水力压裂切顶卸压虽然施工成本低,但在切顶卸压施工之前,要测试顺槽所在地层最大主应力方向,如果最大主应力平行于顺槽走向,则采用水力压裂可以达到理想的效果。

33.作为一种优选的实施方式,所述第三步中切顶卸压操作过程中,采空区顶板沿下区段煤壁切落,顶板切顶线平行于顺槽中心线,并在满足钻孔布置条件下靠近煤壁;

34.钻孔向煤壁上方倾斜,切顶下边界在下区段煤壁之上,根据顶板岩层结构及巷道布置确定预裂切顶线位置;

35.根据关键岩层位置、性质及残余碎胀系数确定切顶的上、下边界。

36.为了保证上区段工作面推过之后,采空区顶板尽可能沿下区段煤壁切落,顶板切顶线应平行于顺槽中心线,在满足钻孔布置条件下尽可能靠近煤壁。

37.钻孔向煤壁上方倾斜,切顶下边界在下区段煤壁之上,根据顶板岩层结构及巷道布置确定预裂切顶线位置。

38.根据关键岩层位置、性质及残余碎胀系数确定切顶的上、下边界。

39.作为一种优选的实施方式,所述上边界采用如下公式计算得到:

[0040][0041]

其中,h为切顶所需上边界高度;

[0042]

h为工作面采高;

[0043]

k'

p

为冒落矸石碎胀系数。

[0044]

作为一种优选的实施方式,所述下边界位于上区段顺槽支护系统之上。

[0045]

保证靠近下区段煤壁采空区顶板岩层冒落后,在残余碎胀系数的条件下冒落矸石充满采空区,上覆顶板岩层由采空区矸石承担,尽量减少采空区边缘下区段煤壁上方的侧向集中应力。

[0046]

下边界要在上区段顺槽支护系统之上,在上区段采煤过程中保证施工顺槽的顶板稳定。

[0047]

采用了上述技术方案后,本发明的有益效果是:

[0048]

通过切顶卸压,沿空巷道及护巷煤柱采空区侧在顶板岩层深部形成一道结构弱面,工作面推过之后,采空区边沿的顶板岩层在矿压的作用下沿切顶结构弱面切断、冒落,增大了冒落高度,减少了顶板悬顶长度,减少了顶板的旋转压力。冒落的矸石有助于填充采空区,及时支撑上覆岩层顶板压力,使沿空巷道及护巷煤柱上方的侧向压力大大减少,使巷道位于近似原岩应力区,利于沿空巷道的掘进及维护。

附图说明

[0049]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0050]

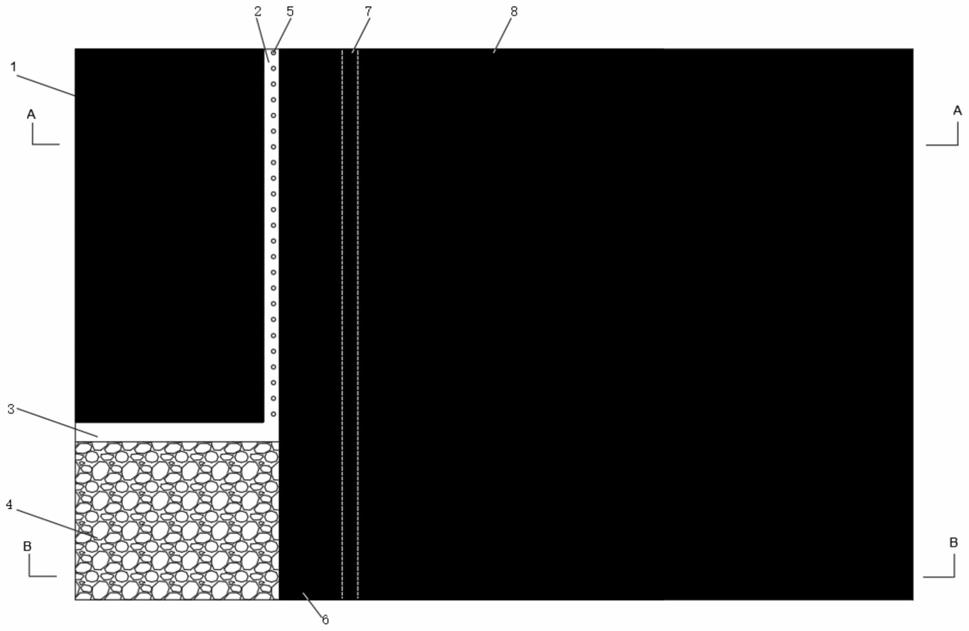

图1为采用本发明方法沿空掘巷的结构示意图;

[0051]

图2为图1中a

‑

a的剖面示意图;

[0052]

图3为图1中b

‑

b的剖面示意图;

[0053]

图4为未切顶卸压时沿空掘巷压力分布示意图;

[0054]

图5为采用切顶卸压技术后,沿空掘巷压力分布示意图。

[0055]

图中,1

‑

回采工作面;2

‑

回采巷道;3

‑

工作面切眼;4

‑

采空区;5

‑

钻孔;6

‑

煤柱;7

‑

待掘巷道;8

‑

沿空掘巷工作面;9

‑

顶板岩层。

具体实施方式

[0056]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0057]

如图1~图5所示,一种通过切顶卸压减小沿空掘巷顶板压力的方法,包括:

[0058]

第一步:对需要进行沿空掘巷工作面顶板岩层的生产地质条件进行分析;

[0059]

第二步:根据第一步中生产地质条件的分析结果选择切顶卸压方式;

[0060]

第三步:根据第二步中所选择的方式进行切顶卸压操作并对切顶卸压操作后的卸压效果进行检验;

[0061]

第四步:在第三步完成切顶卸压后,对顶板压力进行计算并对侧向支撑压力进行分析;

[0062]

第五步:根据第四步中侧向支撑压力分布及不同位置沿空巷道顶板压力比较,确定沿空巷道位置及煤柱留设宽度;

[0063]

第六步:根据第五步中计算出的煤柱上方岩层压力及确定留设煤柱的宽度,计算沿空巷道所需的支护强度及支护方式。

[0064]

在上区段工作面前方顺槽内顶板布置切顶线,沿切顶线对顺槽顶板进行钻孔,采用深孔聚能爆破或水力压裂的方法对顶板深部岩层在下区段煤壁上方平行于顺槽中心线方向进行劈裂成缝。顶板深部岩层沿劈裂缝被分为两部分,一部分由上区段工作面煤体支撑,另一侧由下区段煤壁支撑,顺槽顶板保持平衡。

[0065]

当上区段工作面推过后,上区段工作面采空区边缘的深部顶板岩层在上覆岩层的压力作用下,就会沿劈裂缝折断、垮落,减小了悬臂梁长度,增大顶板冒落高度,在采空区侧形成短臂梁结构,减小了侧向支撑压力、减小了顶板旋转下沉角度

[0066]

作为一种优选的实施方式,第一步中生产地质条件的分析包括但不限于:

[0067]

巷道顶板岩层、煤层力学特性测试及分析;

[0068]

巷道顶板岩层状态探测;

[0069]

工作面来压步距分析;

[0070]

地层应力测试;

[0071]

其中所述巷道顶板岩层特性测试及分析、巷道顶板岩层状态探测分析顶板岩层结构及关键层状态;

[0072]

所述工作面来压步距分析采空区可能悬顶长度;

[0073]

所述地层应力测试可以分析判断切顶卸压方式。

[0074]

在实施沿空掘巷之前,需对沿空掘巷工作面顶板岩层的地质力学特性进行测试,地质力学特性分析分为4部分:

①

巷道顶板岩层、煤层力学特性测试及分析;

②

巷道顶板岩层状态探测;

③

工作面来压步距及煤壁塑性区宽度测试;

④

地层应力测试。

[0075]

其中,顶板岩层力学测试采用钻孔取芯的方法测试,根据取芯芯样分析顶板岩层关键岩层位置及力学性质;

[0076]

顶板岩层状态探测采用岩层探测仪测试,分析顶板岩层的状态及裂隙发育;

[0077]

进行地应力测试,分析最大主应力大小与方向。

[0078]

所述巷道顶板岩层力学测试采用钻孔取芯的方法测试,根据取芯芯样分析顶板岩层关键岩层位置及力学性质;

[0079]

顶板岩层状态探测采用岩层探测仪测试,分析顶板岩层的状态及裂隙发育;

[0080]

进行地层应力测试,分析最大主应力大小与方向。

[0081]

所述切顶卸压的方式包括但不限于深孔聚能爆破或水力压裂两种。

[0082]

现有两种切顶卸压方式:

①

深孔聚能爆破;

②

水力压裂。

[0083]

深孔聚能爆破切顶卸压施工成本高,但可以人工控制切缝方向,使切缝方向与巷道平行,达到理想的切顶卸压效果;

[0084]

水力压裂切顶卸压虽然施工成本低,但在切顶卸压施工之前,要测试顺槽所在地层最大主应力方向,如果最大主应力平行于顺槽走向,则采用水力压裂可以达到理想的效果。

[0085]

所述第三步中切顶卸压操作过程中,采空区顶板沿下区段煤壁切落,顶板切顶线平行于顺槽中心线,并在满足钻孔布置条件下靠近煤壁;

[0086]

钻孔向煤壁上方倾斜,切顶下边界在下区段煤壁之上,根据顶板岩层结构及巷道布置确定预裂切顶线位置;

[0087]

根据关键岩层位置、性质及残余碎胀系数确定切顶的上、下边界。

[0088]

为了保证上区段工作面推过之后,采空区顶板尽可能沿下区段煤壁切落,顶板切顶线应平行于顺槽中心线,在满足钻孔布置条件下尽可能靠近煤壁。

[0089]

钻孔向煤壁上方倾斜,切顶下边界在下区段煤壁之上,根据顶板岩层结构及巷道布置确定预裂切顶线位置。

[0090]

根据关键岩层位置、性质及残余碎胀系数确定切顶的上、下边界。

[0091]

作为一种优选的实施方式,所述上边界采用如下公式计算得到:

[0092][0093]

其中,h为切顶所需上边界高度;

[0094]

h为工作面采高;

[0095]

k'

p

为冒落矸石碎胀系数。

[0096]

作为一种优选的实施方式,所述下边界位于上区段顺槽支护系统之上。

[0097]

保证靠近下区段煤壁采空区顶板岩层冒落后,在残余碎胀系数的条件下冒落矸石充满采空区,上覆顶板岩层由采空区矸石承担,尽量减少采空区边缘下区段煤壁上方的侧向集中应力。

[0098]

下边界要在上区段顺槽支护系统之上,在上区段采煤过程中保证施工顺槽的顶板稳定。

[0099]

1)水力压裂

[0100]

①

钻孔布置在顶板预裂线上,钻孔间距5

‑

10m,根据水力压裂实验确定;

[0101]

②

压裂点布置孔底为第一个压裂点,压裂点间距3

‑

8m;

[0102]

③

高压水压力

[0103]

④

效果检查

[0104]

a)压力正常

[0105]

施工过程中高压水泵压力接近。

[0106]

b)压裂响动

[0107]

施工过程中有劈裂岩层的响声。

[0108]

c)钻孔窥视裂纹

[0109]

采用窥视仪有明显的再生裂纹。

[0110]

2)深孔聚能爆破

[0111]

①

钻孔布置在顶板预裂线上,钻孔间距1.5

‑

3m,根据爆破试验确定;

[0112]

②

聚能管装药在爆破聚能管装满乳化炸药备用;

[0113]

③

聚能管安装将装满炸药的聚能管一节、一节装入钻孔内,采用定位钢丝固定,并安装雷管、导爆索,然后采用一定长度的炮泥封孔。

[0114]

④

爆破

[0115]

将雷管母线连接放炮器后爆破,雷管引燃炸药,同时引燃导爆索,导爆索引燃孔底炸药,炸药爆炸后在两个切槽部位的钻孔孔壁上产生拉应力集中,沿钻孔连线方向劈裂。

[0116]

⑤

效果检查

[0117]

(a)钻孔爆破后,在钻孔连线上,两个钻孔中间施工检查孔,检查孔的角度与爆破孔的角度一致;

[0118]

(b)冲洗检查孔,将孔内的杂物清洗干净;

[0119]

(c)采用钻孔窥视仪检查检查孔的顶板预裂效果,效果好,采用施工参数,不好,调整施工参数,直到达到满意效果。

[0120]

(4)顶板压力计算及侧向支撑压力分析

[0121]

切顶卸压后靠近下区段煤壁的采空区悬顶由悬臂梁结构变成短臂梁结构,分析煤柱上方的侧向支撑压力进行分析,并计算距离采空区不同位置沿空巷道顶板的顶板压力。

[0122]

沿空巷道位置选择与煤柱宽度计算:根据侧向支撑压力分布及不同位置沿空巷道顶板压力比较,确定沿空巷道位置及煤柱留设宽度。

[0123]

巷道支护强度及支护方式:根据计算出的煤柱上方岩层压力及确定留设煤柱的宽度,计算沿空巷道所需的支护强度及支护方式。

[0124]

下面结合附图进一步说明本发明的具体实施方式。

[0125]

本发明一种切顶卸压沿空掘巷方法实施例包含以下步骤:

[0126]

(1)生产地质条件分析

[0127]

在实施沿空掘巷之前,需对沿空掘巷工作面顶板岩层的进行钻孔取芯,根据地层条件变化情况,钻孔间距200m

‑

500m。

[0128]

利用取芯芯样测试每层岩层的单向抗压强度、抗拉强度、抗剪强度、弹性模量、内聚力、泊松比、内摩擦角、岩层水软化系数等参数。

[0129]

采用岩层探测仪测试分析顶板岩层的状态及裂隙发育;

[0130]

工作面来压步距及煤壁塑性区宽度可以分析悬顶长度;

[0131]

根据最大水平主应力方向与工作面顺槽走向夹角选择切顶卸压方式

[0132]

(2)切顶卸压方式选择

[0133]

如果最大水平主应力与工作面顺槽平行或夹角小,选用水力压裂方式,参照实施例1;

[0134]

否则选用深孔聚能爆破方式,参照实施例2。

[0135]

(3)切顶卸压及效果检验

[0136]

为了保证上区段工作面推过之后,顶板尽可能沿煤壁切落,顶板切顶线应平行于顺槽中心线,在满足钻孔布置条件下尽可能靠近煤壁;

[0137]

钻孔向煤壁上方倾斜;

[0138]

最下面的水力压裂点或爆破点在煤壁之上根据顶板岩层结构及巷道布置确定预裂切顶线位置。

[0139]

根据关键岩层位置、性质及残余碎胀系数确定切顶的上、下边界。

[0140]

上边界根据下式计算:

[0141][0142]

其中,h为切顶所需上边界高度;

[0143]

h为工作面采高;

[0144]

k'

p

为冒落矸石碎胀系数。

[0145]

保证靠近煤壁顶板岩层冒落后,在残余碎胀系数的条件下冒落矸石充满采空区,上覆顶板岩层由采空区矸石承担,尽量减少采空区边缘的侧向集中应力。

[0146]

下边界要在上区段顺槽支护系统之上,在上区段采煤过程中保证施工顺槽的顶板稳定。

[0147]

实施例一(水力压裂):

[0148]

某矿3112工作面开采3#煤层,煤层埋深600m左右,煤层平均厚度5.3m左右,一次采全高综采工作面。

[0149]

之前护巷煤柱由50m,为了节约煤炭资源,采用切顶卸压沿空掘巷技术。

[0150]

经过钻孔取芯、岩层状态探测、地应力方向测试,选用水力压裂技术进行切顶卸压沿空掘巷

[0151]

钻孔参数:

[0152]

切顶钻孔布置在3110进风顺槽,切顶线距离煤壁1.0m,钻孔倾角79

°

,钻孔直径75mm,孔深40m,孔间距8m。

[0153]

水力压裂参数:

[0154]

压裂压力:水力压裂压力为25mpa~30mpa;

[0155]

压裂点布置:每孔布置四个压裂点,压裂点定在完整岩层,第一个压裂点在孔深38m处、第二个压裂点在孔深33m处、第三个压裂点在孔深27m处、第四个压裂点在孔深20m处。

[0156]

压裂时间:水力压裂时间为10mi n~15mi n。

[0157]

效果检查:采用岩层探测仪对压裂后的钻孔进行窥视,对比未压裂时是窥视视频,可以看出在钻孔在每个压裂点附近都有明显新增的裂隙,水力压裂效果良好。

[0158]

煤柱留设宽度:经过计算分析,切顶卸压后,煤柱留设宽度为5m

[0159]

巷道支护方式:采用锚网索联合支护,锚杆排间距900mm,两帮起锚高度600mm,呈矩形布置,顶锚索两根三根间隔布置,排间距900mm。梯子梁采用直径18mm的钢筋焊接而成,宽度100mm,顶板梯子梁长度2600mm,两帮梯子梁2000mm;金属网为10#铁丝编织而成,规格为1000mm*3000mm,网孔50mm*50mm,连接采用搭接形式,长度150mm。

[0160]

采用切顶卸压沿空掘巷,经过巷道支护设计优化,护巷煤柱宽度由50m减少为5m,每米巷道多回收煤炭330吨,该项目多回收煤炭近30万吨,超过一个多亿的经济价值。

[0161]

实施例二(预裂爆破):

[0162]

某矿开采4#煤层,埋深约为650m左右,煤层平均厚度约4.8

‑

6.8m,放顶煤综采工艺。

[0163]

之前护巷煤柱由30m,为了节约煤炭资源,采用切顶卸压沿空掘巷技术。

[0164]

经过钻孔取芯、岩层状态探测、地应力方向测试,选用深孔聚能爆破进行切顶卸压沿空掘巷。

[0165]

钻孔参数为:切顶钻孔布置在10301工作面进风顺槽,切顶线距离煤壁1.0m,钻孔倾角80

°

,钻孔直径75mm,钻孔长度45m孔间距2.5m。

[0166]

装药、爆破参数:根据2016版《煤矿安全规程》359条“(五)深孔爆破时,封泥长度不得小于孔深的1/3。”。钻孔长45m,其中15~45m装药,0~15m封泥,药卷直径φ46mm,钻孔爆破每孔装药量为54kg。

[0167]

煤柱留设宽度:经过计算分析,煤柱留设宽度为10m

[0168]

巷道支护方式:巷道采用锚网索联合支护。顶锚杆排距900mm,间距800mm,顶锚杆共7根,两侧锚杆距两帮煤壁350mm,托盘规格150mm*150mm*8mm;帮锚杆每帮4根,起锚高度400mm,顶部锚杆距顶板700mm;顶锚索排距900mm,间距1800mm,“2

‑3‑2‑3‑

2”布置;梯子梁采用直径18mm的钢筋焊接而成,宽度100mm,顶板梯子梁长度5100mm,两帮梯子梁2800mm;金属网为10#铁丝编织而成,规格为1505mm*8500mm,网孔50mm*50mm,连接采用搭接形式,长度150mm。

[0169]

采用切顶卸压沿空掘巷,经过巷道支护设计优化,护巷煤柱宽度由30m减少为10m,每米巷道多回收煤炭160吨,该项目多回收煤炭近20万吨,将近一个多亿的经济价值。

[0170]

在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,除非另有规定和限定,需要说明的是,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

[0171]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1