管片拼装点位选择系统及方法

1.本发明属于管片拼装技术领域,涉及一种管片拼装系统,尤其涉及一种管片拼装点位选择系统及方法。

背景技术:

2.目前针对通用型管片拼装点位的选择方法存在以下缺陷:现有方法中最多只考虑了当前盾构机姿态、盾构机千斤顶行程差、盾尾间隙、设计轴线线型四个影响因素,并且根据施工经验对每个因素的影响权重进行设定。

3.现有方法受到人工经验丰富程度的约束;此外,现有方法仅仅考虑了当前的隧道设计轴线,没有考虑到管片上浮量、盾构所受合力边界的影响。即,管片点位的选择思路相对独立,没有与盾构姿态控制过程、当前盾构施工况相辅相成。因此,现有方法获取结果的合理性有待提高。

4.有鉴于此,如今迫切需要设计一种新的管片拼装点位选择方式,以便克服现有管片拼装点位选择方式存在的上述至少部分缺陷。

技术实现要素:

5.本发明提供一种管片拼装点位选择系统及方法,可提高管片拼装点位选择的合理性。

6.为解决上述技术问题,根据本发明的一个方面,采用如下技术方案:

7.一种管片拼装点位选择系统,所述管片拼装点位选择系统包括:管片点位选择初始化模块、管片点位选择优化模块、管片姿态理想控制目标设定模块;

8.所述管片点位选择优化模块分别连接管片点位选择初始化模块及管片姿态理想控制目标设定模块;

9.所述管片点位选择初始化模块用以读取最新已拼装管片的点位信息与管片姿态信息,并设定管片点位预排长度n;

10.所述管片姿态理想控制目标设定模块用以基于历史工程中成型隧道管片姿态控制优秀段的施工工况数据,使用数据驱动的方法或基于规则的方法获得管片拼装姿态控制目标设定器;在盾构掘进过程中,管片拼装姿态控制目标设定器读取当前工况获取器采集的工况信息输出管片端面中心点控制的目标域;

11.所述管片点位搜索优化模块用以筛选出满足错缝拼装、盾尾间隙、千斤顶行程差要求的候选点位序列集合;根据候选点位序列集合、盾构规划轨迹、当前盾构姿态、合力边界计算对当前盾构所受合力进行校验,确定当前盾构所受合力是否符合盾构姿态的控制需求并确定当前管片上超量和右超量的理想控制候选域,对候选点位序列进行进一步筛选输出可行点位序列集合;基于可行点位序列集合以第n环管片姿态落在端面中心点目标域作为管片点位序列的优化目标,输出最优管片点位序列。

12.作为本发明的一种实施方式,所述管片点位搜索优化模块中考虑盾构所受合力边

界校验过程;在管片姿态理想控制目标设定模块中基于历史工程中挖掘的施工规律,结合当前的施工工况输出管片端面中心点控制目标域。

13.作为本发明的一种实施方式,所述管片点位选择初始化模块包括上一环拼装点位及管片姿态信息获取器及管片点位预排片长度n设定器;

14.所述上一环拼装点位及管片姿态信息获取器用以在当前环推进结束后获取上一环的封顶块对应的点位信息和上一环管片空间姿态信息;管片空间姿态信息包含管片端面的中心点空间坐标和管片上超右超量,分别表示为和c

x

,cy,cz分别为管片端面中心点的空间三维坐标值,eu,er分别为管片的上超量和右超量;

15.所述管片点位预排长度n设定器用以设定计划进行管片预排片的长度n,并将该值传输至管片点位搜索优化模块和管片姿态理想控制目标设定模块。

16.作为本发明的一种实施方式,所述管片姿态理想控制目标设定模块包括管片姿态控制目标设定器、当前工况获取器;

17.所述当前工况获取器用以获取、存储当前区段影响管片拼装时姿态控制目标的相关工况参数;相关工况参数至少包括:当前区段地质条件、注浆浆液参数、已拼装管片上浮量、当前位置隧道设计轴线形态;

18.当前区段地质条件表示为元素的下标i与具体的土体类型具有一一对应的关系,中包含了此类型土体的具体相关参数表示为参数依次表示为该类型土体的起始埋深、终止埋深、所占刀盘切削面比例、土体重度、孔隙比、天然含水量、uu内摩擦角、uu粘聚力。在实际应用过程中,使用者可以根据需求对土体参数进行扩充,但应保证每类土体所含参数数量保持一致;

19.注浆浆液参数表示为其中,gn代表当前有关浆液的具体参数,依次表示为当前管片各个注浆孔的注浆比例、环注浆总量、浆液的凝固时间、浆液的塌落度;在实际应用过程中,使用者可以根据需求对浆液参数进行扩充;

20.已拼装管片上浮量根据最新拼装管片中单次上浮量为0mm的环片,及其前n环管片的累积上浮量均值进行表示;为了更准确的表征已拼装管片上浮量,建议n的取值范围为5~10;

21.当前位置隧道设计轴线形态信息的表征范围为当前环及其后n环的距离,其中n代表着管片点位预排长度,由管片点位预排长度n设定器确定;将当前环作为起始位置,第n环作为终止位置,设计轴线形态信息的表示形式为其中中各元素的含义依次为起始位置隧道设计轴线相对于管片端面中心点的距离、终止位置隧道设计轴线相对于管片端面中心点的距离、起始位置隧道设计轴线相对盾构切口中心点的距离、终止位置隧道设计轴线相对盾构切口中心点的距离、起始位置隧道设计轴线相对盾构尾部中心点的距离、终止位置隧道设计轴线相对盾构尾部中心点的距离、隧道设计轴线起始位置与终止位置所连直线与管片端面法线在水平方向上的夹角、隧道设计轴线起始位置与终止位置所连直线与管片端面法线在垂直方向上的夹角、起始位置至终止位置隧道设计轴线在水平方向投影线段的曲率、起始位置至终止位置隧道设计轴线在高程方向投影线段的曲率;

33.f

合边界

的大小和方向主要受到f

3边界

的影响,在计算f

3边界

时需要考虑管片端面姿态、千斤顶初始行程差、千斤顶分区油压差最大值;

34.f

3边界

=f(g(x1),h(x1),x2)

35.其中,x1为当前环封顶块预选点位,g(x1)为封顶块点位确定下的管片端面姿态,h(x1)为封顶块点位确定下的千斤顶初始行程差,x2为分区千斤顶的最大油压差;f

合边界

的计算过程可以通过数值模拟或数据驱动方法进行计算;

36.通过预选封顶块拼装点位对合力的边界进行计算,判断当前的边界力是否能够驱动盾构机沿规划轨迹进行掘进,并确定出管片上超量和右超量的理想控制候选域。最终,点位选择约束器输出可行点位序列集合,并输入至点位序列搜索优化器中;

37.所述点位序列搜索优化器用以以管片姿态控制目标设定器输出的管片端面中心点目标域作为优化目标,对可行点位序列集合进行搜索优化。

38.一种管片拼装点位选择方法,所述管片拼装点位选择方法包括:

39.管片点位初始化步骤,读取最新已拼装管片的点位信息与管片姿态信息,并设定管片点位预排长度n;

40.管片姿态理想控制目标设定步骤,基于历史工程中成型隧道管片姿态控制优秀段的施工工况数据,使用数据驱动的方法或基于规则的方法获得管片拼装姿态控制目标设定器,其中施工工况数据包含对应的地质条件、注浆浆液参数、管片上浮量、设计轴线形态;在盾构掘进过程中,管片拼装姿态控制目标设定器读取当前工况获取器采集的工况信息输出管片端面中心点控制的目标域;

41.管片点位搜索优化步骤,筛选出满足错缝拼装、盾尾间隙、千斤顶行程差要求的候选点位序列集合;根据候选点位序列集合、盾构规划轨迹、当前盾构姿态、合力边界计算对当前盾构所受合力进行校验,确定当前盾构所受合力是否符合盾构姿态的控制需求并确定当前管片上超量和右超量的理想控制候选域,对候选点位序列进行进一步筛选输出可行点位序列集合;点位序列搜索优化器基于可行点位序列集合以第n环管片姿态落在端面中心点目标域作为管片点位序列的优化目标,输出最优管片点位序列。

42.作为本发明的一种实施方式,所述管片搜索优化步骤中,考虑盾构所受合力边界校验过程;

43.在管片姿态理想控制目标设定步骤中,基于历史工程中挖掘的施工规律,结合当前的施工工况输出管片端面中心点控制目标域。

44.作为本发明的一种实施方式,所述管片点位选择初始化步骤包括:

45.上一环拼装点位及管片姿态信息获取器在当前环推进结束后获取上一环的封顶块对应的点位信息和上一环管片空间姿态信息;管片空间姿态信息包含管片端面的中心点空间坐标和管片上超右超量,分别表示为和c

x

,cy,cz分别为管片端面中心点的空间三维坐标值,eu,er分别为管片的上超量和右超量;

46.管片点位预排长度n设定器设定计划进行管片预排片的长度n,并将该值传输至管片点位搜索优化模块和管片姿态理想控制目标设定模块。

47.作为本发明的一种实施方式,所述管片姿态理想控制目标设定步骤包括:

48.当前工况获取器获取、存储当前区段影响管片拼装时姿态控制目标的相关工况参数;相关工况参数至少包括:当前区段地质条件、注浆浆液参数、已拼装管片上浮量、当前位

置隧道设计轴线形态;

49.当前区段地质条件表示为元素的下标i与具体的土体类型具有一一对应的关系,中包含了此类型土体的具体相关参数表示为参数依次表示为该类型土体的起始埋深、终止埋深、所占刀盘切削面比例、土体重度、孔隙比、天然含水量、uu内摩擦角、uu粘聚力;

50.注浆浆液参数表示为其中,gn代表当前有关浆液的具体参数,依次表示为当前管片各个注浆孔的注浆比例、环注浆总量、浆液的凝固时间、浆液的塌落度;在实际应用过程中,使用者可以根据需求对浆液参数进行扩充;

51.已拼装管片上浮量根据最新拼装管片中单次上浮量为0mm的环片,及其前n环管片的累积上浮量均值进行表示;

52.当前位置隧道设计轴线形态信息的表征范围为当前环及其后n环的距离,其中n代表着管片点位预排长度,由管片点位预排长度n设定器确定;将当前环作为起始位置,第n环作为终止位置,设计轴线形态信息的表示形式为其中中各元素的含义依次为起始位置隧道设计轴线相对于管片端面中心点的距离、终止位置隧道设计轴线相对于管片端面中心点的距离、起始位置隧道设计轴线相对盾构切口中心点的距离、终止位置隧道设计轴线相对盾构切口中心点的距离、起始位置隧道设计轴线相对盾构尾部中心点的距离、终止位置隧道设计轴线相对盾构尾部中心点的距离、隧道设计轴线起始位置与终止位置所连直线与管片端面法线在水平方向上的夹角、隧道设计轴线起始位置与终止位置所连直线与管片端面法线在垂直方向上的夹角、起始位置至终止位置隧道设计轴线在水平方向投影线段的曲率、起始位置至终止位置隧道设计轴线在高程方向投影线段的曲率;

53.管片姿态控制目标设定器根据预排片长度n,确定管片端面中心点三维空间坐标距离当前位置第n环处应所当落在目标域;管片姿态控制目标设定器基于历史工程中管片最终姿态控制优秀段的施工数据进行构建,构建过程考虑的因素同当前工况获取器中的信息保持一致,构建方法为基于数据驱动的方法或基于规则的方法;在系统运行过程中,获取当前工况参数传入管片姿态控制目标设定器,输出距离当前第n环管片端面中心点的理想控制目标域;

54.所述点位选择约束器中包含候选点位生成器和力边界校验器;点位选择约束器根据候选点位生成器中的条件生成候选点位序列,序列长度为n;力边界校验器结合候选点位序列集合计算合力边界,确定当前工况下管片上超量和右超量的控制候选域,基于此对候选点位序列进行进一步的筛选,输出可行点位序列集合;可行点位序列集合进入点位序列搜索优化器,以第n环管片端面中心点坐标落入管片端面控制目标域作为优化目标,搜索输出最优的点位序列;点位选择约束器的具体构建方式包括:

55.(1)错缝拼装点位选择规律:为提升管片整体姿态的稳定性、牢固性,管片拼装需满足错缝拼装要求,给出一种快速计算错缝点位的公式:

56.m

i+1

=mi+2n+2

57.其中,mi为第i环的拼装点位;n取非负整数0,1,2,3

……

;此外在符合上式的点位

中,为保证成型隧道的受力均匀、管片不被破损,应当避免在正上、正下两个点位拼装封顶块;

58.(2)盾尾间隙变化量计算:从任一方向对管片进行投影,计算两侧盾尾间隙变化量;确定管片任一位置处的盾尾间隙大小,在进行封顶块点位预选择的时对盾尾间隙的变化量进行计算,比较当前盾尾间隙大小,判断封顶块拼装点位选择的是否合理;

59.(3)千斤顶行程差允许范围:通用型管片在管片封顶块处的楔形量达到最大值,封顶块的位置影响了千斤顶初始位置行程差的大小,千斤顶初始行程差过大会导致千斤顶过长一侧产生的反作用力过大;在盾构推进时,为避免千斤顶反作用力单侧过大破坏已拼装管片的完整性,在确定管片分顶块点位时,应当保证拼装后千斤顶的初始行程差应当控制在一定的范围内(<δ);δ取值根据盾构规格和具体工程进行确定;

60.通过点位选择约束器的以上步骤输出候选点位序列集合,并输入至力边界校验器中。

61.作为本发明的一种实施方式,所述管片点位搜索优化步骤包括:

62.力边界校验器判断在预选封顶块点位条件下盾构所受外部合力是否能够有能力驱动盾构沿规划轨迹进行掘进,即计算盾构所受合力边界,确定管片上超量和右超量的控制候选域;盾构在掘进过程中受到的合力主要由五部分组成,f1:正面土压力,f2:盾构周围土体对盾壳的阻力,f3:管片对千斤顶的反作用力,f4:覆土对盾构机壳体的压力或左侧土体对盾壳的挤压力,f5:下卧土对盾构机的支撑力或右侧土体对盾壳的挤压力;其中,f3的大小和方向受到管片姿态、千斤顶分区油压差最大值、千斤顶初始长度的影响,且f3为盾构掘进的唯一动力,为保证当前盾构机姿态能够按照规划轨迹进行掘进,须确保f

合边界

能够提供盾构转向规划轨迹的分力;

63.f

合边界

=f1+f2+f

3边界

+f4+f564.f

合边界

的大小和方向主要受到f

3边界

的影响,在计算f

3边界

时需要考虑管片端面姿态、千斤顶初始行程差、千斤顶分区油压差最大值;

65.f

3边界

=f(g(x1),h(x1),x2)

66.其中,x1为当前环封顶块预选点位,g(x1)为封顶块点位确定下的管片端面姿态,h(x1)为封顶块点位确定下的千斤顶初始行程差,x2为分区千斤顶的最大油压差;f

合边界

的计算过程可以通过数值模拟或数据驱动方法进行计算;

67.通过预选封顶块拼装点位对合力的边界进行计算,判断当前的边界力是否能够驱动盾构机沿规划轨迹进行掘进,并确定出管片上超量和右超量的理想控制候选域。最终,点位选择约束器输出可行点位序列集合,并输入至点位序列搜索优化器中;

68.点位序列搜索优化器以管片姿态控制目标设定器输出的管片端面中心点目标域作为优化目标,对可行点位序列集合进行搜索优化。

69.本发明的有益效果在于:本发明提出的管片拼装点位选择系统及方法,考虑了当前地质条件、注浆浆液参数、管片上浮量、当前设计轴线形态、盾构掘进规划轨迹、盾构当前姿态、盾尾间隙、千斤顶行程差、错缝拼装、隧道设计轴线形态、盾构所受合力边界等因素的影响,兼顾了盾构姿态纠偏能力和轴线形态对管片拼装点位进行选择优化。并以管片姿态快速收敛至管片理想姿态作为管片拼装点位的优化目标,对管片拼装点位进行多环规划。本发明可提高管片拼装点位选择的合理性。

附图说明

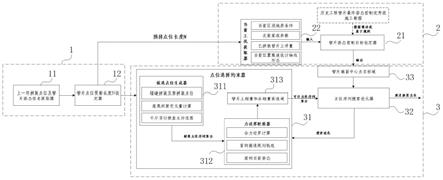

70.图1为本发明一实施例中管片拼装点位选择系统的组成示意图。

71.图2为本发明一实施例中管片拼装点位号分布示意图。

72.图3为本发明一实施例中盾尾间隙变化量示意图。

73.图4为本发明一实施例中投影两侧边线近千斤顶端同封顶块中心点位置夹角示意图。

74.图5为本发明一实施例中盾构所受合力示意图。

75.图6为本发明一实施例中点位序列搜索优化流程图。

具体实施方式

76.下面结合附图详细说明本发明的优选实施例。

77.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

78.该部分的描述只针对几个典型的实施例,本发明并不仅局限于实施例描述的范围。相同或相近的现有技术手段与实施例中的一些技术特征进行相互替换也在本发明描述和保护的范围内。

79.说明书中各个实施例中的步骤的表述只是为了方便说明,本技术的实现方式不受步骤实现的顺序限制。说明书中的“连接”既包含直接连接,也包含间接连接。

80.本发明揭示了一种管片拼装点位选择系统,图1为本发明一实施例中管片拼装点位选择系统的组成示意图;请参阅图1,所述管片拼装点位选择系统包括:管片点位选择初始化模块1、管片姿态理想控制目标设定模块2、管片点位选择优化模块3;所述管片点位选择优化模块3分别连接管片点位选择初始化模块1及管片姿态理想控制目标设定模块2。

81.所述管片点位选择初始化模块1用以读取最新已拼装管片的点位信息与管片姿态信息,并设定管片点位预排长度n。

82.所述管片姿态理想控制目标设定模块2用以基于历史工程中成型隧道管片姿态控制优秀段的施工工况数据,使用数据驱动的方法或基于规则的方法获得管片拼装姿态控制目标设定器。在一实施例中,施工工况数据包含对应的地质条件、注浆浆液参数、管片上浮量、设计轴线形态。在盾构掘进过程中,管片拼装姿态控制目标设定器读取当前工况获取器采集的工况信息输出管片端面中心点控制的目标域;

83.所述管片点位搜索优化模块3用以通过点位选择约束器中的候选点位生成器筛选出满足错缝拼装、盾尾间隙、千斤顶行程差要求的候选点位序列集合;根据候选点位序列集合、盾构规划轨迹、当前盾构姿态、合力边界计算对当前盾构所受合力进行校验,确定当前盾构所受合力是否符合盾构姿态的控制需求并确定当前管片上超量和右超量的理想控制候选域,对候选点位序列进行进一步筛选输出可行点位序列集合;点位序列搜索优化器基于可行点位序列集合以第n环管片姿态落在端面中心点目标域作为管片点位序列的优化目标,输出最优管片点位序列。

84.在本发明的一实施例中,所述管片点位搜索优化模块3中考虑盾构所受合力边界校验过程;在管片姿态理想控制目标设定模块2中基于历史工程中挖掘的施工规律,结合当

前的施工工况输出管片端面中心点控制目标域。

85.在本发明的一实施例中,所述管片点位选择初始化模块1包括上一环拼装点位及管片姿态信息获取器11及管片点位预排片长度n设定器12。

86.所述上一环拼装点位及管片姿态信息获取器11用以在当前环推进结束后获取上一环的封顶块对应的点位信息和上一环管片空间姿态信息;管片空间姿态信息包含管片端面的中心点空间坐标和管片上超右超量,分别表示为和c

x

,cy,cz分别为管片端面中心点的空间三维坐标值,eu,er分别为管片的上超量和右超量;

87.所述管片点位预排长度n设定器12用以设定计划进行管片预排片的长度n,并将该值传输至管片点位搜索优化模块和管片姿态理想控制目标设定模块;n值大小可根据施工现场需求进行设定,但预排长度过短或者过长都会丧失管片点位预排片对实际管片姿态控制的指导意义,在一实施例中,n取值的建议范围为5~10。

88.在本发明的一实施例中,所述管片姿态理想控制目标设定模块2包括管片姿态控制目标设定器21、当前工况获取器22。

89.所述当前工况获取器22用以获取、存储当前区段影响管片拼装时姿态控制目标的相关工况参数;相关工况参数至少包括:当前区段地质条件、注浆浆液参数、已拼装管片上浮量、当前位置隧道设计轴线形态。

90.当前区段地质条件表示为元素的下标i与具体的土体类型具有一一对应的关系,中包含了此类型土体的具体相关参数表示为参数依次表示为该类型土体的起始埋深、终止埋深、所占刀盘切削面比例、土体重度、孔隙比、天然含水量、uu内摩擦角、uu粘聚力。在实际应用过程中,使用者可以根据需求对土体参数进行扩充,但应保证每类土体所含参数数量保持一致。

91.注浆浆液参数表示为其中,gn代表当前有关浆液的具体参数,依次表示为当前管片各个注浆孔的注浆比例、环注浆总量、浆液的凝固时间、浆液的塌落度;在实际应用过程中,使用者可以根据需求对浆液参数进行扩充。

92.已拼装管片上浮量根据最新拼装管片中单次上浮量为0mm的环片,及其前n环管片的累积上浮量均值进行表示;为了更准确的表征已拼装管片上浮量,建议n的取值范围为5~10;

93.当前位置隧道设计轴线形态信息的表征范围为当前环及其后n环的距离,其中n代表着管片点位预排长度,由管片点位预排长度n设定器确定;将当前环作为起始位置,第n环作为终止位置,设计轴线形态信息的表示形式为其中中各元素的含义依次为起始位置隧道设计轴线相对于管片端面中心点的距离、终止位置隧道设计轴线相对于管片端面中心点的距离、起始位置隧道设计轴线相对盾构切口中心点的距离、终止位置隧道设计轴线相对盾构切口中心点的距离、起始位置隧道设计轴线相对盾构尾部中心点的距离、终止位置隧道设计轴线相对盾构尾部中心点的距离、隧道设计轴线起始位置与终止位置所连直线与管片端面法线在水平方向上的夹角、隧道设计轴线起始位置与终止位置所连直线与管片端面法线在垂直方向上的夹角、起始位置至终止位置隧道设计轴线在水平方向投影线段的曲率、起始位置至终止位置隧道设计轴线在高程方向投影线段

的曲率。在实际应用过程中,使用者可以根据需求对描述隧道设计轴线形态的参数进行扩充。

94.在本发明的一实施例中,所述管片姿态控制目标设定器21用以根据预排片长度n,确定管片端面中心点三维空间坐标距离当前位置第n环处应所当落在目标域;管片姿态控制目标设定器基于历史工程中管片最终姿态控制优秀段的施工数据进行构建,构建过程考虑的因素同当前工况获取器中的信息保持一致,构建方法为基于数据驱动的方法或基于规则的方法;在系统运行过程中,获取当前工况参数传入管片姿态控制目标设定器,输出距离当前第n环管片端面中心点的理想控制目标域。

95.所述点位选择约束器中包含候选点位生成器和力边界校验器;点位选择约束器根据候选点位生成器中的条件生成候选点位序列,序列长度为n;力边界校验器结合候选点位序列集合计算合力边界,确定当前工况下管片上超量和右超量的控制候选域,基于此对候选点位序列进行进一步的筛选,输出可行点位序列集合;可行点位序列集合进入点位序列搜索优化器,以第n环管片端面中心点坐标落入管片端面控制目标域作为优化目标,搜索输出最优的点位序列;点位选择约束器的具体构建方式包括:

96.(1)错缝拼装点位选择规律:为提升管片整体姿态的稳定性、牢固性,管片拼装需满足错缝拼装要求,在图2点位号分布的情况下,给出一种快速计算错缝点位的公式:

97.m

i+1

=mi+2n+2

98.其中,mi为第i环的拼装点位;n取非负整数0,1,2,3

……

;此外在符合上式的点位中,为保证成型隧道的受力均匀、管片不被破损,应当避免在正上、正下两个点位拼装封顶块。图2中所给出的点位分布情况为一实施例,是为了更好的说明错缝拼装的快速计算公式,在另一实施例中,可以为其它点位分布的情况。

99.(2)盾尾间隙变化量计算:图3代表从某一角度产生的侧向投影图,由通用型管片的特点可知,管片的投影形状为等腰梯形或长方形。盾尾间隙变化量示意图及计算间隙变化量所需的辅助线如图3所示;其中,cghf为前一环已拼装管片,bcfe为当前环拼装的管片,易知de和ab为两侧盾尾间隙的变化量;辅助线l和m分别平行于两侧盾构壁的投影边线,且l和m分别经过前一环管片的近千斤顶端f点和c点;辅助线fi垂直于两侧盾构壁的投影边线,且交辅助线m于点j,cj垂直于fi;辅助线o为前一环已拼装管片两腰中点连线的延长线,辅助线p为当前环两腰中点连线的延长线,α为o和p两条辅助线之间的夹角,定义夹角方向为辅助线o旋转至p的旋转方向,定义角度的正方向为顺时针方向;辅助线fq垂直于bc;由于c和f两点为当前管片的近千斤顶端,所以cj为当前环掘进完成后两侧千斤顶的行程差;

100.已知,管片半径为r,点b和点e与端面中心点的连线分别与封顶块中心点与端面中心点的连线的夹角为β和θ,如图4所示;假设,封顶块位置环宽为a,落底块位置环宽为b,管片楔形量为c=b-a;可知:

[0101][0102]

因为,

[0103]

∠fcj=arcsin(cj/2r),

[0104]

所以,

[0105]

∠acb=180

°‑

∠fcj-∠qcf

[0106]

又因为,

[0107]

ac∥df,且de∥ab,且ef∥bc,

[0108]

所以,

[0109]

δacb~δdfe

[0110]

所以,

[0111]

∠acb=∠dfe=180

°‑

∠fcj-∠qcf

[0112]

所以由以上推论可知,

[0113]

ab=bc

×

sin(∠acb)de=ef

×

sin(∠acb)

[0114]

根据以上方法,可以从任一方向对管片进行投影,计算两侧盾尾间隙变化量;所以,使用此方法可以确定管片任一位置处的盾尾间隙大小,在进行封顶块点位预选择的时对盾尾间隙的变化量进行计算,比较当前盾尾间隙大小,判断封顶块拼装点位选择的是否合理。

[0115]

(3)千斤顶行程差允许范围:通用型管片在管片封顶块处的楔形量达到最大值,封顶块的位置影响千斤顶初始位置行程差的大小,千斤顶初始行程差过大会导致千斤顶过长一侧产生的反作用力过大;在盾构推进时,为避免千斤顶反作用力单侧过大破坏已拼装管片的完整性,在确定管片分顶块点位时,应当保证拼装后千斤顶的初始行程差应当控制在一定的范围内(<δ);δ取值根据盾构规格和具体工程进行确定,在一实施例中,δ取值范围为70mm~90mm。

[0116]

通过点位选择约束器的以上步骤输出候选点位序列集合,并输入至力边界校验器中。

[0117]

在本发明的一实施例中,所述管片点位搜索优化模块3包含点位选择约束器31、点位序列搜索优化器32,其中点位选择约束器31中包含候选点位生成器311和力边界校验器312。

[0118]

在一实施例中,所述力边界校验器312用以判断在预选封顶块点位条件下盾构所受外部合力是否能够有能力驱动盾构沿规划轨迹进行掘进,即计算盾构所受合力边界,确定管片上超量和右超量的控制候选域;如图5所示,盾构在掘进过程中受到的合力主要由五部分组成,f1:正面土压力,f2:盾构周围土体对盾壳的阻力,f3:管片对千斤顶的反作用力,f4:覆土对盾构机壳体的压力或左侧土体对盾壳的挤压力,f5:下卧土对盾构机的支撑力或右侧土体对盾壳的挤压力;其中,f3的大小和方向受到管片姿态、千斤顶分区油压差最大值、千斤顶初始长度的影响,且f3为盾构掘进的唯一动力,为保证当前盾构机姿态能够按照规划轨迹进行掘进,须确保f

合边界

能够提供盾构转向规划轨迹的分力;

[0119]f合边界

=f1+f2+f

3边界

+f4+f5[0120]f合边界

的大小和方向主要受到f

3边界

的影响,在计算f

3边界

时需要考虑管片端面姿态、千斤顶初始行程差、千斤顶分区油压差最大值;

[0121]f3边界

=f(g(x1),h(x1),x2)

[0122]

其中,x1为当前环封顶块预选点位,g(x1)为封顶块点位确定下的管片端面姿态,h(x1)为封顶块点位确定下的千斤顶初始行程差,x2为分区千斤顶的最大油压差。f

合边界

的计算过程可以通过数值模拟或数据驱动方法进行计算;

[0123]

通过预选封顶块拼装点位对合力的边界进行计算,判断当前的边界力是否能够驱动盾构机沿规划轨迹进行掘进,并确定出管片上超量和右超量的理想控制候选域。最终,点位选择约束器输出可行点位序列集合,并输入至点位序列搜索优化器中。

[0124]

在一实施例中,所述点位序列搜索优化器31用以以管片姿态控制目标设定器输出的管片端面中心点目标域作为优化目标,对可行点位序列集合进行搜索优化;使用者可以根据自己喜好选用某一优化方法,在一实施例中,采用基于pso方法的搜索优化方法对搜索优化过程进行说明。

[0125]

约束条件:

[0126]

x=f(x)

[0127]

其中,x为初始的点位序列集合,f()代表点位序列约束器的过滤过程,x为通过点位序列约束器输出的可行点位序列集合;

[0128]

评价函数:

[0129]

且

[0130]

其中,(xc,yc,zc)为第n环管片端面中心点目标域中心点坐标;(xc′

,yc′

,zc′

)为当前选用点位序列下第n环管片端面中心点坐标;δ为控制目标域的范围,该值可根据现场实际施工情况进行确定,建议可以设置为r=5mm的圆形范围;在优化过程中设定score的最小允许值为可根据实际工程需求确定的大小,为快速、合理的实现最优点位序列的搜索优化,建议取值范围为0.1~1。

[0131]

更新函数:

[0132]vi+1

=ω

×

vi+c1×

rand()

×

(pbest

i-xi)+c2×

rand()

×

(gbest

i-xi)

ꢀꢀꢀꢀꢀꢀ

(1)

[0133]

x

i+1

=xi+v

i+1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0134]

式(1)(2)为点位序列每次搜索优化时候的粒子群更新过程,其中i代表第i次点位序列尝试;rand()代表(0,1)之间的随机数;c1和c2为学习因子;vi代表当前点位序列的调整方向;xi代表当前点位序列的设定情况;

[0135]

在本发明的一实施例中,点位序列搜索优化过程如图6所示。为更好的说明本发明描述的系统如何应用,在描述过程中引入具体的管片拼装点位分布、错缝拼装点位选择公式、盾尾间隙变化量计算等其它具体的计算方法和公式,本发明的约束范围包含其它同概念的计算方法或公式。

[0136]

本发明还揭示一种管片拼装点位选择方法,所述管片拼装点位选择方法包括:

[0137]

【步骤s1】管片点位初始化步骤,读取最新已拼装管片的点位信息与管片姿态信息,并设定管片点位预排长度n。

[0138]

在本发明的一实施例中,所述管片点位选择初始化步骤包括:

[0139]

上一环拼装点位及管片姿态信息获取器在当前环推进结束后获取上一环的封顶块对应的点位信息和上一环管片空间姿态信息;管片空间姿态信息包含管片端面的中心点空间坐标和管片上超右超量,分别表示为和c

x

,cy,cz分别为管片端面中心点的空间三维坐标值,eu,er分别为管片的上超量和右超量;

[0140]

管片点位预排长度n设定器设定计划进行管片预排片的长度n,并将该值传输至管

片点位搜索优化模块和管片姿态理想控制目标设定模块。n值大小可根据施工现场需求进行设定,但预排长度过短或者过长都会丧失管片点位预排片对实际管片姿态控制的指导意义,在一实施例中,n取值的建议范围为5~10。

[0141]

【步骤s2】管片姿态理想控制目标设定步骤,基于历史工程中成型隧道管片姿态控制优秀段的施工工况数据,使用数据驱动的方法或基于规则的方法获得管片拼装姿态控制目标设定器,其中施工工况数据包含对应的地质条件、注浆浆液参数、管片上浮量、设计轴线形态;在盾构掘进过程中,管片拼装姿态控制目标设定器读取当前工况获取器采集的工况信息输出管片端面中心点控制的目标域。

[0142]

在本发明的一实施例中,所述管片姿态理想控制目标设定步骤包括:

[0143]

当前工况获取器获取、存储当前区段影响管片拼装时姿态控制目标的相关工况参数;相关工况参数至少包括:当前区段地质条件、注浆浆液参数、已拼装管片上浮量、当前位置隧道设计轴线形态;

[0144]

当前区段地质条件表示为元素的下标i与具体的土体类型具有一一对应的关系,中包含了此类型土体的具体相关参数表示为参数依次表示为该类型土体的起始埋深、终止埋深、所占刀盘切削面比例、土体重度、孔隙比、天然含水量、uu内摩擦角、uu粘聚力。在实际应用过程中,使用者可以根据需求对土体参数进行扩充,但应保证每类土体所含参数数量保持一致;

[0145]

注浆浆液参数表示为其中,gn代表当前有关浆液的具体参数,依次表示为当前管片各个注浆孔的注浆比例、环注浆总量、浆液的凝固时间、浆液的塌落度;在实际应用过程中,使用者可以根据需求对浆液参数进行扩充;

[0146]

已拼装管片上浮量根据最新拼装管片中单次上浮量为0mm的环片,及其前n环管片的累积上浮量均值进行表示;为了更准确的表征已拼装管片上浮量,建议n的取值范围为5~10;

[0147]

当前位置隧道设计轴线形态信息的表征范围为当前环及其后n环的距离,其中n代表着管片点位预排长度,由管片点位预排长度n设定器确定;将当前环作为起始位置,第n环作为终止位置,设计轴线形态信息的表示形式为其中中各元素的含义依次为起始位置隧道设计轴线相对于管片端面中心点的距离、终止位置隧道设计轴线相对于管片端面中心点的距离、起始位置隧道设计轴线相对盾构切口中心点的距离、终止位置隧道设计轴线相对盾构切口中心点的距离、起始位置隧道设计轴线相对盾构尾部中心点的距离、终止位置隧道设计轴线相对盾构尾部中心点的距离、隧道设计轴线起始位置与终止位置所连直线与管片端面法线在水平方向上的夹角、隧道设计轴线起始位置与终止位置所连直线与管片端面法线在垂直方向上的夹角、起始位置至终止位置隧道设计轴线在水平方向投影线段的曲率、起始位置至终止位置隧道设计轴线在高程方向投影线段的曲率。在实际应用过程中,使用者可以根据需求对描述隧道设计轴线形态的参数进行扩充。

[0148]

管片姿态控制目标设定器根据预排片长度n,确定管片端面中心点三维空间坐标距离当前位置第n环处应所当落在目标域;管片姿态控制目标设定器基于历史

工程中管片最终姿态控制优秀段的施工数据进行构建,构建过程考虑的因素同当前工况获取器中的信息保持一致,构建方法为基于数据驱动的方法或基于规则的方法;在系统运行过程中,获取当前工况参数传入管片姿态控制目标设定器,输出距离当前第n环管片端面中心点的理想控制目标域;

[0149]

所述点位选择约束器中包含候选点位生成器和力边界校验器;点位选择约束器根据候选点位生成器中的条件生成候选点位序列,序列长度为n;力边界校验器结合候选点位序列集合计算合力边界,确定当前工况下管片上超量和右超量的控制候选域,基于此对候选点位序列进行进一步的筛选,输出可行点位序列集合;可行点位序列集合进入点位序列搜索优化器,以第n环管片端面中心点坐标落入管片端面控制目标域作为优化目标,搜索输出最优的点位序列;点位选择约束器的具体构建方式包括:

[0150]

(1)错缝拼装点位选择规律:为提升管片整体姿态的稳定性、牢固性,管片拼装需满足错缝拼装要求,在图2点位号分布的情况下,给出一种快速计算错缝点位的公式:

[0151]mi+1

=mi+2n+2

[0152]

其中,mi为第i环的拼装点位;n取非负整数0,1,2,3

……

;此外在符合上式的点位中,为保证成型隧道的受力均匀、管片不被破损,应当避免在正上、正下两个点位拼装封顶块。注:图2中所给出的点位分布情况为一种样例,是为了更好的说明错缝拼装的快速计算公式,本专利的保护范围包含其它点位分布的情况;

[0153]

(2)盾尾间隙变化量计算:图3代表从某一角度产生的侧向投影图,由通用型管片的特点可知,管片的投影形状为等腰梯形或长方形。盾尾间隙变化量示意图及计算间隙变化量所需的辅助线如图3所示;其中,cghf为前一环已拼装管片,bcfe为当前环拼装的管片,易知de和ab为两侧盾尾间隙的变化量;辅助线l和m分别平行于两侧盾构壁的投影边线,且l和m分别经过前一环管片的近千斤顶端f点和c点;辅助线fi垂直于两侧盾构壁的投影边线,且交辅助线m于点j,cj垂直于fi;辅助线o为前一环已拼装管片两腰中点连线的延长线,辅助线p为当前环两腰中点连线的延长线,α为o和p两条辅助线之间的夹角,定义夹角方向为辅助线o旋转至p的旋转方向,定义角度的正方向为顺时针方向;辅助线fq垂直于bc;由于c和f两点为当前管片的近千斤顶端,所以cj为当前环掘进完成后两侧千斤顶的行程差;

[0154]

已知,管片半径为r,点b和点e与端面中心点的连线分别与封顶块中心点与端面中心点的连线的夹角为β和θ,如图4所示;假设,封顶块位置环宽为a,落底块位置环宽为b,管片楔形量为c=b-a;可知:

[0155][0156]

因为,

[0157]

∠fcj=arcsin(cj/2r),

[0158]

所以,

[0159]

∠acb=180

°‑

∠fcj-∠qcf

[0160]

又因为,

[0161]

ac∥df,且de∥ab,且ef∥bc,

[0162]

所以,

[0163]

δacb~δdfe

[0164]

所以,

[0165]

∠acb=∠dfe=180

°‑

∠fcj-∠qcf

[0166]

所以由以上推论可知,

[0167]

ab=bc

×

sin(∠acb)de=ef

×

sin(∠acb)

[0168]

根据以上方法,可以从任一方向对管片进行投影,计算两侧盾尾间隙变化量;所以,使用此方法可以确定管片任一位置处的盾尾间隙大小,在进行封顶块点位预选择的时对盾尾间隙的变化量进行计算,比较当前盾尾间隙大小,判断封顶块拼装点位选择的是否合理;

[0169]

(3)千斤顶行程差允许范围:通用型管片在管片封顶块处的楔形量达到最大值,封顶块的位置影响了千斤顶初始位置行程差的大小,千斤顶初始行程差过大会导致千斤顶过长一侧产生的反作用力过大;在盾构推进时,为避免千斤顶反作用力单侧过大破坏已拼装管片的完整性,在确定管片分顶块点位时,应当保证拼装后千斤顶的初始行程差应当控制在一定的范围内(<δ);δ取值根据盾构规格和具体工程进行确定,本专利给出建议取值范围为70mm~90mm.

[0170]

通过点位选择约束器的以上步骤输出候选点位序列集合,并输入至力边界校验器中。

[0171]

【步骤s3】管片点位搜索优化步骤,通过点位选择约束器中的候选点位生成器筛选出满足错缝拼装、盾尾间隙、千斤顶行程差要求的候选点位序列集合;根据候选点位序列集合、盾构规划轨迹、当前盾构姿态、合力边界计算对当前盾构所受合力进行校验,确定当前盾构所受合力是否符合盾构姿态的控制需求并确定当前管片上超量和右超量的理想控制候选域313,对候选点位序列进行进一步筛选输出可行点位序列集合;点位序列搜索优化器31基于可行点位序列集合以第n环管片姿态落在端面中心点目标域作为管片点位序列的优化目标,输出最优管片点位序列。

[0172]

在本发明的一实施例中,所述管片搜索优化步骤中,考虑盾构所受合力边界校验过程。在管片姿态理想控制目标设定步骤中,基于历史工程中挖掘的施工规律,结合当前的施工工况输出管片端面中心点控制目标域。

[0173]

在本发明的一实施例中,所述管片点位搜索优化步骤包括:

[0174]

力边界校验器判断在预选封顶块点位条件下盾构所受外部合力是否能够有能力驱动盾构沿规划轨迹进行掘进,即计算盾构所受合力边界,确定管片上超量和右超量的控制候选域;如图5所示,盾构在掘进过程中受到的合力主要由五部分组成,f1:正面土压力,f2:盾构周围土体对盾壳的阻力,f3:管片对千斤顶的反作用力,f4:覆土对盾构机壳体的压力或左侧土体对盾壳的挤压力,f5:下卧土对盾构机的支撑力或右侧土体对盾壳的挤压力;其中,f3的大小和方向受到管片姿态、千斤顶分区油压差最大值、千斤顶初始长度的影响,且f3为盾构掘进的唯一动力,为保证当前盾构机姿态能够按照规划轨迹进行掘进,须确保f

合边界

能够提供盾构转向规划轨迹的分力;

[0175]f合边界

=f1+f2+f

3边界

+f4+f5[0176]f合边界

的大小和方向主要受到f

3边界

的影响,在计算f

3边界

时需要考虑管片端面姿态、千斤顶初始行程差、千斤顶分区油压差最大值;

[0177]f3边界

=f(g(x1),h(x1),x2)

[0178]

其中,x1为当前环封顶块预选点位,g(x1)为封顶块点位确定下的管片端面姿态,h(x1)为封顶块点位确定下的千斤顶初始行程差,x2为分区千斤顶的最大油压差;f

合边界

的计算过程可以通过数值模拟或数据驱动方法进行计算;

[0179]

通过预选封顶块拼装点位对合力的边界进行计算,判断当前的边界力是否能够驱动盾构机沿规划轨迹进行掘进,并确定出管片上超量和右超量的理想控制候选域。最终,点位选择约束器输出可行点位序列集合,并输入至点位序列搜索优化器中;

[0180]

点位序列搜索优化器以管片姿态控制目标设定器输出的管片端面中心点目标域作为优化目标,对可行点位序列集合进行搜索优化。

[0181]

综上所述,本发明提出的管片拼装点位选择系统及方法,考虑了当前地质条件、注浆浆液参数、管片上浮量、当前设计轴线形态、盾构掘进规划轨迹、盾构当前姿态、盾尾间隙、千斤顶行程差、错缝拼装、隧道设计轴线形态、盾构所受合力边界等因素的影响,兼顾了盾构姿态纠偏能力和轴线形态对管片拼装点位进行选择优化。并以管片姿态快速收敛至管片理想姿态作为管片拼装点位的优化目标,对管片拼装点位进行多环规划。本发明可提高管片拼装点位选择的合理性。

[0182]

需要注意的是,本技术可在软件和/或软件与硬件的组合体中被实施;例如,可采用专用集成电路(asic)、通用目的计算机或任何其他类似硬件设备来实现。在一些实施例中,本技术的软件程序可以通过处理器执行以实现上文步骤或功能。同样地,本技术的软件程序(包括相关的数据结构)可以被存储到计算机可读记录介质中;例如,ram存储器,磁或光驱动器或软磁盘及类似设备。另外,本技术的一些步骤或功能可采用硬件来实现;例如,作为与处理器配合从而执行各个步骤或功能的电路。

[0183]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0184]

这里本发明的描述和应用是说明性的,并非想将本发明的范围限制在上述实施例中。实施例中所涉及的效果或优点可因多种因素干扰而可能不能在实施例中体现,对于效果或优点的描述不用于对实施例进行限制。这里所披露的实施例的变形和改变是可能的,对于那些本领域的普通技术人员来说实施例的替换和等效的各种部件是公知的。本领域技术人员应该清楚的是,在不脱离本发明的精神或本质特征的情况下,本发明可以以其它形式、结构、布置、比例,以及用其它组件、材料和部件来实现。在不脱离本发明范围和精神的情况下,可以对这里所披露的实施例进行其它变形和改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1