一种适用于滨海岩溶区的钻孔设备及工艺

1.本发明属于钻探技术领域,具体是涉及一种适用于滨海岩溶区的钻孔设备及工艺。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.滨海岩溶区由于受海水离子的强烈侵蚀作用,极易形成破碎地层,地层中水流随潮汐水头的变化处于不间断流动状态,在此类地层进行钻孔裸钻时,破碎岩石在水流的作用下极易堵塞钻孔,造成塌孔,成孔难度大,施工成本高,常规成孔法一般是在钻机设备上的钻杆通过一根套管或者是跟管套在钻杆上,然后将钻杆和套管一起放到孔内进行扩孔,通常钻杆与套管之间通过凸肩和管靴相连接,随着钻杆的不断的下进钻孔,该钻杆通过凸台和管靴带动套管下落,钻完孔之后,将钻杆取出,套管留在钻孔内,但是这种设备一般钻杆在进行钻孔的过程中遇到比较坚硬的岩石时,会使得钻杆发生剧烈的震动,长时间的剧烈振动容易造成套管滑落,套管滑落会直接落到钻头上,损坏钻头。

技术实现要素:

4.针对现有技术存在的技术问题,本发明提供了一种适用于滨海岩溶区的钻孔设备及工艺,该设备保持了套管在钻进过程中的稳定,避免了套管意外坠落砸到钻头的问题,提高成孔效率。

5.本发明实施例提供了一种适用于滨海岩溶区的钻孔设备,该设备包括套管以及设置在套管内的钻杆,钻杆的端部连接偏心钻头,钻杆连接钻头的端部由第一钻杆和第二钻杆串联而成,第一钻杆和第二钻杆之间的结合面之间通过弹性件相连接,第一钻杆的外壁面铰接第一连杆,第二钻杆的外壁面铰接第二连杆,第一连杆和第二连杆通过中间铰接点铰接在一起,套管的端部在面向套管的轴线的方向上形成环形凸台,所述中间铰接点组成的第一中心圆直径大于环形凸台的内径,第二连杆远离中间铰接点的一端连接支撑杆,支撑杆端部组成第二中心圆直径大于环形凸台的内径,其中第一钻杆设置在套管的外部。

6.进一步地,第一钻杆与第二钻杆相对接的表面中心设置成凹槽,凹槽的顶部与第一钻杆的边缘形成环形台面,第二钻杆的端部设有能够插入所述凹槽的凸起,所述弹性件设置在第一钻杆的环形台面以及凹槽的底面上。

7.进一步地,第一连杆与第一钻杆之间的铰接点设置在所述环形台面上。

8.进一步地,所述弹性件与第一连杆和第一钻杆之间的铰接点交错分布。

9.进一步地,第一钻杆的直径等于第二钻杆的直径。

10.进一步地,第一钻杆的中心设有用于传输压缩空气的传输管,所述传输管与钻头上的通气孔相连通。

11.进一步地,偏心钻头的直径小于环形凸台的内径。

12.进一步地,所述支撑杆垂直于所述第二连杆。

13.进一步地,所述弹性件为阻尼件。

14.本发明实施例还提供了基于上述任一项的一种适用于滨海岩溶区的钻孔设备的工艺方法,方法包括如下过程:

15.确定好需要钻孔坐标位置;将浮船移动到需要钻孔的位置就位;

16.将套管套接在钻杆上,使得第二连接杆上的支撑杆放在套筒的环形凸台上;按照正向旋转方向转动偏心钻头开始钻孔;

17.随着钻杆的不断下降,套管在支撑杆的带动下也逐渐下行,当偏心钻头遭遇硬质地层时,钻杆内的弹性件收缩,此时第一连杆和第二连杆之间的角度变大,呈扩展状态;

18.当达到设计孔深后,停止偏心钻头的钻进工作,查验钻孔参数,将偏心钻头按照逆向旋转方向反向旋转使偏心恢复;将钻杆上提使偏心钻头离开地层;

19.将钻杆取出之后,在套管的顶部安装导向装置,向套管内插入内嵌套管,同时将内嵌套管的顶部固定在浮船平台上;最后在套管与孔壁的空隙内注浆,直至浆液液面与地面平行。

20.本发明的有益效果如下:

21.本发明提供的钻杆端部由第一钻杆和第二钻杆串联而成,第一连杆和第二连杆的外壁面之间通过双连杆机构相连接,其中双连杆支架之间中间铰接点组成的中心圆直径大于套管内环形凸台的直径,当套管意外坠落的时候由第二连杆支撑住套管内的环形凸台,这样可以避免套管意外滑落的时候砸中偏心钻头,从而保护偏心钻头。

22.本发明提供的钻杆中的上第一钻杆和第二钻杆的结合面之间通过弹性件相连接,第一钻杆和第二钻杆之间能够发生相对运动,这样可以减缓偏心钻头在遭遇硬质地层时对钻杆的振动,从而避免产生套在钻杆外部的套管滑落的问题。

附图说明

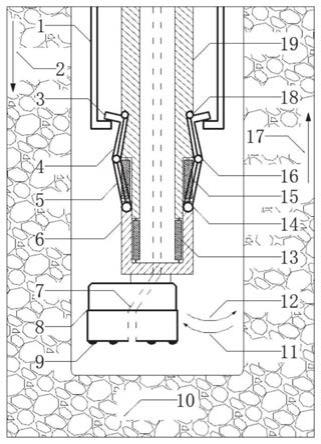

23.图1为本发明实施例提供的适用于滨海岩溶区的高效成孔及护孔设备第一状态的结构图;

24.图2为本发明实施例提供的适用于滨海岩溶区的高效成孔及护孔设备第二状态的结构图;

25.图3为本发明实施例提供的采用成孔及护孔设备中下钻杆的结构图;

26.图4为本发明实施例提供的采用成孔及护孔设备进行钻孔的工艺图。

27.图中:1、套管,2、下降方向,3、支撑杆、4、上连杆,5、下连杆,6、下钻杆,61、圆形凹槽,62、环形对接面,7、空气传输管,8、偏心钻头,9、金刚石球齿,10、孔底,11、正向旋转方向,12、逆向旋转方向,13、第一阻尼器,14、下铰接点,15、下连杆,16、中间铰接点,17、上升方向,18、上铰接点,19、钻杆,20、空隙,21、内嵌套管,22、水流,23、管卡,24.浮船,25、导向装置,26、密封圈,27,双液混合器,28、地面。

具体实施方式

28.如图1所示,本发明实施例提供了一种适用于滨海岩溶区的高效成孔及护孔设备,该设备包括套管1以及设置在套管内钻杆,其中钻杆穿出于套管1于外部,所述钻杆19的端部连接偏心钻头8,在进行钻孔的过程中随着偏心钻头8不断地向下钻,钻杆19在按照图1中

下降方向2进行下进的过程中,套管1也跟着不断地下降,这样通过套管可以防止钻孔内侧壁的岩石等下降从而堵塞钻孔。

29.本实施例中钻杆的底部由上钻杆19和下钻杆6相互对接而成,其中套管1套在上钻杆19的外壁面上,下钻杆6设置在套管1的外部,下钻杆的6底部连接偏心钻头8,所述下钻杆6与上钻杆19的结合面之间通过第一阻尼器13和第二阻尼器15相连接,这样当偏心钻头8遭遇硬质地层的时候发生振动的时候,通过第一阻尼器13和第二阻尼器15的收缩可以减轻钻杆的振动。

30.所述下钻杆6的外壁面在圆周方向上铰接若干根下连杆5,下连杆5与下钻杆6的壁面通过下铰接点14铰接在一起,同时在所述上钻杆19的外壁面连接与下连接杆相同数量的上连杆4,所述上连杆4与上钻杆19之间通过上铰接点18铰接在一起。这些上连接杆4和下连接杆5的端部通过中间铰接点16连接在一起,这样在下钻杆6在上下运动的过程中可以实现上连接杆和下连杆组成的双连杆机构的扩张和收缩。

31.进一步,在本发明的实施例中,所述套管1的底部向着其轴线方向形成一个环形凸台,其中每根上连杆4与上钻杆19相铰接的端部连接有支撑杆3,这些支撑杆3的自由端形成一个中心圆,该中心圆的直径大于环形凸台的内径,这样随着下钻杆6底部的偏心钻头8不断向下钻的过程中,借助上连杆4和下连杆5带动上钻杆19的往下移动,与此同时,支撑杆3的端部与环形凸台支撑面相接触,从而带动套管1向下移动。

32.在本发明的实施例中,为了避免套管1的不慎滑落砸中偏心钻头8,上连杆4和下连杆5相互连接的中间铰接点16组成的中心圆直径也大于环形凸台的内径,这样套管在意外掉落的过程中,可以由上连杆4支撑住,避免下落压住偏心钻头8,从而对偏心钻头8造成损伤。

33.进一步地,在发明实施例中为了实现下钻杆5能够相对上钻杆4上下移动,参照图3所示,所述下钻杆6的上表面中心位置上设有一个圆形凹槽61,同时在上钻杆的底部向下形成一个圆形凸台,该圆形凸台正好可以插在下钻杆的圆形凹槽中实现上钻杆19和下钻杆6的相互对接。

34.如图3所示,在所述下钻杆6的上表面上圆形凹槽61的顶部与下钻杆的边缘处形成一个环形对接面62,所述阻尼器分别设置在环形对接面62和圆形凹槽61的底面上,阻尼器的底部与下钻杆6相连接,阻尼器的顶部与上钻杆19相连接,这样下钻杆6能够相对于上钻杆19做上下运动,同时当偏心钻头8钻到比较坚硬岩石的时候,能够通过该阻尼器减轻振动对钻杆的影响,进而减轻振动对套管固定产生影响,避免其意外滑落。

35.在发明实施例中阻尼器也可以换成更换成气弹簧等柔性件来进行缓震。

36.本实施例中的下连杆5与下钻杆6的下铰接点14设置在下钻杆顶部的环形对接面,且下铰接点14要与第二阻尼器15交错放置,这样下钻杆6和第二阻尼器15不会发生干涉。

37.需要说明的就是,本实例中第二阻尼器15以及下连杆的下铰接点14在环形对接面圆周方向上均匀分布。

38.所述阻尼器的数量至少为三个,这样保证力传递的均匀性,阻尼器刚度及劲度系数可根据地质条件灵活调整,以适应不同的工程需要。

39.同时上连杆4和下连杆5组成的连杆机构的对数优选为三个,当然双连杆机构的对数越多越好,因为上连杆需要支撑意外滑落的套管整体的重量,当双连杆的对数为一对的

时候,但是需要将上连杆和下连杆的杆体直径做的粗一些,这样避免单对连杆机构中上连杆承受的压力过大。

40.进一步地,本实例中上钻杆19的中心位置上设有空气传输管7,同时在所述钻头的顶部设有出气孔,所述空气传输管7穿过下钻杆6与偏心钻头8上的出气孔相连通,这样通过外部的空气压缩设备能够将气体通过竖直钻杆内的空气传输管传导至钻头的底部吹出岩粉,避免岩粉对偏心钻头的钻孔产生影响。

41.进一步地,在本发明实例中偏心钻头8的底部还设有金刚石球齿9。

42.下面再详细说明一下基于上述一种适用于滨海岩溶区的高效成孔及护孔设备的工艺方法,该方法包括如下过程:

43.a、钻孔定位:操作人员根据设计图定位钻孔坐标位置,然后放样标明孔口高程;

44.b、浮船、钻机就位:将浮船24移动到标明孔口高程的位置就位,固定钻机,调整钻机角度,确保钻进过程中稳定;

45.c、跟管套接:将套管1沿着钻杆的轴线由下至上套接在钻杆上,使得上连接杆上端部的支撑杆放在套筒1的环形凸台上;

46.d、裸孔正向钻进:按照正向旋转方向11转动偏心钻头,使其正向钻进,此时偏心钻头8偏心转动,形成钻孔,随着钻杆的不断下降,套管1在支撑杆的带动下也逐渐下行,当偏心钻头8遭遇硬质地层时,上、下连杆之间的阻尼器收缩,此时阻尼器收缩后,上、下连杆之间的角度变大,呈扩展状态;

47.e、加钻杆连续钻进:当钻进完上一段长后,关闭空压系统,先使用管钳人工手动连接二级钻杆与一级钻杆,缓慢旋转直至两钻杆紧固,然后继续钻进工作;

48.f、清孔:每一级钻进完成后,就通过钻杆内空气传输管7向孔底吹气,加大风量将岩粉吹出,在此同时可向钻孔内注水进行联合清孔;

49.g、终孔验收:当达到设计孔深后,停止偏心钻头的钻进工作,查验孔深,孔径和钻孔倾角;

50.h、钻头反向旋转:将偏心钻头8按照逆向旋转方向反向旋转远离孔底10,使偏心回复

51.i、提钻、跟管落孔:将钻杆上提一小段距离,使偏心钻头8离开地层28,阻尼器恢复,套管1落孔,提钻。

52.j、固定套管:将钻杆取出之后,在套管1的顶部安装导向装置25,也就是导向管,然后向套管1内插入内嵌套管21,注意通过密封圈26保证内嵌套管21和套管1之间的密封性,同时在内嵌套管21通过管卡23采用螺扣的方式将其固定在浮船24平台上。

53.k、孔壁注浆:最后使用双液混合器27对孔壁与地层之间空隙20内注浆,直至浆液液面与地面28平行,所用浆液为水泥

‑

水玻璃速凝浆液。

54.需要说明的就是,在本实施利中所述以上步骤选取均是在退潮时段进行,同时,在本实施例中所述步骤k孔壁注浆的作用是防止海水从空隙20中下渗,所述的水泥

‑

水玻璃浆液,水泥浆水灰比控制在0.8~1之间,水泥浆密度控制在1.5~1.6g/cm3,水玻璃波美度为30~40

°

b

é

,水泥

‑

水玻璃体积比为1~3:1均可,将浆液初凝时间控制在14s~32s。

55.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的技术方案的基础上,本领域技术人员不

需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1