一种内嵌X型钢板的矩形罐道的制作方法

一种内嵌x型钢板的矩形罐道

技术领域

1.本发明涉及矿山井下罐道型式、加工及制作技术领域,具体涉及一种内嵌x型钢板的矩形罐道。

背景技术:

2.伴随西部大开发的发展,西部地区大型矿井规模的增大,井下提升终端载荷越来越大,致使矩形罐道截面越来越大,且壁厚越来越大,层间距也越来越小,以前设计的罐道截面一般为180mm

×

180mm

×

8mm,层间距设计到6m。现在由于主副立井提升终端载荷越来也大,使得罐道截面变为250mm

×

250mm

×

13mm,层间距变为4m。由于罐道截面的增大,使得井筒断面布置时,井筒断面也在增大。据粗略估算,井筒直径断面可增大200mm~400mm。井筒断面的增大将带来立井井壁支护厚度的增加,并且增大了掘进断面积,使得井筒造价升高。

3.另外对于一些改扩建矿井,由于井筒断面已经形成事实,对于箕斗、罐笼荷载大幅提升的矿井,其罐道就会存在截面不满足要求的情况。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供一种内嵌x型钢板的矩形罐道,通过对矩形罐道的改进,在矩形罐道内嵌入x型钢板,组合两者成一个整体,从而大大增加了x轴与y轴的截面抵抗矩,减小了井筒的断面,从而减少了井筒的造价。

5.为实现上述目的,本发明提供如下技术方案:一种内嵌x型钢板的矩形罐道,包括x形钢板、矩形罐道和端头固定装置,其中矩形罐道两端开口,内部中空,x形钢板嵌在矩形罐道内,x形钢板包括第一斜板和第二斜板,第一斜板和第二斜板均为矩形钢板,第一斜板和第二斜板所在平面为以矩形罐道纵向截面对角线为边的相交面;所述矩形罐道两端的开口上均连接有一端头固定装置,所述端头固定装置用于将x型钢板固定,使x型钢板沿长度方向不发生位移。

6.进一步的,所述第一斜板和第二斜板的宽度和长度均相等,所述第一斜板和第二斜板焊接得到x形钢板。

7.进一步的,所述x形钢板长度比矩形罐道长度短50

‑

70mm,x形钢板两端到矩形罐道两端开口的距离相等。

8.进一步的,所述第一斜板的四个棱角和第二斜板的四个棱角上均削去一固定段,所述固定段用于方便端头固定装置的安装。

9.进一步的,所述固定段宽为20mm,长为600mm

‑

900mm。

10.进一步的,所述端头固定装置包括端头板和固定板,所述端头板的形状与矩形罐道开口形状相同,所述固定板焊接在端头板一侧端面上。

11.进一步的,所述固定板为2或4个v型钢板,每两个v型钢板为一组,每组v型钢板均开口背向设置在端头板,v型钢板插入第一斜板和第二斜板与矩形罐道内壁围城的三角形空间中用于卡住x型钢板。

12.进一步的,所述v型钢板与第一斜板和第二斜板之间设置有橡胶垫。

13.进一步的,所述第一斜板与第二斜板的宽度比矩形罐道截面矩形的对角线长度短0.2mm

‑

0.3mm。

14.进一步的,所述第一斜板和第二斜板两端均与所述矩形罐道焊接连接,所述第一斜板和第二斜板两端的焊接长度为端头固定装置的周长。

15.与现有技术相比,本发明至少具有以下有益效果:

16.本发明提供一种内嵌x型钢板的矩形罐道,通过在矩形罐道内嵌入x型钢板,并在矩形罐道的两个开口中设置端头固定装置,进一步使用时防止x型钢板的变形和位移,大大增加了矩形罐道内x轴与y轴的截面抵抗矩,从而减小了矩形罐道的截面矩形参数及壁厚。对于新建矿井在井筒断面布置时,采用较小的矩形截面就可以满足设计要求,减小了井筒的断面,从而减少了整个井筒的造价;对于改扩建矿井,则通过该措施能够实现技术能力的大幅提升。

附图说明

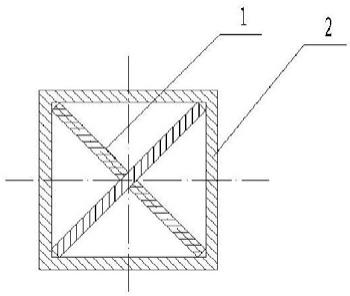

17.图1:本发明内嵌x型钢板的矩形罐道平面图

18.图2:本发明内嵌x型钢板矩形罐道断面图;

19.图3:本发明x型钢板平面图;

20.图4:本发明x型钢板断面图;

21.图5:本发明端头固定装置平面图;

22.图6:本发明端头固定装置断面图。

23.附图中:1x型钢板;11第一斜板;12第二斜板;2矩形罐道;3端头固定装置,31端头板;32固定板;4固定段。

具体实施方式

24.下面结合附图和具体实施方式对本发明作进一步的说明。

25.如图1

‑

图6所示,一种内嵌x型钢板的矩形罐道,包括x形钢板1、矩形罐道2和端头固定装置3,x型钢板1设置在矩形罐道2中,x型钢板1的两端围焊在矩形罐道2的内壁上,矩形罐道2两端开口设置端头固定装置3密封。

26.如图3、4所示,x型钢板1由第一斜板11和第二斜板12焊接而成,其纵向截面呈x型;矩形罐道2截面为矩形,第一斜板11与第二斜板12位于以矩形罐道2截面对角线为边的对角面上,第一斜板和第二斜板的长度比矩形罐道2长度短50

‑

70mm,第一斜板与第二斜板的宽度略小于矩形罐道2纵向截面矩形的对角线长度。

27.如图5、6所示,端头固定装置3由端头板31与固定板32组成,其中固定板32包括两个v型钢板,v型钢板焊接在端头板31上,两个v型钢板的开口端背向设置用于卡住x型钢板1。

28.优选的,第一斜板与第二斜板的宽度和长度均相等。

29.优选的,第一斜板与第二斜板的宽度比矩形罐道2截面矩形的对角线长度短0.2

‑

0.3mm。

30.优选的,第一斜板的四个棱角与第二斜板的四个棱角上均削去宽20mm、长600

‑

900mm的固定段4,该固定段4便于端头固定装置3的安装。

31.优选的,第一斜板和第二斜板两端得焊接长度为端头固定装置3的周长。

32.优选的,端头固定装置3焊接在矩形罐道2的两端,端头固定装置3用于将x型钢板1固定住,使x型钢板1沿长度方向不发生位移,保证了罐道的使用安全性。

33.优选的,v型钢板插在第一斜板11与第二斜板12和矩形罐道2内壁围城的三角型区域中,v型钢板的两个斜边与第一斜板与第二斜板之间的安装间隙为30mm左右,该间隙中间设置有橡胶垫。

34.优选的,v型钢板的整体长度一般为500

‑

800mm。

35.实施例1

36.矩形罐道的尺寸单位为mm,截面尺寸为a

×

b,厚度为t,长度为l。一般矩形罐道2的l为7996mm、9996mm、11996mm;

37.x型钢板1的加工:x型钢板1包括两块等截面及等长度的矩形钢板,每块钢板的宽度等于矩形罐道2纵向截面内侧对角线长度

‑

0.5mm,长度等于l

‑

60mm;将上述两个钢板焊接形成x型钢板1,将加工好的x型钢板1嵌入矩形罐道2内,x型钢板1距离矩形罐道2两个端口的距离均为30mm,其中,等截面即钢板厚度、宽度相等。

38.端头固定装置3的加工:端头固定装置3包括端头板31与固定板32组成,端头板21的尺寸为(a

‑

2t

‑

1)

×

(b

‑

2t

‑

1),固定板32包括两个v型钢板,v型钢板的长度一般为600mm,两个v型钢板开口背向设置,焊接在端头板31上,两个v型钢板用于卡住x型钢板1,v型钢板与第一斜板与第二斜板之间设置有橡胶垫,增加摩阻力,便于端头固定装置3的安装。

39.本发明通过对矩形罐道2内嵌x型钢板,大大增加了矩形罐道2在x轴与y轴的截面抵抗矩,截面抵抗矩(w指截面对其形心轴惯性矩与截面上最远点至形心轴距离的比值。因此要想增大截面抵抗距就只能增大形心轴惯性矩,而w指截面各微元面积与各微元至截面上某一指定轴线距离二次方乘积的积分。对于矩形,任何形式连接的钢板都会增加该截面的惯性矩,优选的,内嵌的钢板也可以为一字形或米字形,其上固定的端头固定装置3上固定板32的形状可做适应性修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1